大跨度跨海斜拉桥钢箱梁典型病害分析

2021-09-10林国华邱业亮

林国华 邱业亮

摘要:钢箱梁具有重量轻、施工便捷、环境影响小及经济性好的优点,在斜拉桥尤其是跨海斜拉桥中广泛采用。由于海洋性大气环境恶劣,对桥梁结构的腐蚀作用强,导致跨海大桥的钢箱梁结构病害频发,如钢箱梁腐蚀、涂装劣化、钢箱梁疲劳裂纹及钢箱梁变形过大等,对跨海斜拉桥的正常运营和维护带来了不利影响。因此,本文对跨海斜拉桥在海洋大气环境中钢箱梁的典型病害情况进行分类,并对各种类型病害的成因进行分析,在此基础上提出对应的维护技术措施,所得结论可为同类型跨海斜拉桥钢箱梁的设计和维护提供一定参考。

关键词:跨海斜拉桥;钢箱梁;典型病害;维护

钢箱梁自重轻、强度高、制作施工速度快及经济性好,在大跨径桥梁尤其是跨海大桥中有着广泛的应用。同时,钢箱梁截面高度较小,可以有效增加桥下净空,在通航和净空要求高的跨河及城市桥梁中也有广泛应用[1]。对于采用钢箱梁结构的跨海及跨河的桥梁,由于所处环境湿度较大,环境大气中可能含有腐蚀成分,容易导致钢箱梁腐蚀病害的发生。而钢箱梁的腐蚀又加剧了涂装劣化,引起钢箱梁关键部位产生应力集中以及构件强度降低,导致疲劳裂缝的产生[2]。

同时,钢箱梁构造复杂、焊缝众多,内部缺陷难以避免,反复的车辆荷载及超载作用下,会发生疲劳开裂。疲劳裂纹产生机理复杂,初期不易发现,检测及修复困难,且修复成本高,是影响钢箱梁桥运营安全的最严重的病害。同钢桥类似,钢箱梁的主要病害:钢材腐蚀、涂层劣化和疲劳裂缝不是单独存在,三者之间紧密联系,并相互影响[3]。虽然针对钢箱梁桥的腐蚀和疲劳裂缝有不同的预防措施,但以上病害仍无法避免,且普遍存在,为桥梁的正常运营及养护带来了挑战。因此,本文对钢箱梁的钢材腐蚀、涂层劣化及疲劳开裂的类型及成因进行分析,并提出相应的养护技术措施,所得结论可为类似钢箱梁结构跨海斜拉桥的运营及养护提供参考。

1 钢箱梁的腐蚀及养护

1.1钢箱梁腐蚀的类型

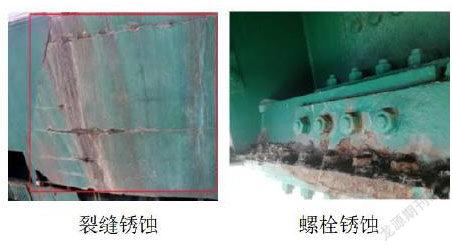

腐蚀是钢箱梁的主要病害之一。尽管桥梁很少因腐蚀出现倒塌事故,但钢箱梁腐蚀直接影响到桥梁的寿命。钢箱梁的腐蚀类型很多,依据腐蚀的外观情况,可分为点蚀、均匀腐蚀、缝隙腐蚀三种。螺栓腐蚀在钢板腐蚀分类是作为缝隙腐蚀的一种,由于缝隙腐蚀会造成疲劳,产生应力集中,对钢箱梁的影响较螺栓腐蚀严重。螺栓腐蚀维修简单,而缝隙锈蚀维修较为复杂,因此可以将螺栓腐蚀作为第4种腐蚀类型。

1.2钢箱梁腐蚀成因分析

钢箱梁的点蚀主要由空气中的化学离子导致,外观特征为在梁体个别的点或微小区域出现麻点,蚀孔向纵深方向发展,其余区域基本不腐蚀;均匀腐蚀则有周围的大气环境和腐蚀性的化学离子共同产生,表征为在箱梁表面产生均匀减薄的腐蚀现象;缝隙腐蚀是由腐蚀性的化学离子和结构应力共同作用下导致的,在裂缝的局部范围内引起缝隙内金属的加速腐蚀,使螺栓构件松动和破坏;螺栓腐蚀主要是由于大气中的腐蚀性环境引起的的螺杆、螺母及螺栓孔的腐蚀。

1.3钢箱梁腐蚀的养护措施

钢箱梁的防腐技术主要包括腐蚀的预防以及产生腐蚀后的维护,具体针对涂层劣化和局部腐蚀两大病害。大跨桥梁往往处于江河湖海地区,钢箱梁外表面和内表面的温湿度差异较大,因此对于钢箱梁防腐技术而言,外表面和内表面的防腐应作区别对待。

钢箱梁外表面的防腐涂装通常由底层、封闭层、中间层和面层组成。底层起到钝化、屏蔽钢铁表面的作用,通常采用无机或有机富锌涂层;封闭层是对底层的空隙进行封闭,降低底层的电化学腐蚀率,一般采用环氧云铁、环氧铁红等;中间层可增加涂料厚度,在底漆和面漆之间其承上启下的作用;面层用于保护底层和中间层,延缓腐蚀的发生时间,通常采用氯化橡胶和聚氨脂两大类。

箱梁内部通风差,湿气的聚集会导致涂层的起泡锈蚀等,另外钢箱梁内部的疲劳开裂也会对涂层造成破坏,进而产生腐蚀。因此,对于钢箱梁内部,在防腐涂层的基础上,安装相应的除湿系统是目前大跨度钢箱梁内防腐的主要技术手段。

2 钢箱梁的涂层劣化及养护

2.1涂层劣化的类别及成因

钢箱梁长期暴露在空气中,为了减少空气中水汽对钢材的腐蚀,通常在钢箱梁表面进行涂装,兼具钢箱梁的装饰效果,钢箱梁配套涂层的使用寿命应达10年以上。隨着使用时间的增加,钢箱梁受大气中腐蚀物质的侵蚀,涂层发生老化、变质,即涂层劣化,如图2所示。

钢箱梁涂层的劣化主要表现为涂层粉化、起泡、裂纹、脱落、锈蚀等形式[5]。由于涂层长期暴露在大气中,表面已发生老化,涂层中的色相原料在紫外线作用下易发生变质,原料的分子结构产生分解成粉状,涂层出现白色或深色粉状物。锈蚀是涂层劣化最严重的一种破坏类型,是涂层破坏后底层钢板的锈蚀,分为非鼓泡产生的锈蚀和鼓泡裂缝产生的锈蚀,以及涂装开裂或破坏产生的锈蚀。涂层劣化引发的锈蚀主要有针孔锈斑、点状锈蚀、泡状锈蚀和片状锈蚀等类型。

除上述类型外,涂层劣化还包括钢箱梁制作、安装阶段产生的刮伤、变色、熏黑等缺陷[6]。

2.2涂层劣化的维护

依据钢箱梁劣化的具体情况,劣化维护可分为局部维修涂装、整体维修涂装和重新维修涂装三种情况[7]。

对于局部发生涂装劣化的钢箱梁,仅对发生腐蚀的区域表面进行处理,然后按照完整的涂装规格对已处理的区域进行的涂装。局部维修涂装主要包括清理和重新涂装被锈蚀的区域,该维护措施适用于劣化面积较小且涂装具有充足粘结力的部位。

整体维修涂装首先需要对劣化的区域表面进行除锈、清理等处理,然后按照完整的涂装规格对整个结构进行翻新涂装。

重新维修涂装是彻底清除原有涂层、进行表面处理后,按照完整的涂装规格对整个结构进行的涂装。

3 钢箱梁的疲劳裂缝

3.1疲劳裂缝的类型

钢箱梁疲劳裂纹产生机理复杂,初期不易发现,检测及修复困难,一旦发生则难以修复,是影响钢箱梁桥运营安全的最严重的病害。

随着裂纹检测技术的进步,对斜拉桥钢箱梁疲劳裂纹的认识逐渐深入。斜拉桥钢箱梁存在纵向水平力,内部常常采用纵隔板进行刚度加强与内力分布的调整,桁架式纵隔板钢管裂纹为斜拉桥特有裂纹,也是斜拉桥的主要裂纹。此外斜拉桥在长期交通荷载作用下,钢箱梁外腹板可能出现疲劳损伤。无论采用何种桥梁结构形式,钢箱梁桥面板都是疲劳敏感区。据统计,常见的钢箱梁裂纹主要有以下几类:U肋的U形裂缝、横隔板上的裂缝、U肋与桥面板及横隔板处焊缝开裂等[8]。

3.2疲劳裂缝产生的原因

影响疲劳性能的因素主要有构造细节、应力幅、材料特性和环境等,其中构造细节是疲劳裂缝位置和裂纹扩展速率的决定性因素。

(1)U肋的U形裂缝

扁平钢箱梁顶板和U肋相当于支承于弹性支座上的多跨梁,直接作用于U肋和顶板的局部轮压荷载,在中部导致顶板和U肋的联合挠曲,进而在焊接裂缝处出现疲劳裂纹,向下发展直至贯通,见图4。在较大的竖向轮压荷载作用下,端部桥面板和U肋的焊接处将产生较大的固端弯矩,并带有高度的应力集中,从而导致焊缝开裂。

(2)横隔板上的裂缝

横隔板开裂的主要原因是正交异形钢桥面板在承受重型活载时,该处的局部应力较大引起的疲劳破坏,如图5所示。横隔板开裂区域的应力主要由两部分组成:一部分是车轮荷载直接作用下的局部应力,另一部分是由横隔板上各U肋穿孔之间的齿形板形成的悬臂梁效应引起的局部应力,后者的应力与横隔板上缘的水平剪力成正比。U肋过焊孔处横隔板容易出现应力集中,在活载的反复作用下,最终导致疲劳破坏。

(3)U肋与桥面板、横隔板处焊缝开裂

在较大的竖向轮压荷载作用下,桥面板和U肋会产生较大的局部挠曲变形,由于变形的连续性,同时引起了桥面板的面外变形,从而在桥面板与U肋角焊缝的焊趾、焊根处产生次弯矩。在次弯矩的作用下,U肋的焊趾处产生较大的弯曲应力和应力集中,容易造成U肋焊趾,焊根处产生焊缝开裂。如图6所示。

U肋在横隔板附近的变形约束刚度要相对大于中间部位,刚度越大,次弯矩应力越大,因此疲劳裂纹通常会在此位置首先开裂。焊缝疲劳裂纹一旦产生,一般呈纵向发育扩展,有些裂纹发展方向会偏离焊趾,向U肋母材扩展,造成母材发生剪切破坏。

(4)设计构造因素

与设计构造因素相关的主要有钢箱梁钢材的选择,桥面板厚度、底板厚度、纵向加劲肋厚度及型式、横隔板钢板厚度及型式等钢箱梁主要设计参数的选择。

3.3钢箱梁疲劳裂缝的维护

钢箱梁的日常检测对于保证桥梁的正常运营相当重要,对钢桥运营期间出现的裂纹,常用方法又人工目视检测法、射线探伤法、超声波探伤法、磁粉探伤法、渗透探伤法等[10]。当目测发现裂缝出现,评估裂缝的扩展情况,必要时采取紧急维修措施。

对于钢箱梁母材上的表面及近表裂缝,可以用打磨方法消除,后用磁粉探伤复检;如果为内部裂纹,可采用截断面法等来处理。

对于钢箱梁比较常见的焊缝裂纹,可以采用常规焊接工艺进行处治,根据部位的不同,在焊接时层数的位置有所区别,具体处治措施如下。

(1)横隔板与构件连接处角裂缝维修

为防止该处的裂纹再次扩展,应在裂缝终端钻止裂孔,孔直径一般可取8mm,止裂孔的深度应超过裂纹深度。用直径10mm或8mm碳棒,气刨每条裂纹焊缝,刨槽深度超过板厚的2/3,刨槽四面斜边角应大于10度,底部应圆滑过渡。采用砂轮机将清刨部位进行打磨处理,使坡口面光滑、无飞溅、无夹碳、露出金属本色。采用手工电弧焊进行焊接,焊接完成后进行碳弧气刨清根,并可见正面焊缝,打磨干净后再采用手工电弧焊焊接;焊接后进行外观报检,24h后进行超声波探伤检测,达到焊接要求。焊缝修补次数应控制不超过两次,但焊接前必须制定符合规范要求的焊接工艺,由专业焊工进行施焊。

(2)U肋处裂缝维修

U肋开裂的情况。对长度较短,未延伸至U肋底板的裂缝,采用普通的焊接方式对该裂缝进行修补焊接。U肋断裂的情况。对长度较长,延伸至U肋底板和贯穿的裂缝,可采用U肋替代嵌补法或U肋帮衬加固法。U肋替代嵌补法:将出现开裂范围的U肋完全割除,两端切割面垂直,对切割面进行打磨处理后,采用原规格U肋支座等长的嵌补段,进行现场嵌补焊接。U肋与桥面板采用原设计焊缝,U肋间采用内部带衬板的对接焊缝。焊接应满足相关规范及原设计文件的要求。U肋帮衬加固法:首先对各裂缝进行修补焊接,然后打磨平整,之后采用特制U肋帮衬段进行现场帮衬与原U肋周边的围焊,焊接应满足相关要求。

4 结语

本文分析了跨海大跨度桥梁钢箱梁结构的典型病害,主要对钢箱梁典型病害:腐蚀、涂装劣化和疲劳裂缝进行了总结分析。对三种典型病害进行分类说明,并对病害的成因进行了分析,可为合理防治钢箱梁病害进行参考,并在此基础上提出各类典型病害的检测和维护方法。所提出的典型病害对应维护技术措施,可为同类型跨海斜拉桥钢箱梁的设计和维护提供一定参考,也節约了钢箱梁的运营和维护成本。

参考文献:

[1]周怀治,赵伟,张征文.中等跨径钢箱梁桥病害及维护研究[J].钢结构.2020 (13):75-76

[2]吉伯海,袁周致远.钢箱梁疲劳开裂维护研究现状[J].工业建筑.2017,47(5):1-5

[3]刘阳,章超,唐启造.预防性养护在大跨径斜拉桥养护中的应用[J].工程技术与应用.2020 (13):75-76