某异步牵引电机定子铁芯拉杆螺栓断裂故障分析及处理

2021-09-10聂倩楠张晶涛董凯

聂倩楠 张晶涛 董凯

摘要 配属复兴号动车组的某型号牵引电机,在动车段电机例行检查时发现电机底部有一螺栓异物,将故障电机返厂拆解电机后发现定子铁心拉杆螺栓断裂。为保证电机在线运行安全性,需查找拉杆螺栓断裂原因并制定处理方案。

关键词:铁芯拉杆 断裂原因 拉杆电容值

情况简介

一台牵引电机在动车段例行检查时,发现电机底部排水孔靠近传动端侧有一螺栓异物,更换备品电机后将故障电机返厂检查。拆解故障电机后发现传动端定子铁心绝缘拉杆螺栓断裂,断裂位置位于螺母和定子铁芯连接处。

在拆解过程中发现定子拉杆固定孔内绝缘漆附着较少,为保证电机在线运行安全性,需对定子铁芯拉杆螺栓进行研究,查找螺栓断裂原因,为后续制定处理方案提供依据。

1 断裂拉杆螺栓失效分析

委托北京有色金属研究中心对断裂螺栓进行失效分析。通过对断裂螺栓断口进行宏观分析发现,螺栓断口的疲劳扩展区面积很大,占断口总面积超过90%,是典型的低应力高周疲劳断口低倍特征。

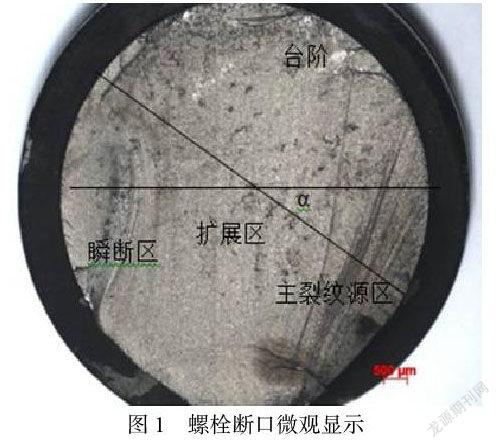

通过体视显微镜对断口进行低倍观察,发现主裂纹由一侧慢慢扩展到另一面,存在多个小疲劳裂纹;高倍观察发现断口形成的主裂纹源头处于螺纹牙底处,疲劳条纹细密,二次裂纹并不发达,呈典型的高强钢铁材料低应力高周疲劳断口特征,如图1所示。

断口上的疲劳弧线存在旋转痕迹,且疲劳条纹较为细密二次裂纹不发达,说明螺栓受力为拉-拉交变载荷,圆周方向上存在多个小疲劳裂纹源,说明同时存在旋转弯曲载荷,这一叠加载荷是疲劳产生的主要原因。

断口能谱显示,断面上存在非常轻微的氧化銹蚀,能谱分析发现腐蚀产物存在氯元素,氯元素是发生断面轻微腐蚀的促进性离子,但疲劳裂纹前沿接近瞬断区腐蚀产物几乎不存在,氯元素来源于外界,对裂纹扩展几乎不起作用,排除应力腐蚀疲劳的可能性。

综上分析,判断螺栓断裂排除了应力腐蚀疲劳原因,断裂形貌符合旋转弯曲低应力高周疲劳断裂,失效模式为低应力高周疲劳开裂。

2 断裂原因查找

2.1 设计结构

此型号牵引电机定子绕组为双层成型绕组,定子铁心通过8个M10的螺栓连接在一起,螺栓与螺母下均安装绝缘垫片和金属平垫片,该螺栓 行真空压力浸漆后,整个定子铁心部分缝隙中填充满浸渍漆(包括螺栓与铁心安装孔之间的间隙),使定子铁心各部件成为一个整体。

制造过程中,定子冲片叠压形成定子铁心,螺栓仅受定子铁心叠压预紧力和铁芯泄压后的反弹力,其作用仅为保持铁心叠压后的紧密度,起工艺紧固作用,螺杆工作时的拉力主要为安装时的静态预紧力,该设计满足工作要求。

2.2 浸漆工艺

由故障电机拆解情况可知,断裂螺栓孔内绝缘漆较少,针对绝缘浸漆工序,选取新制铁心进行工艺验证。当铁心浸漆、烘焙完成后,将其解体观察螺栓孔内绝缘漆状态,发现该铁心孔内均已浸满绝缘漆,螺栓螺纹内充满绝缘漆。说明绝缘漆浸渍较为彻底,同时绝缘漆不但可通过冲片片间进入螺栓孔内,还可通过螺纹间的间隙进入螺栓孔内。

同时,选取不同预紧力螺栓若干,验证螺栓在不同拉力的作用下是否会对螺栓孔内的绝缘漆浸入量造成影响。观察发现,螺栓在不同预紧力情况下,绝缘漆仍可以进入螺栓孔内,且各孔内进漆量饱满。

另外,模拟绝缘漆无法通过铁心片间浸入的条件下,仅通过拉杆前后端垫圈间间隙是否能将拉杆孔内填充满,验证发现绝缘漆可通过螺杆两侧进入螺栓孔内,且各孔内进漆量饱满。

结合上述实验验证,可判定现行浸渍工艺可以使绝缘漆填充满螺栓孔,浸漆过程可以完全满足绝缘漆浸满螺栓孔的要求,造成螺栓孔内绝缘漆少的原因可能是在浸漆后旋转烘培过程中绝缘漆流失。

2.3 原材料检测

对断裂螺杆进行原始信息追溯,同批次螺杆化学成分、力学性能检测、探伤检测结果均合格。取电容值较低的绝缘螺杆和其他正常螺杆进行渗透探伤检查,螺纹根部未发现裂纹缺陷,满足使用要求,同时将上述螺栓送至第三方检测机构检测,化学成分、力学性能、组织成分均合格。

2.4 螺栓电容值检测

随机抽取一列同型号牵引电机,检测拉杆螺栓电容值,记录分析检测数据发现一台电容值较低,其余均在230pF以上。拆解此台电机发现,定子铁心螺栓孔内绝缘漆分布较少,电容值偏低可能是由于局部绝缘漆不饱满所致。

综上所述,电机定子铁心与螺栓配合孔内无绝缘漆或绝缘漆过少时,螺栓在定子铁心孔的间隙较大,电机在运行过程中,螺栓承受高频振动冲击,共振频率连续激励发生高周低应力疲劳,导致螺栓断裂。

3 处理方案

3.1 安全性评估

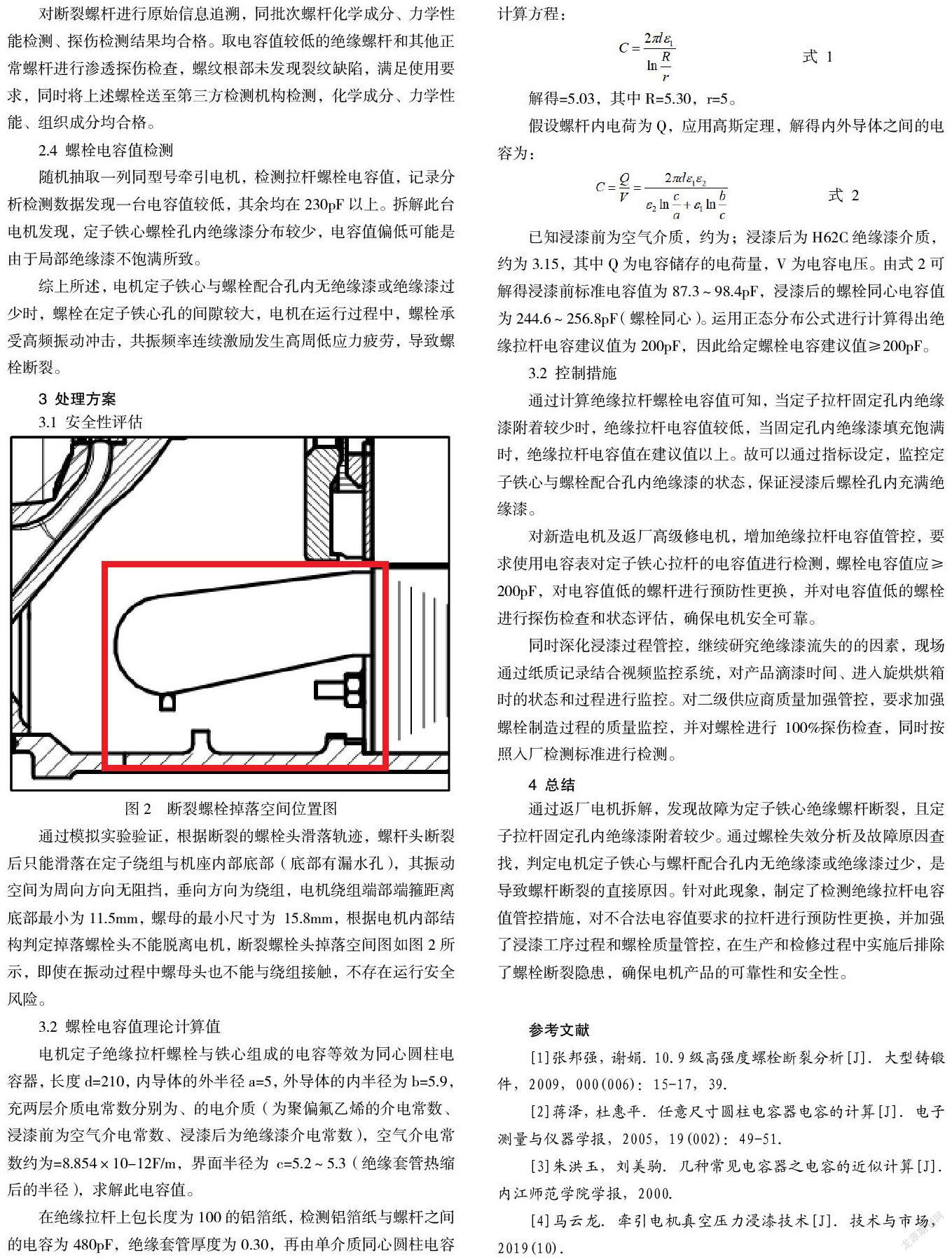

通过模拟实验验证,根据断裂的螺栓头滑落轨迹,螺杆头断裂后只能滑落在定子绕组与机座内部底部(底部有漏水孔),其振动空间为周向方向无阻挡,垂向方向为绕组,电机绕组端部端箍距离底部最小为11.5mm,螺母的最小尺寸为 15.8mm,根据电机内部结构判定掉落螺栓头不能脱离电机,断裂螺栓头掉落空间图如图2所示,即使在振动过程中螺母头也不能与绕组接触,不存在运行安全风险。

3.2 螺栓电容值理论计算值

电机定子绝缘拉杆螺栓与铁心组成的电容等效为同心圆柱电容器,长度d=210,内导体的外半径a=5,外导体的内半径为b=5.9,充两层介质电常数分别为、的电介质(为聚偏氟乙烯的介电常数、浸漆前为空气介电常数、浸漆后为绝缘漆介电常数),空气介电常数约为=8.854×10-12F/m,界面半径为c=5.2~5.3(绝缘套管热缩后的半径),求解此电容值。

在绝缘拉杆上包长度为100的铝箔纸,检测铝箔纸与螺杆之间的电容为480pF,绝缘套管厚度为0.30,再由单介质同心圆柱电容计算方程:

已知浸漆前为空气介质,约为;浸漆后为H62C绝缘漆介质,约为3.15,其中Q为电容储存的电荷量,V为电容电压。由式2可解得浸漆前标准电容值为87.3~98.4pF,浸漆后的螺栓同心电容值为244.6~256.8pF(螺栓同心)。运用正态分布公式进行计算得出绝缘拉杆电容建议值为200pF,因此给定螺栓电容建议值≥200pF。

3.2 控制措施

通过计算绝缘拉杆螺栓电容值可知,当定子拉杆固定孔内绝缘漆附着较少时,绝缘拉杆电容值较低,当固定孔内绝缘漆填充饱满时,绝缘拉杆电容值在建议值以上。故可以通过指标设定,监控定子铁心与螺栓配合孔内绝缘漆的状态,保证浸漆后螺栓孔内充满绝缘漆。

对新造电机及返厂高级修电机,增加绝缘拉杆电容值管控,要求使用电容表对定子铁心拉杆的电容值进行检测,螺栓电容值应≥200pF,对电容值低的螺杆进行预防性更换,并对电容值低的螺栓进行探伤检查和状态评估,确保电机安全可靠。

同时深化浸漆过程管控,继续研究绝缘漆流失的的因素,现场通过纸质记录结合视频监控系统,对产品滴漆时间、进入旋烘烘箱时的状态和过程进行监控。对二级供应商质量加强管控,要求加强螺栓制造过程的质量监控,并对螺栓进行100%探伤检查,同时按照入厂检测标准进行检测。

4 总结

通过返厂电机拆解,发现故障为定子铁心绝缘螺杆断裂,且定子拉杆固定孔内绝缘漆附着较少。通过螺栓失效分析及故障原因查找,判定电机定子铁心与螺杆配合孔内无绝缘漆或绝缘漆过少,是导致螺杆断裂的直接原因。针对此现象,制定了检测绝缘拉杆电容值管控措施,对不合法电容值要求的拉杆进行预防性更换,并加强了浸漆工序过程和螺栓质量管控,在生产和检修过程中实施后排除了螺栓断裂隐患,确保电机产品的可靠性和安全性。

参考文献

[1]张邦强,谢娟. 10.9级高强度螺栓断裂分析[J]. 大型铸锻件,2009,000(006):15-17,39.

[2]蒋泽,杜惠平. 任意尺寸圆柱电容器电容的计算[J]. 电子测量与仪器学报,2005,19(002):49-51.

[3]朱洪玉,刘美驹. 几种常见电容器之电容的近似计算[J]. 内江师范学院学报,2000.

[4]马云龙. 牵引电机真空压力浸漆技术[J]. 技术与市场,2019(10).