316L不锈钢管手工钨极氩弧焊焊接工艺

2021-09-10沈根平

沈根平

摘要:通过对316L不锈钢焊接性能的分析、手工钨极氩弧焊焊接过程的控制、焊后进行无损检测、晶间腐蚀、力学性能等项目的数据分析,焊接接头的机械性能和耐腐蚀性达到了工艺要求,保证了316L不锈钢管的焊接质量,为广大焊接工作者提供参考。

关键词:奥氏体不锈钢;TIG焊;工艺

Abstract: Through the analysis of 316 l stainless steel welding performance, the manual tungsten argon arc welding process control, after welding, nondestructive testing, intergranular corrosion, mechanical property data analysis of the project, such as mechanical properties and corrosion resistance of welding joint meet the technological requirements, to ensure the welding quality of 316 l stainless steel tube, provide reference for the welding workers.

Key words: austenitic stainless steel;TIG welding;process

0 引言

316L不锈钢耐腐蚀性能强、综合力学性能优良,是目前耐腐蚀应用较为广泛的不锈钢材料之一。其耐氯化侵蚀的特点较好地适应海洋环境,316L不锈钢铬含量大于16%以上,镍含量在12%左右,含钼量2%左右及含有少量的氮、钛等元素,同时还可耐多种介质的腐蚀。奥氏体不锈钢材料焊接性能比较好,其焊接接头具有较好的韧性,不足之处是容易产生如焊接热裂纹、晶间腐蚀、应力腐蚀开裂、接头的σ相催化等缺点。

1 焊接性分析

316L不锈钢属于奥氏体不锈钢,其具有线膨胀系数大、热导率低的特点。一般情况下,焊接性能良好。但如果焊接过程中,焊接在高温停留时间较长,焊缝晶粒易长大,最终形成粗大的柱状晶组织;在凝固结晶的过程中,磷、硫、锡、铌、锑等杂质元素含量超标,易形低熔点共晶物。焊接接头在热胀冷缩过程中承受较高拉应力时,焊缝中易产生凝固裂纹,导致在热影响区形成液化裂纹,以上现象都是焊接热裂纹。因此严格控制316L钢以及焊材中的易形成低熔点共晶的杂质元素,使316L奥氏体不锈钢中产生4~10%的铁素体组织,这些是防止热裂纹产生较为有效的途径。[1][2]

2 316L不锈钢管氩弧焊焊接试验

2.1 焊接基本参数

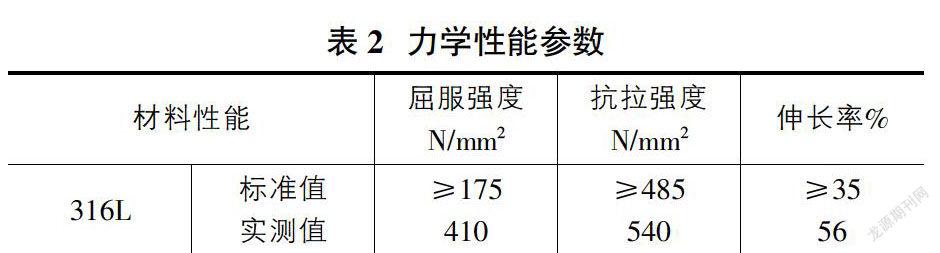

316L屬于奥氏体不锈钢,本次试验以小直径钢管316L不锈钢管为例,其管径为56mm,壁厚6mm,其性能参数见表1和表2。

在实际生产中,管子一般采用手工电弧焊和TIG焊。小直径管材焊接时应采用单面焊双面成形工艺,如用手工电弧焊焊,管材内壁的焊缝成形难以控制,而用TIG焊就容易多了。使用TIG焊时,应选用与316L不锈钢相匹配的专用焊接材料,试验选用的是ST—316L型号的TIG焊丝,其焊丝成分见表3。

316L不锈钢管的焊接过程中,为了降低产生热裂纹的倾向,必须严格控制焊接过程中的热输入和防止高温停留的时间过长,导致焊缝晶粒严重长大。由于热输入与电流、电压和焊接速度有关,因此焊接过程中,在满足焊接质量的前提下,尽量降低焊接电流和电压,提高焊接速度,尽可能采用多层多道焊,同时多采用直线运条法,减少高温停留的时间。控制道间温度不高于80°C,其焊接工艺要求见下:[3][4][5]

①焊接时,为了保证焊接的稳定性,因而采用直流电源;同时为了降低钨棒侧的温度,减少钨棒的烧损,因此采用直流正接DC(-)。

②焊前需将管子坡口2侧打磨光滑,去污除锈,进行2点定位法或者3点定位法;水平定位焊时,为了保证焊接试样取样的准确性,需在6点处做好标记。为了保证焊接质量,避免飞溅,应在坡口以外的部位引弧,焊缝表面要求光洁,彻底清除残渣。

③打底焊时焊缝厚度尽量薄而均匀,不要急于加丝,一定等熔池的温度较高,能够也与根部熔合良好,看到根部有一个很小的熔孔,说明焊接背面成型良好。收弧时尽量采用要衰减收弧,如焊机无此功能,焊枪在收尾处停留的时间长一些,以免产生缩孔。如有收弧缩孔,应用磨光机清除掉。同时必须在坡口内引弧熄弧,熄弧时应填满弧坑,防止弧坑裂纹。

④氩弧焊焊接时,为了保证管材内壁良好结合性能和机械性能,必须在管内充满氩气,与保护焊缝背面的成型。焊接前2~3分钟应提前通气,通气的流量为8~12L/min,结束后滞后2~3分钟再停气,以保证取代管内原有的空气,提高焊接质量。

⑤施焊中间停弧或焊接结束时,要用衰减法熄弧。即收弧时,将焊枪轻移至坡口外,使电弧熄灭,再立即将焊枪收至收弧处,继续送气3~5秒,使焊接熔池在延时气体的保护下冷却,以防止产生缩孔和裂纹,焊后在自然环境下冷却。

⑥层间温度应不大于80°C。由于316L不锈钢导热性强、淬硬倾向小,在450-850°C易产生晶间腐蚀现象,可以通过急冷方式进行降温控制(可采用水冷)。在焊接时,焊丝直线运丝,不作横向摆动,可以避免焊缝过热。[6][7]

对管子的焊接,一般采用垂直固定焊(2G)TIG316L2G-ABS和水平固定焊(5G)TIG316L5G-ABS两种焊接位置,而针对2种工艺,考虑到焊后取样,要做2个拉伸,4个弯曲和晶间腐蚀试验等,所以每个位置应该至少有两根管子以保证力学性能试验。焊接现场工艺记录参考图1、图2,表4、表5工艺参数。

2.2 焊接试验项目

焊后进行外观检验,检查焊缝外表面和内表面,外表面无缺陷,主要检查焊缝的熔合度,焊缝的直线度,焊缝的高度以及咬边现象,内表面经仔细观察,主要检查有没有未焊透和内凹的现象,水平固定焊仰焊部位允许小于1mm内凹;通过进一步的无损检测试验PT和RT,PT主要检测焊缝近表面的质量,RT主要检测焊缝内部的质量,其检验结果均符合标准。

对要求较高的压力容器和海工项目,焊接试样进行晶间腐蚀试验。晶间腐蚀试验包括压扁和弯曲两种,对于管状试样,大多数采用弯曲试验。按不锈钢晶间腐蚀试验方法,试样经650±10°C保温30分钟,然后水冷,在铜-硫酸铜-硫酸试验中进行16小时左右的沸腾试验。以试样管壁厚度小于1mm时,压头直径为1mm,当试样大于1mm时,压头直径为5mm,焊管或者焊接件试样经180°弯曲后再检验,用10倍放大镜管观察焊接试样外表面,不锈钢试样无晶间腐蚀裂纹,说明耐晶间腐蚀性能合格。

用宏观分析的方法对试验进行试验,同样没有发现宏观缺陷,如发现缺陷,只要缺陷小于3mm,也是合格的。宏观金相检验,焊道熔合较好,无焊接曲线,焊接熔深满足要求(1.2mm左右)。微观金相检验,焊接金属为95%奥氏体+5%铁素体组织的双相组织,抗晶间腐蚀要求得以保证,保证了焊接的耐腐蚀性能。[8][9]

经分析,进行相对应的力学性能试验,其中力学性能取样为拉伸2根,正反弯各2根,以及宏观一块。拉伸试验结果符合ABS船舶规范标准,(注:ABS船级社规范即American Bureau of Shipping(ABS)船舶规范)数据详见表6,结果表明两套焊接工艺的正彎、反弯均全部合格。[10]

3 结束语

在试验中,严格遵守ABS船级社规范的要求,做了拉伸、弯曲、晶间腐蚀和铁素体含量等试验。经过试验总结出S316L管子氩弧焊焊接工艺研究特点:316L不锈钢,虽然合金元素的含量大于30%,但整体性能良好,可以用手工焊、气保焊、氩弧焊等焊接方法进行施焊。采用氩气惰性气体保护,进行316L不锈钢管子手工钨极氩弧焊焊接,焊接质量外观成型良好、美观,而且焊接接头的机械性能和耐腐蚀性可充分得到保证。经测定其抗拉强度在540N/mm2左右,焊接金属为95%奥氏体+5%铁素体组织的双相组织,达到材料焊接后不低于母材最小值的要求。因此焊接工艺获得ABS船级社的认证,获得了相关的焊接工艺评定证书以及焊工证书。

对整个焊接工艺过程和试验结果综合分析后,316L不锈钢焊接得到如下结论:由于316L属于奥氏体不锈钢,其本身的焊接性能优良,一般不要采用预热。焊接只需要把焊缝2侧20-30mm范围内清污除锈,坡口间隙2-3mm,坡口钝边1mm左右。但由于316L不锈钢的热导率小,而且热膨胀系数大,焊接过程中热胀冷缩,容易产生较大的焊接变形和焊接应力。对此,应尽可能选用焊接能量集中的焊接方法,如钨极氩弧焊,采用较小的焊接电流和电压,直线运条,采用多层多道焊;同样的焊接电流下,由于奥氏体不锈钢热导率小,可等到比低合金钢较大的熔深,同时又由于其电阻率大,热裂纹敏感性大,在焊接时,与碳钢或低合金钢相比,更应严格控制焊接热输入,控制高温停留的时间,防止焊缝晶粒严重长大与焊接热裂纹的发生。

为提高焊缝的抗热裂性能和耐蚀性,焊接时要注意焊接区的清洁,避免有害元素渗入焊缝,316L不锈钢焊接时一般不需要预热。同时,为了保证耐腐蚀性,尽可能避开450-850°C区间,可采用水强制性冷却。为了防止焊缝和热影响区的晶粒长大及碳化物的析出,保证焊接接头的塑性、韧性和耐蚀性,应控制较低的道间温度,一般不超过80°C。

参考文献:

[1]焊接手册[M].北京:机械工业出版社,1992.

[2]王健安.金属学与热处理[M].北京:机械工业出版社,1989.

[3]李亚江.焊接组织性能与质量控制[M].北京:化学工业出版社工业装备与信息工程出版中心,2005.

[4]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1989.

[5]刘政军,徐德昆.不锈钢焊接及质量控制[M].北京:化学工业出版社,2015.

[6]蒙创.316L不锈钢高压管道的焊接技术[J].管道技术与设备,2010(2):40-42.

[7]王朝岭.奥氏体-铁素体不锈钢焊接工艺评定及焊接质量控制[J].焊接技术,2016(8):95-96.

[8]石青,王志斌,王文先,等.铁素体不锈钢/奥氏体不锈钢焊接接头的组织和性能[M].材料热处理学报,2014,35(4):143-148.

[9]许骥,王鹏,焦德义.船用20钢与316L不锈钢的异种钢管焊接工艺[J].船海工程,2016,45(1):23-25.

[10]黄本生,杨江,卢东华.Q345/316L异种钢焊接接头显微组织结构与力学性能[J].材料热处理学报,2016,37(5):45-51.