一种薄壁发动机机盖的数控加工工艺研究

2021-09-10冯昊

冯昊

摘要:薄壁零件是指由壳或者薄型板和加强筋构成的较轻的结构,特点是造型美观、重量轻、壁薄、整体强度高,在产品中应用广泛。本文针对一种新型全地形车发动机箱体的机盖进行设计验证加工,解决了发动机箱体机盖在加工中由于腔深壁薄产生的加工振刀问题和由于复杂的机盖形状所存在的装夹定位问题。通过优化加工刀路、选择合适刀具、采用深腔填充、依据轮廓铣定位片的工艺手段,保证了发动机箱体机盖的产品质量。

关键词:机盖;薄壁件;加工工艺

0 引言

深腔薄壁零件在机械加工中属于难加工零件,由于薄壁的特点,导致加工时零件刚性不足,在切削力的作用下极容易产生变形,造成产品不合格。新型全地形车发动机箱体的机盖就是典型的深腔薄壁类零件,是发动机箱体的关键零件,机盖的加工质量影响到发动机的密封和防尘性能。为了验证发动机箱体设计是否合理,是否达到设计要求,需要试制加工进行验证,从而修改设计中的不合理结构,避免开模量产后出現不可挽回的损失。

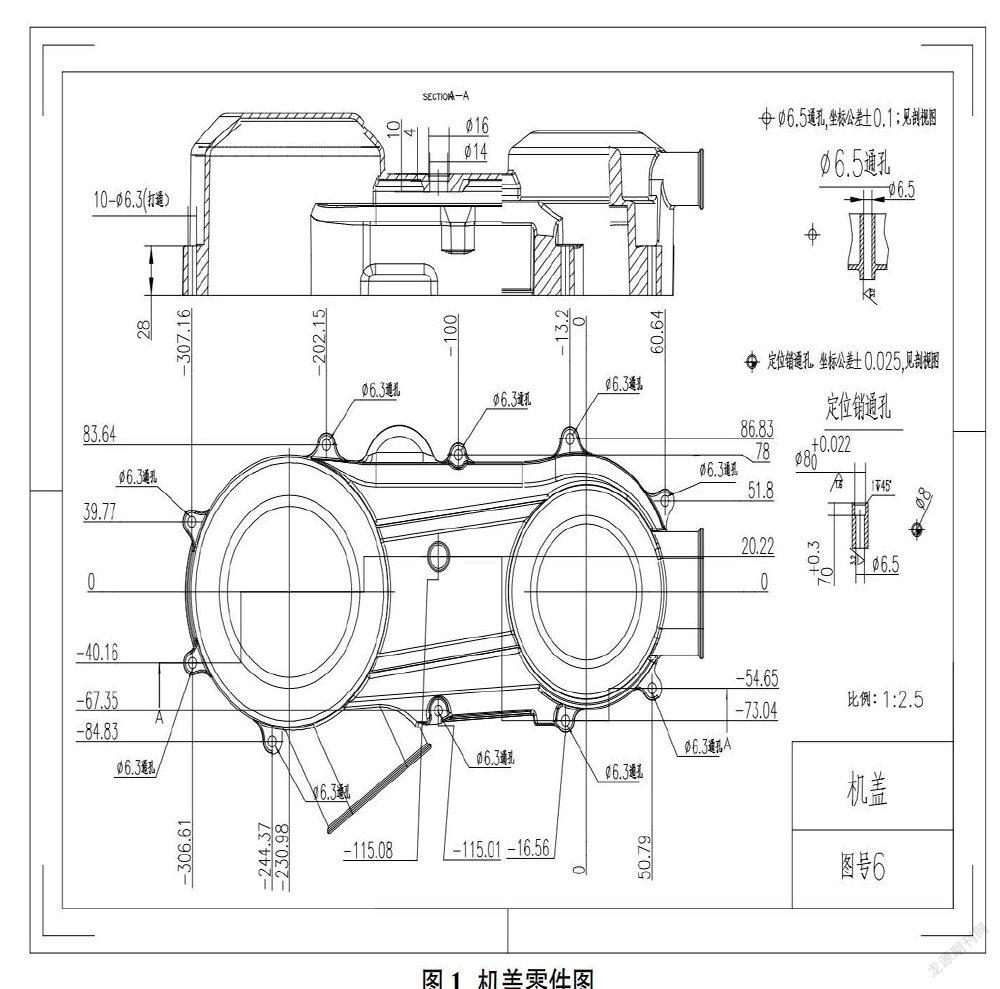

1 图纸分析

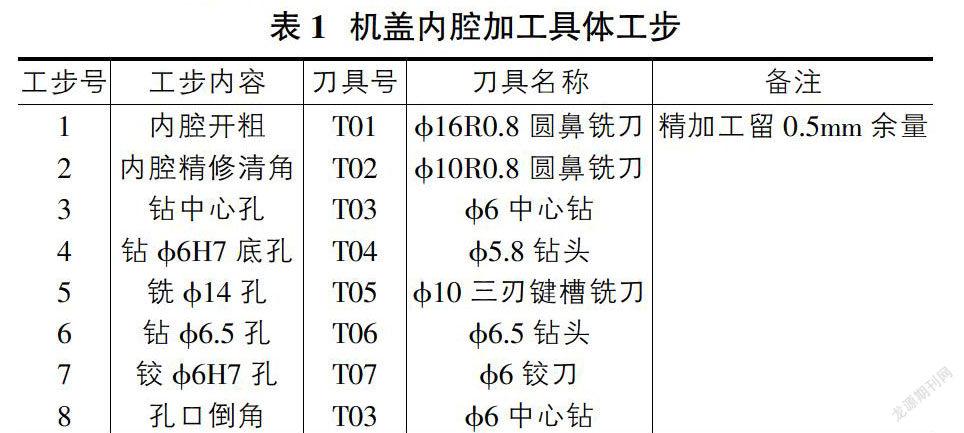

以图1的零件所示为例,该发动机箱体机盖由曲面构成圆弧过渡,采用销定位面接触的方式与发动机箱体通过10颗M6内六角螺钉拧紧相连。机盖需要加工的曲面较多,由深腔和螺钉孔和销孔组成。机盖薄壁厚度4mm,腔体最深处103.5mm,底部合箱面有平面度要求,要保证深腔的轮廓尺寸和相互位置尺寸,是典型的深腔薄壁零件。机盖需要两面加工,存在的难点是该机盖属于首件产品试制加工,毛坯为6061铝合金420×250×110,没有专用夹具,因此要考虑翻面加工时的装夹定位与薄壁加工变形的问题。

2 加工难点及解决办法

2.1 控制切削力,减小工件变形

①采用高速加工方法和合理的切削用量。研究表明,切削力会随着切削速度提高而降低。对于薄壁零件,可以采用较高的切削速度以减小切削力,从而控制薄壁变形。加工参数的设置采用“少吃快跑”的加工方式,即选用较小的背吃刀量和较快的进给速度。②改进走刀方式。采用铝合金专用加工刀具,在计算机自动编程时,不同的刀具切削路径对加工效率、刀具寿命、工件表面质量、切削变形都产生影响。粗加工以加工效率为主要考量,快速去除加工余量,采用等高加工的切削策略,平行切削,从工件外进刀。精加工时,选用较小的切削间距和合适的进给速度,能够保证零件的表面质量,避免产生振动。

2.2 提高机盖自身刚性,采用填充料

机盖属于典型深腔薄壁零件,壁厚只有4mm,为提高机盖加工时的刚性减少加工变形,采用填充的方式进行加工。

2.2.1 填充料的选择

作为加工用填充料应具有较好的流动性、凝固后较小的变形系数、能在切削热的作用下依然保持足够强度。常用填充料有铅、石蜡、低温合金、锡、石膏等。锡、铅的熔点高,填充操作困难。石蜡和低温合金熔点低,在加工中容易受切削热影响融化变形失去作用。半水石膏又称熟石膏,具有凝结硬化快、具有微膨胀性、孔隙率大、耐水性差、可塑性好、抗火性好的特性。可用于石膏绷带、制作石膏模型、粉笔、工艺品、建筑材料。而且,半水石膏价格低廉,可以作为良好的填充料来使用。

2.2.2 填充方式及去除方式

石膏粉加水搅拌,比例约为7:3进行混合,将搅拌好的石膏浆导入深腔中,注浆过程中尽量避免产生气泡,采用振动的方法可以排除气泡。注意注浆平面要略低于工件表面,避免机盖在翻面加工时由于硬化石膏突出而影响定位装夹。待石膏迅速硬化后对机盖腔体形成稳定可靠的支撑即可进行翻面加工。加工完毕后卸下工件,以敲击石膏的方式即可去除填充料。

2.3 机盖翻面加工定位装夹问题,采用铣定位片定位,胶粘夹紧

机盖翻面加工时,定位及夹紧是难题。由于机盖特殊的轮廓和结构,无法采用平口钳直接装夹,因此考虑采用铣定位片的方式完成翻面加工定位问题。首先将石膏粉均匀铺洒在合箱面,机盖放置于机床工作台合适加工位置对刀设定坐标系,轻敲击机盖并将机盖从工作台取下,此时工作台上显示出机盖合箱面内轮廓形状。然后取尼龙薄片若干并用专用模具胶水粘在工作台上分布于内轮廓处,根据机盖内轮廓形状将尼龙薄片进行加工,加工过后的尼龙薄片与机盖内轮廓吻合,刚好可嵌于机盖内轮廓内测完成机盖定位。机盖的夹紧采用专用模具胶水涂于合箱面,此处应注意保持粘接面干净清洁,保证粘黏牢靠。工件加工完毕拆卸时,使用除胶剂即可轻松取下工件。

尼龙薄片粘贴方式见图2。

3 数控加工工艺安排

根据机盖结构特点,使用加工中心完成机盖的加工。加工工艺安排为:粗铣机盖内腔;精铣机盖内腔;机盖翻面,粗加工外表面;精加工外表面。

3.1 粗铣机盖内腔

使用压板将毛坯压紧于工作台上,对刀设置工件坐标系,以毛坯表面下降1mm作为Z0,?准20可转位铣刀采用等高加工策略粗铣内腔,层高1mm,留余量0.5mm。

3.2 精铣机盖内腔

用?准16R0.8的圆鼻铣刀采用等高加工策略精铣型腔,层高0.3mm。加工结束换?准10R0.8的圆鼻铣刀采用残料加工进行清角去除残料。换?准20的铣刀精加工毛坯表面1mm,精铣合箱面。用?准6的定心钻钻中心孔,?准5.8的钻头钻底孔,?准6铰刀精铰定位销孔,扩?准6.5沉头孔。最后用?准4的铣刀依照机盖合箱面外轮廓铣深度为1mm的槽,这样可使翻面加工时合箱面外轮廓清角。

3.3 机盖翻面,粗加工外表面

按照石膏粉与水比例7:3制备石膏浆,填充在已加工完成的机盖内腔里,注浆是可以使用振动的方式将气泡排出,待石膏硬化后备用。清理工作台及工件,保证合箱面与工作台面清洁无油污,选取若干尼龙薄片依照机盖内腔形状使用专用模具胶水分布粘贴在工作台上,以此为基准确定工件坐标系,以工作台表面为Z0表面。在工作台表面与机盖合箱面接触面上滴模具专用胶水,利用胶水将机盖牢牢粘于工作台表面。使用?准20可转位铣刀采用等高加工策略粗铣机盖外侧曲面,层高1mm,留余量0.5mm。

3.4 精加工外表面

使用Φ16R0.8的圆鼻铣刀采用等高策略精铣外表面,层高0.3。角度大于0小于45的缓平面采用流线策略单独精加工。加工结束换?准10R0.8的圆鼻铣刀采用残料加工进行清角去除残料。

3.5 机盖后处理

加工完毕后使用专用除胶喷剂喷与粘胶处,待胶融化失效即可拆除工件。填充于机盖内腔的石膏轻轻敲击即可从机盖内腔脱落。

4 结束语

以上对新型全地形车发动机机盖的加工工艺分析,在产品试制首件试切没有专用夹具的情况下,通过采用对薄壁内腔进行填充提高加工刚性的方法,控制加工变形;通过采用尼龙薄片依照机盖内轮廓形状进行工件定位的方法精确定位,从而保证了产品加工精度。此方法可以应用于同类型薄壁深腔零件的单件生产,提供了有益的借鉴。

参考文献:

[1]王霆,周海飞.薄壁深腔铝合金零件的铣削加工参数研究[J].轻金属,2016.

[2]许培伦,张晨辉,李建伟,刘明昌.复杂结构薄壁零件填充料的制备研究[J].电子工艺技术,2019.

[3]张志添.香皂盒手板的CNC加工工艺研究[J].现代制造技术与装备,2016.