厚壁焊接钛管的等离子填丝+脉冲TIG双枪焊接工艺研究

2021-09-10张跃龙孔谅牟刚李芳成家林李亚军华学明王敏

张跃龙 孔谅 牟刚 李芳 成家林 李亚军 华学明 王敏

摘要:钛及钛合金厚壁焊管是海水淡化和海洋工程等行业的主要部件。采用前置直流等离子填丝+后置脉冲TIG电弧的双枪焊法,无耦合的等离子焊+TIG焊形式利用等离子弧焊与TIG焊的优点实现了大口径壁厚4 mm的TA1焊接钛管的优质、穩定焊接。结果表明,随着等离子气体流量的增加,直流等离子填丝焊的熔深增加,厚壁钛管全熔透;后置TIG电弧对已形成焊缝进行重熔,TIG焊脉冲频率的增加可以降低焊缝晶粒尺寸,提高接头性能,并对前置等离子填丝焊过程出现的咬边等缺陷具有较好的修复作用。本方法不但扩大了焊缝成形的工艺窗口,而且焊接过程稳定,接头抗拉强度达到354 MPa,经实际生产验证,实现了厚壁焊接钛管的低成本优质焊接生产。

关键词:厚壁焊接钛管;等离子填丝焊;脉冲TIG焊;焊缝成形;接头组织和性能

中图分类号:TG456.9 文献标志码:A 文章编号:1001-2003(2021)03-0027-05

DOI:10.7512/j.issn.1001-2303.2021.03.05

0 前言

钛及钛合金的厚壁焊管是海水淡化、海洋工程和化学工业等行业的主要部件。在厚壁焊管生产过程中,传统的钨极氩弧焊(TIG)、熔化极惰性气体保护焊(MIG)等焊接方法因焊接速度较低,焊缝高温停留的时间较长,造成焊接区晶粒有明显的长大倾向,因此焊接接头的综合力学性能有所下降,从而影响焊接质量,已不能适应大型化工及海洋装备市场快速发展的要求。

等离子焊接具有电弧温度高、能量密度大、穿透力强、焊接速度快以及热影响区小等优点,已广泛应用于钛及钛合金、低碳钢、不锈钢等金属的焊接[1]。但是等离子弧焊接在焊接速度较高时,熔融金属来不及向熔池边缘铺展就已冷却,导致焊缝存在咬边等焊接缺陷。研究人员针对等离子高速焊接时的成形缺陷进行了相关研究:董文宁[2]等人将等离子打底焊和后续TIG 填丝盖面焊两种焊接工艺相结合,提高了厚壁不锈钢的正背面成形稳定性;王波[3]等研究了低碳钢等离子-TIG 耦合电弧复合填丝焊接的深熔焊接特性,获得了稳定的单面焊接双面成形焊接工艺。随后有学者提出采用脉冲等离子填丝打底+TIG盖面的方法,解决了10 mm以上厚度钛及钛合金构件在高速焊接时的表面质量问题[4-5]。

目前,针对不开坡口且壁厚在3~8 mm的焊接钛管,优质、高效的焊接方法有待进一步完善。文中以典型的4 mm厚TA1钛板为对象,采用等离子填丝+脉冲TIG的双枪焊接方法,结合较为常用的直流等离子填丝焊的深熔特性,利用脉冲TIG电弧对焊缝组织的晶粒细化和性能改善机理[6-8],以及TIG电弧对等离子焊缝成形缺陷的修整作用,在提高焊接接头力学性能的基础上,达到厚壁焊接钛管的可靠焊缝成形,探索了大口径厚壁焊接钛管优质、高效、低成本的焊接工艺。

1 试验材料及方法

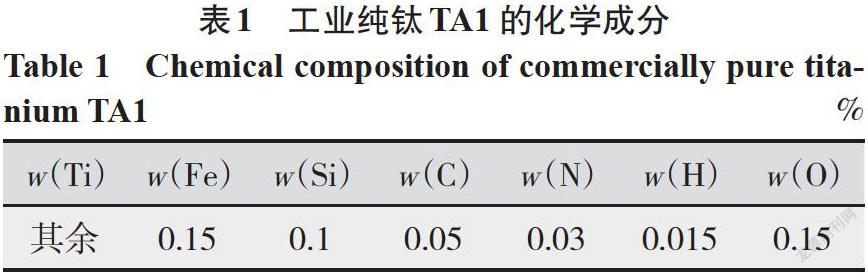

试验材料为昆钢生产的4 mm×100 mm×400 mm工业纯钛TA1热轧纯钛板(退火态),其化学成分如表1所示,抗拉强度340~490 MPa,延伸率30%。

首先采用钛板等离子自熔焊的方法,以焊缝成形作为评价标准,研究等离子弧焊焊接参数对焊缝成形的影响;然后采用等离子填丝+脉冲TIG的双枪进行钛板对接焊试验,探索双枪焊工艺对焊缝成形和性能的影响,最终应用于实际生产。自主搭建的等离子填丝+脉冲TIG双枪焊试验平台如图1所示。两枪间距约为300 mm,由于等离子弧与TIG电弧不存在耦合,所以可以综合两种焊接方法的优势得到具有一定熔深和细密鱼鳞纹的焊接接头。焊前首先打磨钛板表面,然后对板材进行酸洗(HF∶HNO3∶H2O=1∶4∶15)。焊后继续通保护气冷却至室温以防止氧化。

2 结果与讨论

2.1 钛板等离子自熔焊焊缝成形特征

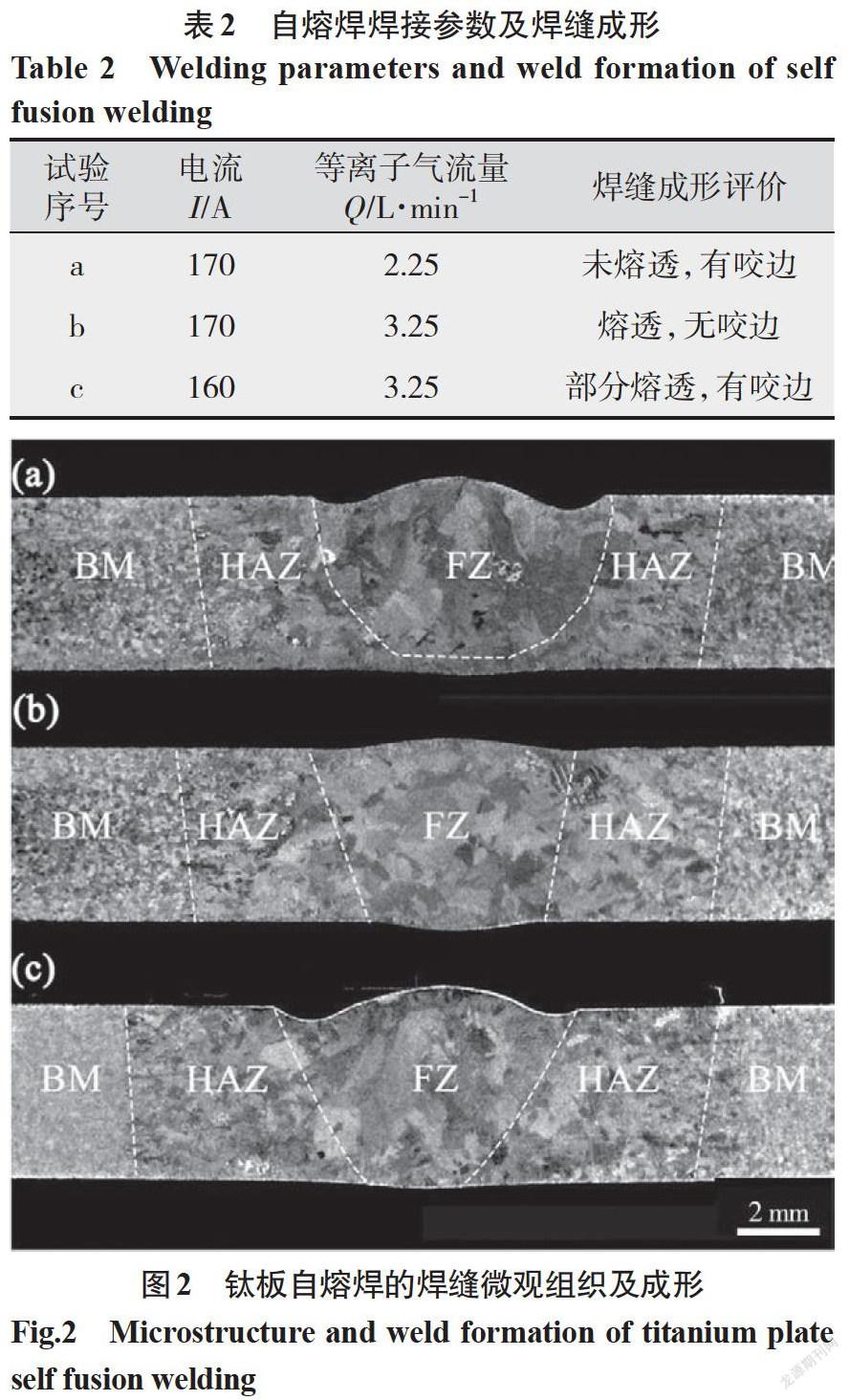

等离子自熔焊焊接速度为40 cm/min,焊枪喷嘴距板材3 mm。自熔焊焊接参数及焊缝成形评价如表2所示,等离子自熔焊的焊缝宏观成形及微观组织如图2所示。

由图2可知,母材为尺寸一致的均匀α等轴晶;热影响区主要由细晶区和粗晶区组成,组织由一定取向的α相+板条马氏体组成;焊缝主要由尺寸较大的晶粒组成,组织为α相+板条马氏体。

从焊缝成形的角度来看,试验中随着等离子气体流量的增大,等离子流力增大,电弧穿透能力增强,TA1板材逐渐被熔透,熔深增加,背面焊缝熔宽随之增大。与此同时,由熔池中心指向熔池边缘的等离子流力也在增大,因此在相同电流的情况下,液态金属更多地被推到熔池边缘,使得咬边程度减轻。同时,在相同的焊接速度和较大的等离子气流条件下,随着电流的增大,焊接热输入随之增加,使得熔池冷却较慢,因而焊缝背面熔宽增大,咬边程度降低。

自熔焊焊接参数及焊缝成形评价结果表明,钛合金等离子弧焊的焊缝成形易受到焊接参数的影响,特别是焊缝正面的咬边现象比较严重,使得满足稳定的焊缝成形的工艺窗口较小。

2.2 钛板等离子填丝+脉冲TIG双枪焊接工艺

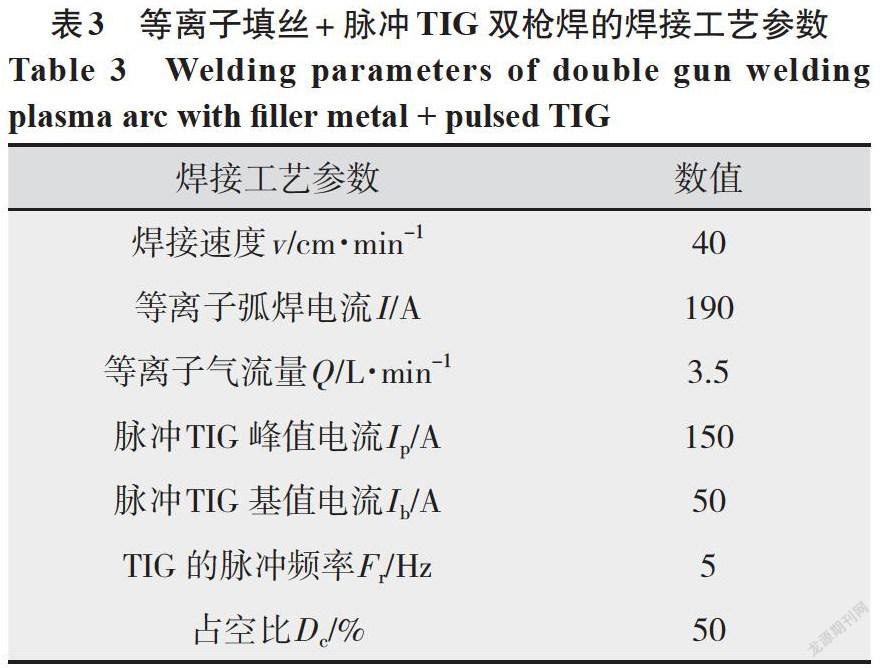

钛板等离子填丝焊+脉冲TIG双枪焊的焊接工艺参数如表3所示,对接试验的钛板间隙量为0.2 mm。焊丝牌号TA2,直径1.0 mm,送丝速度600 mm/min。起弧阶段焊枪喷嘴距板材3 mm,不送丝。起弧后,焊枪迅速抬高至距离板材6 mm处,开始送丝。由于等离子弧的能量一部分用来熔化焊丝,因此等离子弧焊的电流增大到190 A。

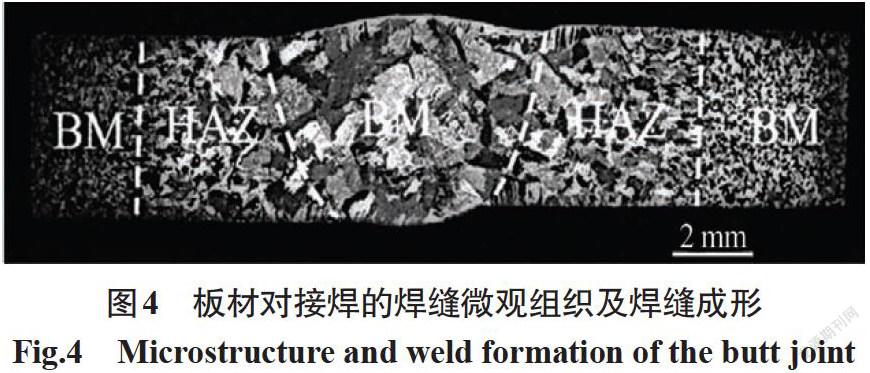

等离子填丝+脉冲TIG双枪焊的焊缝宏观照片如图3所示,双枪焊的焊缝微观组织及焊缝成形如图4所示。可以看到焊缝表面存在较浅的细密鱼鳞纹,母材组织为尺寸均匀一致的α等轴晶,热影响区主要由细晶区和粗晶区组成,组织为具有一定取向的α相+板条马氏体,焊缝主要由尺寸较大的晶粒组成,组织为α相+板条马氏体组织;焊缝成形良好。

与图2a相比,双枪焊试验的等离子弧焊电流由170 A增至190 A,加之有脉冲TIG重熔焊缝,因此热输入量较大,接头热影响区平均寬度有所增加,热影响区的晶粒尺寸增大。而在TIG脉冲电弧对熔池的搅拌作用下,焊缝中的晶粒尺寸有所下降。说明双枪焊工艺中的脉冲TIG电弧不仅可以得到细密的鱼鳞纹,改善等离子高速焊接中出现的焊缝咬边现象,还可以细化晶粒,有助于提高接头强度。

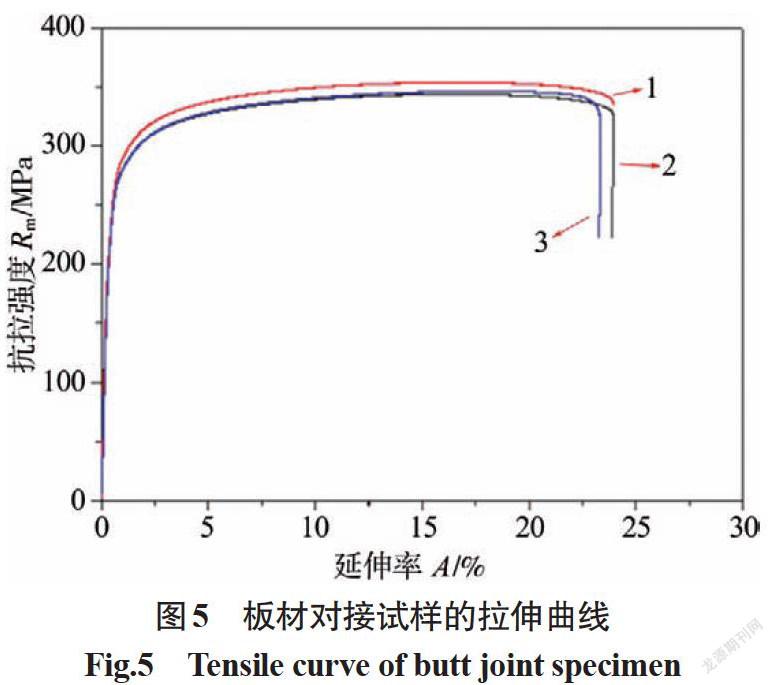

焊接接头拉伸试验按照国标GB/T 2651-2008《焊接接头拉伸试验方法》执行,为避免焊缝余高及错边的影响,本试验拉伸试样采用切片打磨的方法获得。3根板材对接试样的拉伸曲线如图5所示,断裂试样的宏观照片如图6所示。3根试样均断裂在母材处,抗拉强度平均值约为354 MPa。根据GB/T 3621-2007 《钛及钛合金板材标准》,TA1抗拉强度要求不小于240 MPa,因此母材符合要求。另一方面,可以推测接头抗拉强度不小于354 MPa,参考CB/T 4363-2013 《船用钛及钛合金焊接工艺评定标准》,焊接接头满足标准要求。

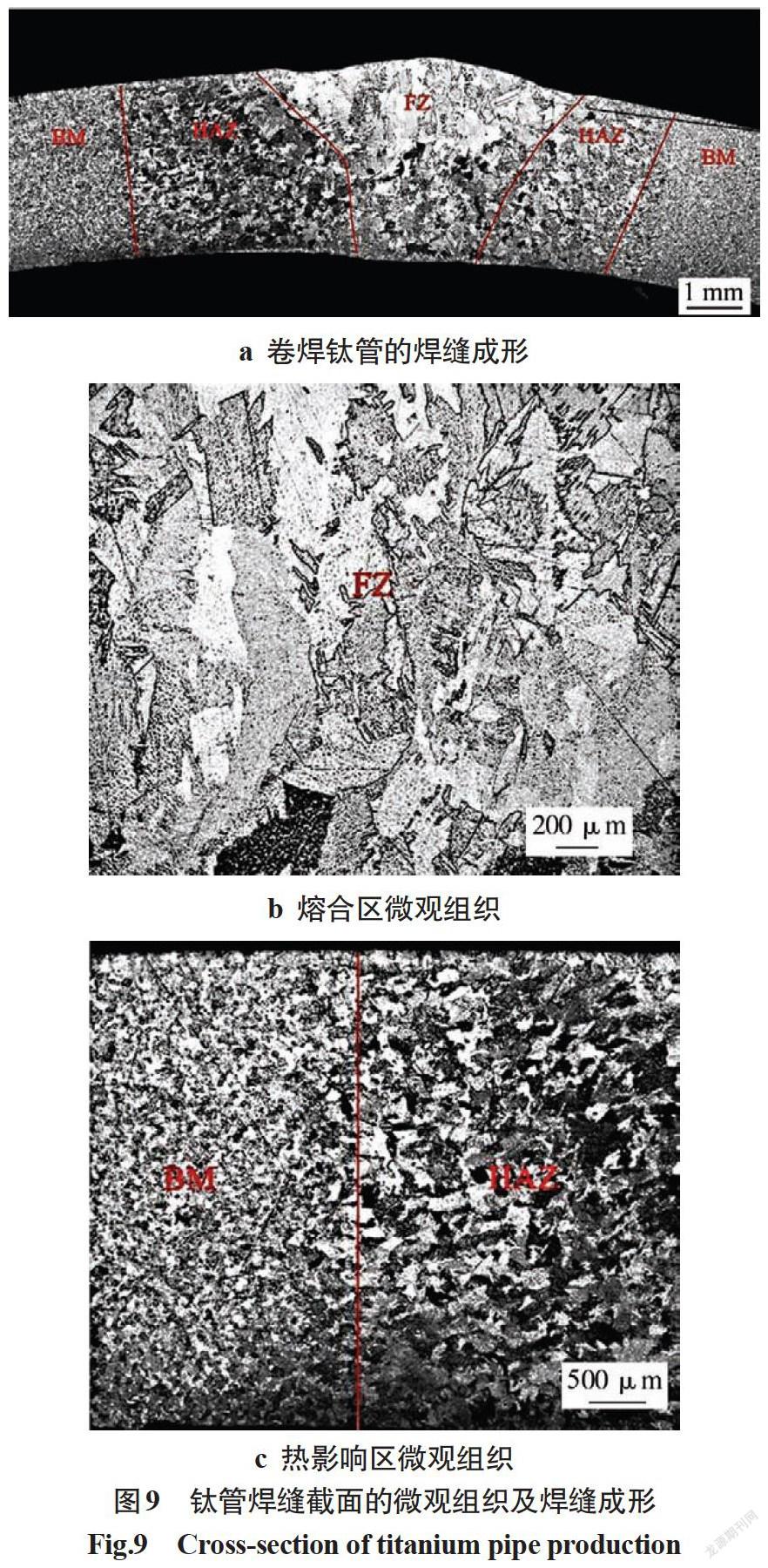

结合前期试验结果,搭设实际钛管焊接生产线。由于管件拘束度较大,为降低残余应力,提高强度,将TIG脉冲的焊接频率增加至10 Hz。钛管等离子填丝+脉冲TIG双枪焊接的实际焊接生产线如图7所示,直径108 mm大口径卷焊钛管的焊后试样如图8所示,焊缝截面的微观组织及焊缝成形如图9所示。

对比图4,图9中卷焊钛管的焊缝和热影响区晶粒尺寸均降低,进一步说明TIG电弧的频率增加促进了焊接熔池的冷却,有助于减小晶粒尺寸,因而可获得合格的大口径厚壁卷焊钛管。

3 结论

(1)对于钛板的等离子弧自熔焊,当等离子气体流量由2.25 L/min增加到3.25 L/min时,熔深增加,咬边程度降低。

(2)对于等离子填丝+脉冲TIG双枪焊接,等离子弧焊可以实现4 mm钛板对接焊接,脉冲TIG焊可修补等离子填丝焊过程中出现的咬边等缺陷。

(3)脉冲TIG焊频率的增加可以减小焊缝晶粒尺寸,提高接头性能;拉伸试样均断在母材处,接头强度达到354 MPa。

(4)经实际生产验证,等离子填丝+脉冲TIG的双枪焊接方法可实现厚壁焊接钛管的高效、可靠焊接。

参考文献:

郝宗斌,李晓泉,范晋楷. 8 mm TA2纯钛厚板等离子弧单面焊双面成形试验研究[J].热加工工艺,2017,46(11):214-217.

董文宁,陈国余.高效等离子焊接技术及其应用[J].电焊机,2007,37(9):8-16.

王波,桑健,张洪涛,等.低碳钢等离子-TIG耦合电弧高效复合焊接工艺性能分析[J].焊接学报,2019,40(6):94-99,165.

杜永勤,王建平,王书华,等.大规格钛焊管高效焊接工艺研究[J].金属加工(热加工),2015(6):19-22.

詹典斌,朱金飞,张鹏.厚壁钛制容器的P+T焊接工艺研究[J].石油和化工设备, 2016,19(7):46-48.

张晓鸿,马朋召,张康,等.脉冲TIG焊接工艺参数对高温镍基合金焊缝组织的调控研究[J].机械工程学报,2018,54(2):93-101.

陈科.模具钢TIG焊接接头电脉冲处理工艺[J].电焊机,2015,45(7):19-22.

胡胜成,吴广辉,刘冬,等.高频脉冲TIG焊焊缝组织与性能研究[J].焊接技术,2020,49(8):31-34.