浅谈数控车床如何加工蜗杆

2021-09-10黎秋坚

黎秋坚

摘要:蜗杆在很多传动机构当中应用到,在机械传动机构中十分常见,同时蜗杆在大多数的减速机构中应用得非常广泛,是一个非常重要的零部件,是最常见的一个传动单元。本文对数控车床加工蜗杆进行相关研究与探讨,就蜗杆加工中出现的技术难题进行分析,使操作者在数控车床上的加工蜗杆方面有一定深度的认识,使其能够掌握更优化加工方法,提高生产效率更高,推进其相关技术的应用。

关键词:蜗杆、数控车床、加工

随着当今制造业飞速的发展,很多减速及传动机构械对于蜗杆的需求量越来越来大,对蜗杆的加工工艺及产品质量也要求越来越高。本文就蜗杆的参数计算、刀具使用、加工方法、实例编程精度检测等方面进行分析整理,为企业在生产试制过程中出现的技术问题提供可借鉴的经验,并能得到推广使用。

一、蜗杆的概述

蜗杆是指具有一个或者几个螺旋齿,并且与蜗轮啮合而组成交错轴齿轮副的齿轮,其分度曲线可以是圆柱面,圆锥面,圆环面,以圆柱面为最常见。根据不同的的齿廓曲线,普通圆柱蜗杆可分为阿基米德蜗杆(ZA蜗杆)、渐开线蜗杆(ZI蜗杆)、法向直廓蜗杆(ZN蜗杆)、锥面圆柱蜗杆(ZK蜗杆)等四种。

二、蜗杆的主要参数计算公式

(一)蜗杆主要参数

蜗杆的主要参数有模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆线数(z1)等。

1.模数(m),为了方便生产和统一设计标准,常规定以蜗杆轴项目数mx和蜗轮的端面模数mt为标注模数,两者模数相等,即m=mx=mt。

2.蜗杆分度圆直径(d1),为了便于加工和制造,在规定标准模数的同时,对蜗杆分度圆直径也进行了标准化,与模数有一定的匹配,蜗杆分度圆直径与模数mx之称为蜗杆直径系数,即d1=mq。

3.导程角(r),当蜗杆的直径系数q和z1确定后,在蜗杆圆柱上的导程角可以被确定,即tanr=z1/q。

4.中心距(a),中心距a,蜗杆与蜗轮两轴中心距a与模数m、蜗杆直径系数q及蜗轮齿数z2间的关系,即a=(d1+d2)/2=m/q(q+z2)。

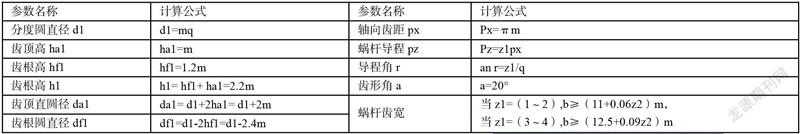

(二)蜗杆参数计算公式

三、蜗杆的加工

数控车床加工蜗杆根据刀具材质性能,有高速切削和低速切削两种形式,硬质合金涂层刀具合适用于高速切削,高速钢成形刀具适用于低速切削。论加工效率而言前者优于后者,论加工表面粗糙度及加工精度而言后者由于前者,本文着重对蜗杆低速切削加工进行分析。

(一)蜗杆刀具材质的选择

首先就是加工刀具材质的选用。通常情况下,蜗杆加工刀具材质一般为高速钢、硬质合金两种材质,每种材质有各自的优缺点,例如高速钢材质熔点较低,当温度达到或者高于500摄氏度时,易导致材质碳化,因此高速钢材质刀具适合低速车削加工,同时加工的效率也低。但是高速钢也具备一些优点,刀具切削刃很锋利,切削加工过程中有很好的稳定性,可以得到很好的表面粗糙度值。在数控车床上加工多线蜗杆时,普遍采用的就是高速钢材质的成形车刀。其次是硬质合金材质车刀,缺点是刀具切削刃不锋利,很难得到较好的表面粗糙度值。其优点是能够实现高速车削螺旋槽,加工效率高,同时硬质合金材质熔点高,耐磨性好。本文重点讲述使用高速钢车刀加工蜗杆。

(二)蜗杆刀具的刃磨

1.蜗杆粗车刀刃磨。刃磨切削刃时,两侧切削刃之间的夹角应略小于两倍齿形角,一般为39º30′,为便于左右借刀加工刀刀头宽度应小于齿根槽宽0.2~0.3mm,车刀应磨出径向前角,车刀进给分析后角(3º~5º)+γ,车刀进给反方向一侧后角(3º~5º)-γ,径向后角一般为6º~8º,两侧刀倒棱,如图1-1所示。

2.蜗杆精车刀刃磨。刃磨切削刃时,两侧切削刃之间的夹角应等于两篇齿形角40º,车刀切削刃要平直、光洁而且两侧切削刃对称,刀头不能歪斜,为了保证蜗杆的齿形正确,车刀前角应为0º,为保证两侧切削刃切削顺利,两切削刃都磨有比较大的前角(γ0=15º~20º)断屑槽,当然这种精车刀两侧面智能加工两齿轮侧面,车刀前端切削刃不可用来车削蜗杆齿形槽底,如图1-2所示。

(二)蜗杆车刀的安装

1.水平装刀法。车轴向直廓蜗杆时,用水平装刀法。在装夹车刀时一般用样板找正装夹。装夹模数较大的蜗杆车刀,容易把车刀装歪。可采用万能量角器来找正车刀刀尖角位置(如图1-3)。

2.垂直装刀法。车削法向直廓蜗杆时,必须把车刀两侧切削刃组成的平面装得与蜗杆齿侧垂直。由于蜗杆的导程角比较大,为了改善切削条件和达到垂直装刀要求,可采用可回转刀杆(如图1-4)。

(三)蜗杆的加工方法

数控车床蜗杆的车削方法和车削梯形螺纹相似,最常用的是左右分层切削法,由于蜗杆的齿距大,齿型深,切削面积大,车削时比梯形螺纹困难些。一般粗车后留精车余量0.2~0.4mm,在精车时,采用均匀的单面车削。切削深度不宜过深,否则会发生“啃刀”现象。所以在车削过程中,必须注意观察切削情况,控制切削用量,防止“扎刀”。最后再用刀尖角略小于齿型角的车刀,精车蜗杆底径,把齿型修整清晰,以便保证蜗杆齿面的表面粗糙度和精度要求。

四、蜗杆编程实例

蜗杆常见用的方法有左右分层车削法三种,本文通过图1-5零件图重点阐左右分层车削法。

(一)零件图分析

零件图蜗杆模数m=3,蜗杆的直径系数q=12,蜗杆分度圆直径d1=mq= 36,齿顶圆直径da1=d1+2ha1=d1+2m=42mm,齿根圆直径df1=d1-2hf1= d1-2.4m=28.8mm,轴向齿距Px=πm=9.42。

(二)蜗杆加工程序编写

五、蜗杆的测量方法

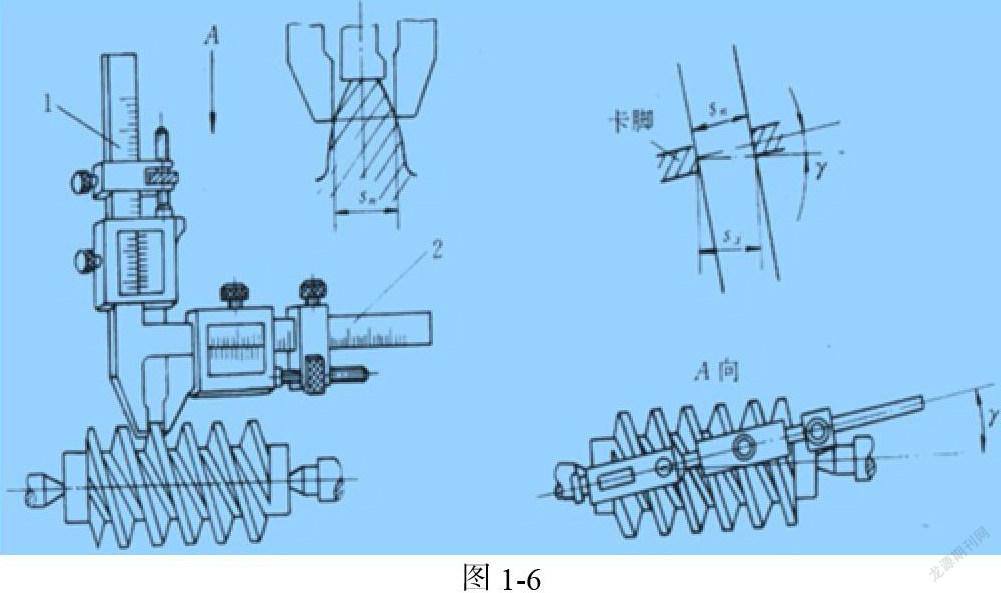

蜗杆的主要测量参数有齿距、齿顶圆直径、分度圆直径、法向齿厚。其中齿顶圆直径可用千分尺测量,齿距由机床传动链保证。分度圆直径的测量用三针或單针测量,方法与测量梯形螺纹相同。法向齿厚使用齿轮游标卡尺测量(如图1-6所示)。适用于精度要求不高的蜗杆。因图样上一般注明的是轴向齿厚,所以先要把轴向齿厚换算成法向齿厚。

六、蜗杆的加工注意事项及解决方法

(一)刀具使用

在蜗杆加工过程中,因为导程大,刀具相应的运动速度也快,刀具受力面积大,颤振会非常的明显,刀具使用不当,会导致出现断裂。同时刀具与工件之间接触面积大,刀具磨损速度快,难以保证加工精度和表面粗糙度。因此在加工过程中必须合理选择切削参数(主轴转速、进刀量)保证刀具的稳定性。使用切削液进冷却和润滑,延长刀具使用寿命,保证加工表面粗糙度。

(二)加工方法

数控车床加工蜗杆的通常采用斜进法,即刀具沿着的倾斜角度进刀,以减小刀具受力面积。但随着加工时间变长,加工面一侧的刀刃磨损速度相对与另一侧快,会出现蜗杆齿面一侧光滑、另一侧比较粗糙的情况。因此在加工过程中可采用两侧交替斜进方式,避免单侧刀刃磨损过多,保证加工精度和表面粗糙度。

(三)大模数蜗杆

对于模数比较大的蜗杆的加工,切削加工时要应先验证螺距(齿距),车削时应夹紧工件,保证工件不移位和损坏。精车时必须保证蜗杆的精度和较小表面粗糙度。车削过程中应注意减少积屑瘤的影响。

结语

本文对于蜗杆的参数计算,加工刀具材质选择、加工方法、测量方法等方面进行分析和整理,并对于加工过程中常见问题提供了化解方法。希望通过整理归纳,在实际工作中运用,为企业生产和操作者提供有用的借鉴经验。

参考文献

[1]张敏.数控车床编程与操作教学中不能忽视的几个问题[J].现代制造技术与装备.2017(05)

[2]陈海舟,数控加工宏程序[M].北京:机械工业出版社,2006.

[3]张永权,一个宏程序在FANUC系统上的妙用[J].机械工人,2005(2):24.

[4]徐卫东,螺纹切削循环指令分析与应用[J].中国科学教育,2004(11).

[5]郭建平,数控车床编程与技能训练[M].北京:北京邮电大学出版社,2012,125-126.