可编程尾座装置在数控车床上的应用

2021-09-09王建红

王建红

(天水星火机床有限责任公司,甘肃 天水 741024)

随着祖国的繁荣昌盛和经济的快速发展,实体经济已经成为一个国家综合实力的重要保障,其中数控机床的发展无疑在实体经济中有着举足轻重的地位,它对国家经济安全和国防建设都具有重要影响。随之而来的是对数控机床要求越来越高的自动化程度,但是目前国内数控精密车床中尾座纵向移动装置普遍采用手动操作[1],效率低下,工作强度高,自动化控制简陋。随着科学技术新发展,新理念、新方法的快速应用,“中国制造2025”的逐步推进,柔性制造单元的普遍使用,对数控机床在新时代下提出了新要求。鉴于以上情况,笔者公司在数控机床尾座部分设计了可编程尾座装置,实现了尾座的自动化控制。可编程尾座装置及控制系统的作用是为使机床自动化程度更高,缩短操作者的装夹时间,降低操作者的劳动强度,缩短加工时的辅助时间,提高设备的自动化程度。该装置在笔者公司研发的数控精密车床中使用,得到了用户的一致好评,特别是在轴类零件加工的生产线上有着极其优良的表现。

1 可编程尾座结构设计

可编程尾座装置分两部分[2]:

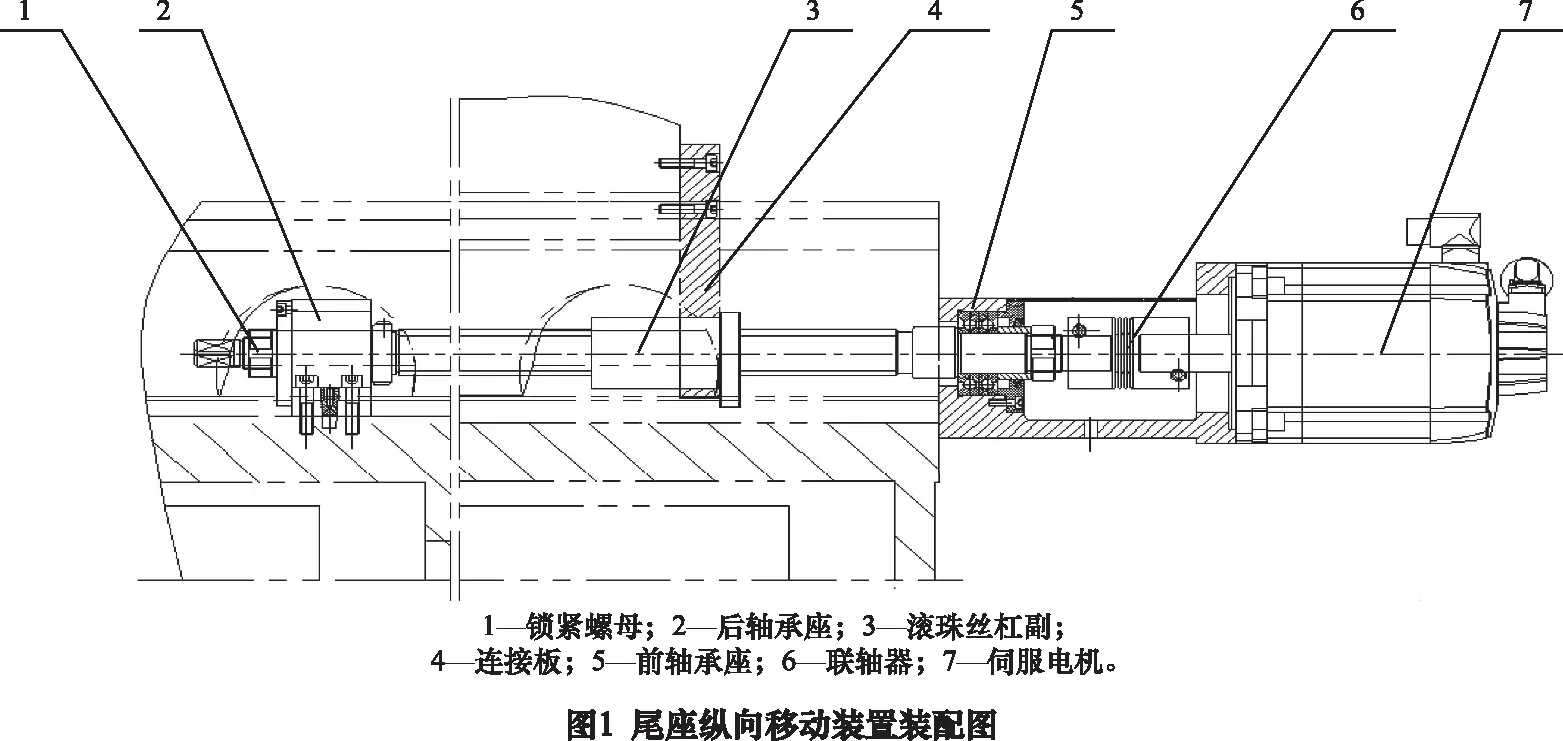

第一部分为尾座纵向移动装置,如图1所示,其结构形式为后轴承座2和前轴承座5分别安装与床身上,滚珠丝杠副3安装于后轴承座2和前轴承座5中间,通过锁紧螺母1锁紧,滚珠丝杠副通过连接板4和尾座体通过螺钉相连,伺服电机7与滚珠丝杠副3通过联轴器6相连,伺服电机7通过螺钉与前轴承座5固定安装,通过伺服电机传动滚珠丝杠带动尾座纵向移动。由于整个尾座的运动都是通过伺服电机传动滚珠丝杠来进行的,因此滚珠丝杠的设计和伺服电机的选型都至关重要。

第二部分为尾座夹紧装置,如图2所示,其结构形式为碟簧油缸9置于尾座体8中,压板11通过连接螺钉10将尾座体8与床身导轨下滑面接触,尾座夹紧装置的动作过程按液压系统设置好压力值,通过手动松开按钮或M代码使电液换向电磁阀通电,油压推动碟簧油缸9使其松开压板11,使尾座处于松开状态;通过手动锁紧按钮或M代码使电液换向电磁阀断电,切换油路,使碟簧油缸9复位,将压板11锁紧在床身导轨下滑面上,使尾座处于锁紧状态。通过数控系统控制尾座的锁紧与松开,并在数控系统内设置了尾座松开、锁紧与尾座纵向移动装置的互锁,尾座在锁紧状态下,尾座纵向移动装置无效。通过数控系统控制,使其不仅可以实现尾座的可编程控制,也可以在手动方式下实现快速移动。

2 可编程尾座工作原理

尾座纵向移动装置主要是完成尾座的自动定位,以工件的端面设置为零点,其功能是通过伺服电机驱动滚珠丝杠实现尾座的可编程控制。尾座的锁紧装置主要是完成尾座定位之后保持尾座位置不变,尾座的锁紧装置由碟簧油缸、压板和连接螺栓组成,其功能是将碟簧油缸置于尾座体中,让压板和床身导轨下滑面接触,当完成尾座的定位之后实现锁紧。尾座需要纵向移动时,通过M代码或手动方式控制电磁阀通电,通过液压系统控制放松压板,解除电气互锁,并设置了互锁指示灯,可以在系统上手动调整尾座纵向移动或通过编程实现操作的自动化控制。

3 顶尖运动机构设计分析及尾座驱动部件选型计算

尾座的主要功能是在加工轴类零件时,使用其顶尖顶紧工件,保证工件加工时的稳定性[3],因此尾座顶尖运动机构的动力分析至关重要。本文设计的可编程尾座中顶尖安装在尾座套筒中,套筒内置碟簧弹性柔性保护装置,起安全保护作用。同时,在尾座套筒里安装了电子压力传感器,检测顶紧力,根据工件的重量不同,可以设置不同的顶紧力。电子压力传感器检测顶紧力,当达到顶紧力时,由电子压力传感器给控制系统发出顶紧信号,停止顶紧动作,顶紧指示灯点亮。并且电子压力传感器传输的信号也用于控制自动上下料,如果想手动控制上下料,可以通过专门设计的手动、自动转换开关来实现转换,控制程序内也设定了手动自动互锁,保证了操作的安全性。内置碟簧弹性柔性保护装置既保护滚珠丝杠硬挤压问题,同时也保证能够夹紧工件,保证工件的加工质量,防止工件挤压变形。尾座套筒由液压缸来驱动[4],在液压缸上设置了检测开关,调节顶尖伸长行程。

整个尾座部分都是靠伺服电机传动滚珠丝杠来完成定位和移动,下面将以笔者公司机床为例来选型滚珠丝杠副和伺服电机。

3.1 滚珠丝杠副的选型

滚珠丝杠副的设计应根据尾座的结构特点选择合适的支撑方式[5];根据快移速度,电机转速及传动比计算丝杠的导程;根据尾座的工况计算平均转速和平均载荷,并根据尾座预期的工作时间或者工作距离来估算滚珠丝杠的额定动载荷;根据尾座预设的定位精度,结合丝杠的支撑方式确定丝杠的直径及精度等级。下面是具体的选型计算步骤。

(1)确定尾座工作条件及要求

选用磨制丝杠副(右旋),采用一端固定、一端支撑的安装方式;最大行程为1 200 mm,丝杠总长为1 600 mm;尾座最高移动速度Vmax为14 m/min;预期工作寿命Lh为24 000 h;电机最高转速nmax为1 800 r/min;电机至丝杠的传动比为i=1;定位精度:最大行程内行程误差为0.035 mm;尾座质量W为1 200 kg,重力加速度g为9.8 m/s2,尾座与床身导轨的摩擦系数μ为0.1,所以,尾座与床身导轨间的摩擦阻力:FW=μ×W×g=0.1×1 200×9.8≈1 200 N。

(2)计算滚珠丝杠导程Ph

滚珠丝杠导程Ph根据预定尾座的最大移动速度Vmax、电机的最高转速nmax和传动比i由下面的公式计算。

为了安全性考虑,我们选择Ph=10 mm。

(3)计算平均转速nm、平均载荷Fm、额定动载荷Cam

平均转速nm:选常用的3种转速进行计算,尾座快速移动时的转速n1为1 000 r/min,尾座正常移动时的转速n2为200 r/min,尾座慢速接近工件端面时的转速n3为10 r/min;Q1、Q2和Q3分别为尾座快速移动、尾座正常移动和尾座慢速接近工件端面的工作时间占总工作时间的比例,分别为Q1=10%,Q2=80%,Q3=10%。所以,平均转速为:

nm=n1×Q1+n2×Q2+n3×Q3

平均载荷Fm:由于尾座定位后,处于锁紧状态,切削阻力对尾座丝杠副受力影响不大,所以丝杠副承受的载荷可只考虑尾座移动过程中所受到的摩擦阻力,因此,平均载荷Fm=FW,即:Fm=1 200 N。

额定动载荷Cam按下式计算:

式中:nm为平均转速;Fm为平均载荷;Lh为预期工作时间;Fw为负荷系数,无冲击取1~1.2,轻微冲击取1.2 ~1.5,有冲击和振动取1.5~2,本装置取1.2;Fa为精度系数,1~3级精度取1.0,4~5级精度取0.9,5级以下取0.7~0.8,本装置取0.9;Fc为可靠性系数,一般取1。

(4)确定丝杠副规格型号

根据以上计算的导程和额定动载荷,对比滚珠丝杠副产品样本,查出适合的规格型号为:NFZ4010-3,即选用公称直径为40 mm,导程为10 mm,循环圈数为3圈的内循环滚珠丝杠副。鉴于篇幅的限制,这里不做校核计算。

3.2 伺服电机的选型

伺服电机的选型主要是通过负载的物理特性、负载的工作特性、系统要求以及工作环境来决定的。或者考虑机械部分的传动结构与电机的匹配、电机的运转速度、机械运动的加减速大小、电机的停止距离等因素来选择伺服电机[6]。

根据尾座装置的实际工作条件,在不考虑角加速度所造成的扭矩的情况下,电机工作所需的驱动扭矩M1见式(1)。

M1=Ma+Mpmax+Mu

(1)

式中:Ma为轴向负荷产生的扭矩;Mpmax为丝杠副预紧力产生的最大扭矩;Mu为丝杠副两端轴承产生的摩擦力矩。

(1)计算轴向负荷产生的扭矩Ma

参照《机床设计手册》中零件设计部分[7],轴向负荷产生的扭矩计算公式见式(2):

(2)

式中:P为丝杠所受轴向力;Ph为丝杠导程Ph=10 mm;η为丝杠副的效率,取η=0.9。

根据前面的计算,P=Pw=1 200 N,按式(2)计算所得Ma≈2.12 N·m。

式中:Fpr为丝杠副预紧力,一般取最大轴向载荷的1/3,所以Fpr=1 200/3=400 N;Ph为丝杠的导程;η为丝杠副的效率。

(3)计算丝杠副两端轴承产生的摩擦力矩Mu

丝杠前后两端各安装了2个轴承,选用的是德国舍弗勒集团FAG品牌轴承,前轴承型号为BSB030062,后轴承型号为BSB035072。查FAG滚动轴承样本[9]得前后轴承的摩擦力矩均为0.1 N·m。

所以:Mu=0.1×2+0.1×2=0.4

(4)计算电机工作所需的驱动扭矩M1

M1=Ma+Mpmax+Mu=2.12+0.134+0.4=2.654

(5)确定电机规格型号

虽然电机的种类不同,但一般以等速时的驱动扭矩不得超过电机额定扭矩的30%情况下使用。根据上面计算所得的驱动转矩M1,考虑零部件加工过程和装配过程中的不确定因素,以及使用环境等综合因素,参照伺服电机选型样本,选定伺服电机型号为βis12/2000,其额定扭矩10.5 N·m ,额定转速2 000 r/min,满足使用要求。

4 结语

从实际使用情况来看,该装置性能可靠、操作灵活方便,在工件基准不变的情况下,提高了工件精度和工作效率,具有良好的实用性能。该装置可用于车床、镗孔专用机床等配套尾座的机床,可提高机床的加工效率,减轻工人的劳动强度,为机床实现自动化创造了条件。