高长径比三相环流反应器的相含率研究

2021-09-08李婷

李婷

(中科合成油工程有限公司,北京 101407)

0 引言

气升式环流反应器(ALR)问世于20世纪50年代,是环流反应器中应用最为广泛的一种,它是在强化鼓泡反应器基础上发展起来的,即在鼓泡塔基础上内增设导流装置,形成独立的上升区和下降区,以气体为动力,靠导流装置的引导,形成气液混合物的有序循环。导流装置的引入使流场更加稳定,将许多小的涡流循环强化成一个总的循环,提高了能量效率,从而大大改善了相间混合与接触条件,有利于传质和反应过程,是一类高效的处理气-液、气-液-固多相过程的接触性反应装置。气升式三相环流反应器综合了鼓泡塔和机械搅拌釜的优良性能,具有结构简单、无机械传动部件、易密封、造价低、易实现工业放大等优点,在化工、石油化工、生物化工和环境工程等领域得到了广泛应用。

为了提高环流反应器效率,扩大其应用范围,人们正致力于改进型和新型气升式反应器的探索和研究。可以通过改变外筒的形状和高径比、反应器的外型、导流筒的形式、气液分离区、底部的形状和尺寸等结构特性来提高反应器的性能。近年来在对低高径比(R=H/D≤3.0)的气升式环流反应器的研究报道中,马晓建[1]等利用商用计算流体力学软件Fluent,利用Euler-Euler双流体模型,对低高径比(H/D=1.67)的环流气升式反应器内的气液两相流动及混合性能进行研究,描述出反应器内气含率和环流液速等参数的详细分布。李飞[2]等在传统的单级内环流反应器的基础上,对导流筒进行了改进,发展了一种新型多级环流反应器,研究了表观气速、开孔率、反应器底部结构等操作参数对整体平均气含率、局部气含率以及各级环流液速等流体力学行为的影响,从而确定了反应器的最佳结构。

虽然气升式环流反应器在工业上已有所应用,但在对高长径比三相环流反应器(R=H/D≥7.0)的理论和其轴向分布研究甚少,对其内部流动行为尚缺乏系统的认识,因此,本文对高长径比三相环流反应器在不同石英砂装载量下的气含率、固含率的局部和轴向分布,液体循环速度进行深入研究,以供有关方面参考。

表征环流反应器流体力学行为的主要参数包括气含率、循环液速、固含率、气泡大小及速度等,测定这些参数对于研究环流反应器来说非常重要。本文介绍了这些参数的测定方法及其分布规律,这对高长径比环流反应器的研究具有指导意义。本文考察了表观气速的范围为1.32~4.92cm·s-1,以空气-水-石英砂为实验物系,在静液高为1600mm,石英砂装载量w分别为1.32%、2.61%、5.14%、7.59%条件下,考察了平均气含率、上升区气含率、下降区固含率、循环液速与表观气速和固体装载量的关系,并主要研究了上升区气含率、上升区固含率的轴向分布情况[3]。

1 实验部分

1.1 实验条件

在本实验中,采用空气-水-石英砂为实验体系,石英砂装载量w分别为1.32%、2.61%、5.14%和7.51%,在表观气速为1.31~4.92cm·s-1的范围内进行实验,静液高160cm,底部间隙为1.7cm,固体密度为2.653g·cm-3,温度范围为14~16℃。

1.2 实验原理

1.2.1 相含率测量方法

在高长径环流反应器中,采用压差法测量其相含率,将测压点从管壁伸向导流筒内部,并开放6个测孔,在环隙间开两个测孔。利用U形管压差计测量相邻两测孔间压差。在每两个测孔之间设置一处固体取样孔,分别测量相对应位置处的相对固含率ε'S,共有5处上升区的固体取样孔,1处下降区的固体取样孔。

对于气、液、固三相系统,先以容量法测量固体在液、固两相中的相含率,即相对固含率ε'S。实验中先测量石英砂在水中的空隙率η,首先称量石英砂的质量,石英砂的固体密度已知为2.653g·cm-3,即可得到石英砂的真实颗粒总体积VT,将石英砂与水混合放入固体取样器中让石英砂自由沉降到取样器的底部,并读出固体在液体中的堆积体积VS,即得到空隙率η。

取样分析得到固、液总体积Vls和固体在液体中自由沉降的堆积体积VS,在本实验所用体系下,实验标定得到:

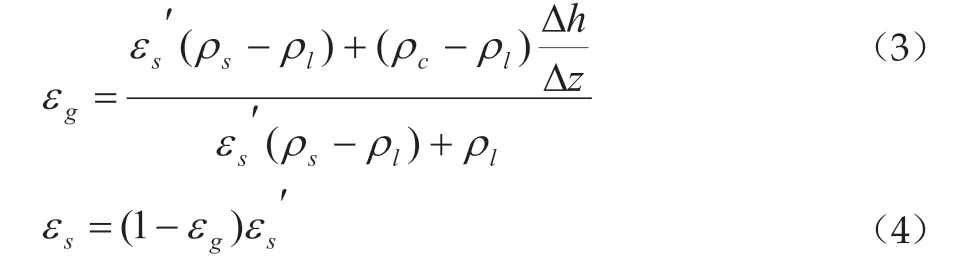

再用压差计测量压力分布,与液相中的固含率联立求解,得到三相体系中气含率和固含率的计算式:式中,△h为压差计读数,△z为两测压点间距离,ρs、ρc和ρl分别为石英砂、四氯化碳和水的密度。

1.2.2 平均气含率

式中,hgls为气液固的总高度,hls为液固总高度。

1.2.3 表观气速

式中,Ugs为表观气速,Q为校正后空气的流量,Sre为反应器的截面积。

实验中采用排水取气法标定转子流量计。转子流量计的校正流量可由式7计算:

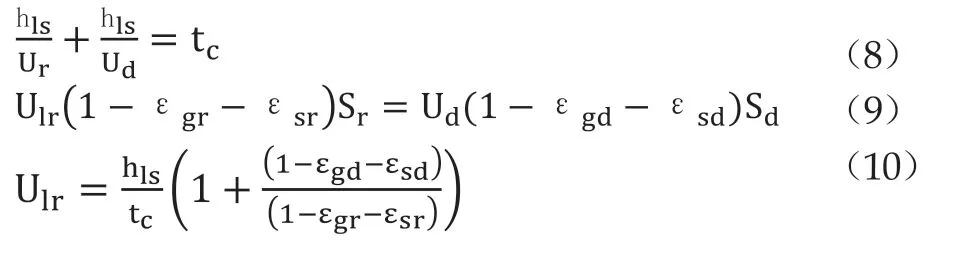

1.2.4 循环液速

循环液速采用电导脉冲示踪技术测定,电极安装在反应器的距底部高27.8cm处伸向上升区,示踪剂(饱和氯化钾溶液)在电极的上部孔处瞬时注入到下降区,根据记录仪记录的两峰间距得出循环时间tc;根据连续性方程与上升区、下降区气含率得出液体速度。

式中,hls为静液高,Ulr为上升区的液体循环速度,Uld为下降区的液体循环速度,Sr为上升区截面积,Sd为下降区截面积。

2 结果与讨论

2.1 气含率

气含率轴向分布:图1是空气-水-石英砂物系中,石英砂装载量w为1.32%时,表观气速为2.12cm·s-1、2.92cm·s-1、3.67cm·s-1时上升区气含率的轴向分布图。在表观气速为2.12cm·s-1,2.92cm·s-1时,气含率在轴向的分布基本保持不变;当表观气速为3.67cm·s-1时,气含率随着轴向高度的增加而上下波动。由图2可知,装载量为1.32%时,当表观气速达到3.67cm·s-1时,气含率达到最大值,此时物系的流动状态已经不稳定,大量气泡聚并,使得此时的气含率沿着轴向分布不均匀,这与图3.1.2中的状况是相符的。但此时的气含率与其他两条线的总体趋势基本一致,气含率在0.1602±0.0186范围内上下波动。在较低的装载量下,反应器的流动阻力小,气体在上升区中沿轴向分布均匀[4]。

图1 固体装载量1.32%时,表观气速不同时,上升区气含率轴向分布图

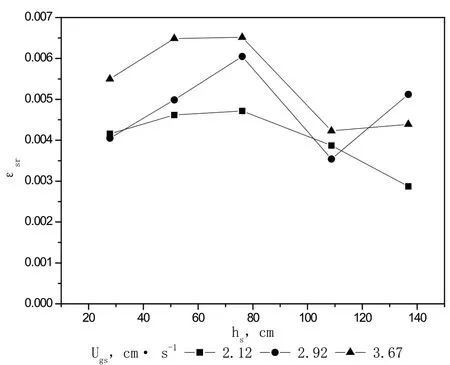

图2 固体装载量1.32%,表观气速不同时,上升区固含率的轴向分布

2.2 固含率

固含率的轴向分布:

图2是空气-水-石英砂物系中,石英砂装载量w为1.32%时,表观气速为2.12cm·s-1、2.92cm·s-1、3.67cm·s-1时固含率的轴向分布图。在表观气速为2.12cm·s-1时固含率随着轴向高度的增加先平缓上升后下降;当气速为2.92cm·s-1、3.67cm·s-1时固含率随着轴向高度的增加而近似呈S形分布。这是由于固体颗粒在反应器中先受到气提力作用先做加速运动,上升一段距离后由于阻力的作用固体的运动状态趋于平衡状态,并且此体系下的石英砂装载量小,固体易被扬起,但是反应器的高度较大,被带入上部的石英砂少,反应器的中部和下部的固体颗粒居多[5]。

2.3 循环液速

表观气速的影响:

图3是空气-水-石英砂物系中,石英砂装载量w为1.32%、2.61%、5.14%、7.59%时循环液速随表观气速的变化规律。随着表观气速的增加,循环液速的变化很小。在低气速下(Ugs≤1.63cm·s-1),循环液速随着固体装载量的增加而降低,在高气速下,循环液速随着固体装载量的增加波动较大。这是由于随着表观气速的增加,流体的推动力增加,但石英砂密度较大,流动阻力较大,故循环液速的变化很小。在低气速下,随着固体装载量的增加,流动阻力增大,循环液速变化很小;在高气速下,随着固体装载量的增加,反应器内的固体分布不均,阻碍了液体循环,故循环液速波动较大[6]。

3 结语

(1)空气-水-石英砂实验物系中,一定气速下,装载量越小,气含率沿轴向分布越均匀,装载量越大,固体沿轴向分布不均。

(2)空气-水-石英砂实验物系中,固含率随着轴向高度的增加而下降,当装载量增加时,轴向各部位处的固含率增加。

(3)空气-水-石英砂实验物系中,在一定气速下,循环液速随着固体装载量的增加而降低。