橡胶履带用环形钢丝帘布缠绕工艺研究与应用

2021-09-04蒋建国

蒋建国

(镇江同立橡胶有限公司,江苏 镇江 212000)

环形钢丝帘布(以下简称环形钢帘)是无接头橡胶履带的骨架材料,主要承受机械装置的传动牵引力,是影响橡胶履带产品质量的主要材料,因此,环形钢帘中的每根钢丝周长一致性、受力均匀性以及钢丝与橡胶黏接强度是衡量环形钢帘质量的重要指标。

橡胶履带制造方法主要有两种[1]:钢帘搭接分段成型硫化法(即搭接式)和环形钢帘分段成型硫化法(即无接头式)。目前主要采用后一种方法。与前者相比环形钢帘的特点是:钢帘布无接头、带体不易伸长、可减小带体厚度降低成本等。环形钢帘的生产工艺按钢丝挂胶方法分为单丝浸胶缠绕法(以下简称浸胶缠绕法)和单丝挤出缠绕法(以下简称挤出缠绕法)两种。

1 浸胶缠绕法

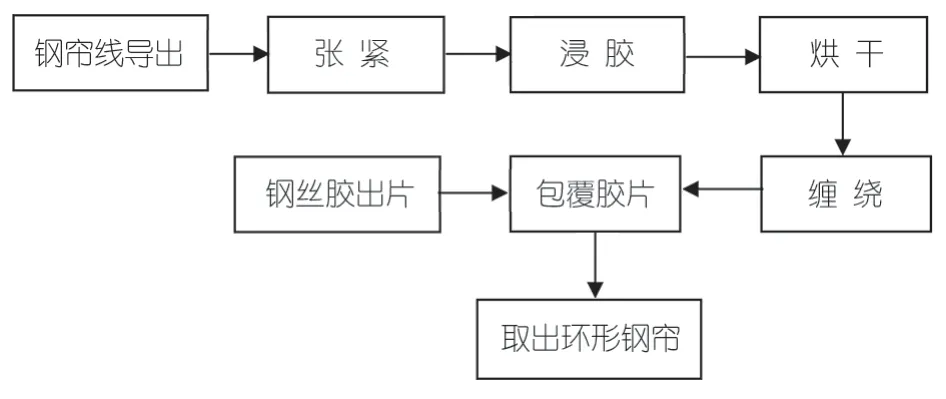

浸胶缠绕法是将钢帘线通过导出和张紧装置经过浸胶、烘干、进入双鼓(或单鼓)缠绕机缠绕、包覆钢帘专用胶(以下简称钢帘胶)片后形成环形钢帘的方法。工艺流程见图1,双鼓和单鼓缠绕线示意图见图2、图3。

图1 浸胶缠绕工艺流程图

图2 双鼓浸胶缠绕线示意图

图3 单鼓浸胶缠绕线示意图

1.1 浸胶缠绕法工艺要点

该工艺在钢帘线导出时通过张紧滚轮施加恒定的张力后,进入浸胶槽使钢帘线表面附上钢帘胶浆;再进入热风烘道内加热烘干胶浆溶剂;然后调节缠绕鼓测量周长(即所需环形钢帘的周长),在微机屏幕上设定钢帘线根数后进行缠绕;缠绕完毕用裁刀裁断钢帘线,将端部用钢帘胶片缠绕黏接固定在邻近的浸胶钢帘线上;在环形钢帘内外侧包覆一层钢帘胶片,再用覆胶压实辊排气压实,使钢帘胶片与钢帘表面胶浆黏合为一体;最后收缩缠绕鼓,取出环形钢帘。

(1)钢帘线导出张紧

钢帘线在从导出盘导出后进缠绕鼓缠绕前必须要施加一恒定的张紧力(一般保持在80~100N/根),才能保证缠绕后的环形钢帘中每根钢帘线的周长一致,从而使橡胶履带产品的节距和周长符合设计要求,并能保证在橡胶履带使用过程中环形钢帘中的每根钢帘线受力均匀,以免由于受力不均导致产品早期损坏。

(2)浸胶和烘干

浸胶是为了保证钢帘线表面附胶后具有一定的初始黏性,以便环形钢帘与包覆钢帘胶片的有效黏接。胶浆必须用含有钴盐等胶黏剂的钢帘胶与橡胶溶剂经打浆溶解制成。钢帘线浸胶后必须经温度为80~90 ℃的热风烘道将溶剂烘干以免包覆钢帘胶片后以及后续产品硫化过程中产生气鼓和脱空现象。

(3)缠绕

在电脑控制屏中根据不同规格橡胶履带的周长和钢帘线的根数及间距要求设定所需环形钢帘的周长、钢帘线根数和间距。在双鼓缠绕机中调节双鼓之间的距离,使双鼓上下两平行切线与双鼓各半周长之和等于环形钢帘的周长;在单鼓缠绕机中调节膨胀瓦片使单鼓周长等于环形钢帘的周长。

在双鼓缠绕机中缠绕开始时,需先在双鼓之间手工缠绕一周浸胶钢帘线,然后将浸胶钢帘线端头与相邻帘线用钢帘胶片捆绑固定再开始缠绕,缠绕结束后用裁刀将浸胶钢帘线裁断并将此端头用同样的方法固定。

在单鼓缠绕机中缠绕开始时,由于环形钢帘内侧完全紧贴于缠绕鼓上,需先在缠绕鼓表面贴一层钢帘内侧钢帘胶片,以便下一步包覆钢帘胶片,然后将浸胶钢帘线端头插入缠绕鼓的固定孔中再开始缠绕,缠绕结束后用裁刀将浸胶钢帘线裁断并将此端头与相邻帘线用钢帘胶片捆绑固定。

缠绕过程中,浸胶钢帘线等间距排布通过排丝器相对于缠绕鼓的轴向水平运动而实现。

(4)包覆钢帘胶片取出环形钢帘

由于浸胶钢帘线表面附胶厚度薄,且在烘干缠绕过程中有机械磨损,表面有露铜现象,不能仅凭表面附胶使环形钢帘形成整体并与橡胶履带胶建立有效黏接,因此,在从缠绕机上取下前必须在缠绕好的浸胶钢帘内外侧包覆一次2~3 mm左右的钢帘胶片,使环形钢帘每根钢帘线在缠绕机中整齐均匀的排列结构得到固定并保证与橡胶履带胶的黏接效果。钢帘胶片包覆后必须用压实辊压实以排除空气防止脱空起鼓,压实后缩小缠绕鼓周长取出环形钢帘存放备用。

1.2 浸胶缠绕法的优缺点

该工艺的优点是:缠绕鼓周长调节范围大所缠绕的环形钢帘适用橡胶履带规格全、操作简单、设备投资少。

该工艺的缺点是:浸胶有污染、易燃、钢帘胶不能渗入钢帘线内部影响黏接、胶浆需要干燥、包胶片后易脱空起鼓、钢帘线间无橡胶易结团、双鼓平行度误差导致环形钢帘两侧周长误差较大受力不均、操作人员多等影响产品质量和生产效率。

2 挤出缠绕法

随着市场竞争日趋激烈,用户对产品质量特别是对橡胶履带的使用寿命要求不断提高。而影响橡胶履带使用寿命的材料因素除胶料性能、铁齿与橡胶的黏接性能外,更主要的是橡胶履带的强力层骨架材料环形钢帘的质量。为了克服浸胶缠绕法的缺点,国内主要橡胶履带生产厂家已与上海欣南橡胶机械有限公司合作研制开发了橡胶履带环形钢帘挤出缠绕线。

挤出缠绕法生产线所采用的单丝挤出挂胶、挂胶钢帘线存储以及环形钢帘缠绕方法都是直接引用轮胎钢丝圈、钢帘压延及搭接式橡胶履带用钢帘挤出等成熟工艺,配有自动控制系统,实现自动定尺寸、自动缠绕、自动裁断。

2.1 挤出缠绕工艺流程

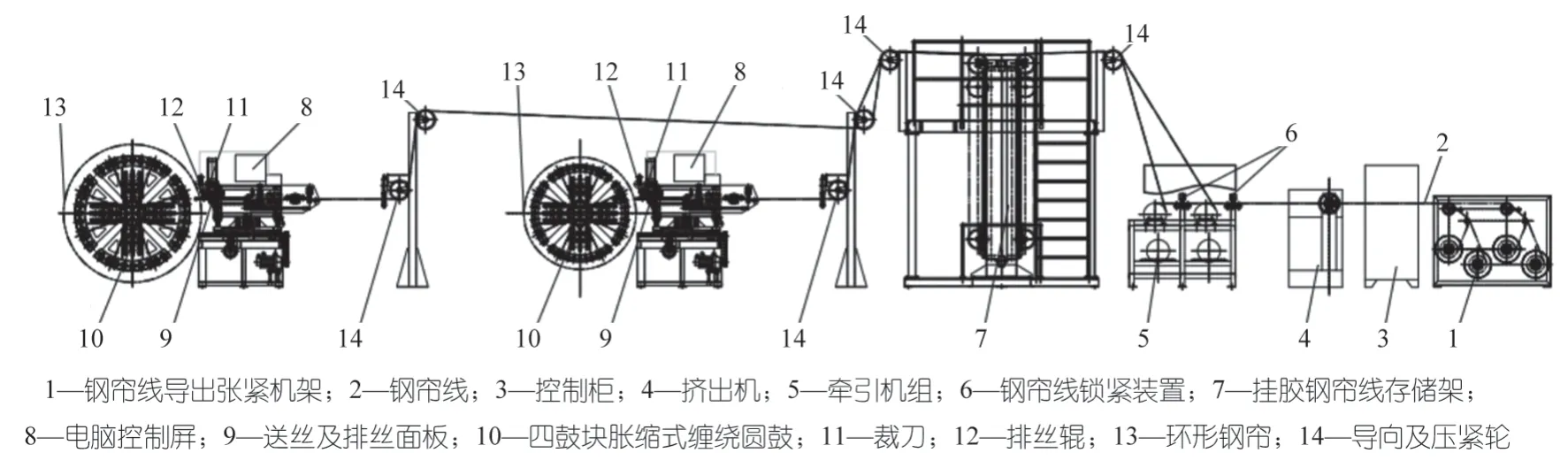

该工艺采用单丝挤出挂胶缠绕法进行,首先将钢帘线锭子装入导出装置,给一恒定张力后导出,经冷喂料挤出机挤出挂胶,挂胶后的钢帘线由挂胶牵引装置牵引至挂胶钢帘线存储装置,挂胶钢帘线通过存储装置中的恒张力系统获得恒定的张力后进入送丝及排丝装置,将挂胶钢帘线端头插入缠绕鼓固定孔中,设定好所需环形钢帘周长和钢丝根数,系统自动膨胀缠绕鼓并进行旋转缠绕,同时自动计算钢丝根数、自动切断钢丝、自动收缩缠绕鼓,最后由操作工人工取下缠绕好的环形钢帘。工艺流程图见图4,挤出缠绕线示意图见图5。

图4 工艺流程图

图5 挤出缠绕线(二工位)示意图

2.2 挤出缠绕工艺要点

该工艺为了防止钢丝断裂,钢帘线导出机架设有断丝报警系统;为了保证挂胶钢丝受力均匀,牵引机组和挂胶钢帘线储存架设有张紧装置和恒张力系统;为了保证挂胶钢帘线缠绕间距的均匀性,送丝及排丝面板分别用伺服电机控制步进和左右调节机构;为了保证周长准确,缠绕机头装有四鼓块胀缩式缠绕圆鼓,由伺服电机控制缠绕圆鼓胀缩和缠绕机组,并配有导向轮、压紧装置、环形钢帘周长自动测定机构和钢帘线自动裁刀。

(1)钢帘线导出

该工艺钢帘线导出机架设有气动碟刹片和断丝报警系统,能提供给钢帘线一初始恒定张力,并在一盘钢帘线用完时或断线时报警提示和刹车。

(2)挤出挂胶

钢帘线从导出机架得到一初始恒定张力后穿过安装于挤出机机头的挂胶口型,钢帘胶通过冷喂料挤出机挤出进入挂胶口型使钢帘线挂胶,挂胶钢帘线由牵引机组牵引。

为了使钢帘线表面附胶厚度均匀一致,首先要控制导出的钢帘线断面与挤出机进、出口型断面同心并在一条直线上,其次要控制钢帘胶的门尼黏度(一般控制在80左右),使胶料有一定的挺性,以克服挂胶钢帘在牵引和存储过程中所承受的摩擦力和压力,保证挂胶钢帘线附胶层不破裂。

2.3 挤出缠绕工艺应用效果

该工艺经我公司实施后,达到了以下效果:

(1)单丝挤出挂胶厚度0.25~0.3 mm;

(2)环形钢帘表面光滑平整;

(3)环形钢帘每根钢丝受力均匀;

(4)环形钢帘周长公差:±3 mm,钢帘两侧周长偏差≤2 mm;

(5)环形钢帘宽度公差:±2 mm;

(6)环形钢帘宽度范围:50~300 mm。

2.4 挤出缠绕工艺的优缺点

该工艺的优点是:设备自动化程度高,无溶剂排放,生产的环形钢帘,每根钢帘线受力均匀;由于挤出挂胶渗透性好,钢帘线与橡胶的黏接强度高;环形钢帘内外侧无需再包覆钢帘专用胶片;三工位的缠绕线只需要二人操作生产效率浸胶缠绕工艺提高40%以上,劳动力成本降低50%;另外,由于该工艺提高了环形钢帘每根钢丝的受力均匀性,在橡胶履带结构设计中可以考虑减少钢丝根数而不降低橡胶履带整体拉断力的情况下降低生产成本。

该工艺的缺点是:每个工位生产的环形钢帘规格较少,需要通过增加不同大小直径的缠绕鼓工位来适应所有橡胶履带环形钢帘的规格;设备成本高,投资大;对维修保养人员技术水平要求高。

3 结束语

综上所述,浸胶缠绕法和挤出缠绕法相比较,后者生产的橡胶履带用环形钢帘,由于其每根钢帘线受力均匀、钢帘线与橡胶黏接性能好、表面平整无需再包覆钢帘专用胶片、尺寸精确,提高了橡胶履带产品质量,延长了橡胶履带使用寿命,而且自动化程度高,提高了生产效率高、降低了劳动力成本、无污染等,将逐步替代浸胶缠绕法而成为橡胶履带转型换代的主要工艺方法之一。