既有预埋铁座扣件大调高能力优化研究

2021-09-03刘超

刘超

1.轨道交通工程信息化国家重点实验室(中铁一院),西安710043;2.陕西省铁道及地下交通工程重点实验室(中铁一院),西安710043

弹性支承块式无砟轨道及配套采用的预埋铁座扣件具有造价经济、弹性优良、减振降噪、养护维修量低、更换简便、技术成熟等特点,在国内外客货共线铁路中得到广泛应用[1-5]。随着弹性支承块式无砟轨道铺设里程的增加和既有工程服役时间的攀升,一些工点对弹性支承块式无砟轨道预埋铁座扣件的调高需求越来越大[6-10]。受限于预埋铁座扣件本身的设计思路,客货共线铁路弹性支承块式无砟轨道预埋铁座扣件的调高能力为0~10 mm。部分工点进行最大10 mm的高程调整后依然难以满足轨道平顺性需求,不可避免地加速了轨道结构破坏,产生晃车现象,影响旅客乘坐舒适性并存在安全隐患。因此,有必要针对既有预埋铁座扣件进行优化设计,解决其在既有线服役中调高量不够的问题。

本文以客货共线铁路弹性支承块式无砟轨道预埋铁座扣件为研究对象,研究大调高的方法,并对既有预埋铁座改进型扣件进行试制和疲劳测试。

1 既有预埋铁座扣件结构优化设计

预埋铁座扣件结构简单,牢固可靠,要求将预制的铁座浇筑在混凝土支承块内,组成预制基底结构。现场将配套橡胶垫板、调高垫板、绝缘轨距块、T形螺栓、轨距挡板、弹条、平垫圈和盖形螺母进行组装,扣压钢轨。

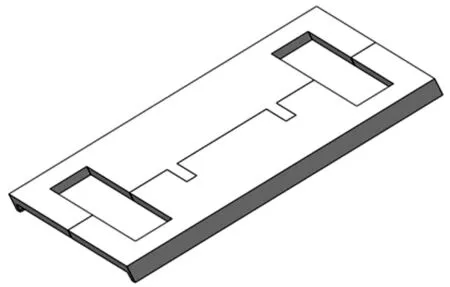

为了解决既有扣件调高能力不足的问题,采用三种方式进行优化设计,在满足扣件使用条件的前提下使其调高量达到20 mm。优化前后的预埋铁座扣件结构见图1(左侧为既有扣件未调高状态,右侧为改进型扣件调高20 mm状态)。

图1 既有预埋铁座扣件结构示意

1)加长T形螺栓

为避免在进行大调高后螺栓紧固区长度不足,将扣件T形螺栓进行加长10 mm处理。

2)采用框架盒式轨距挡板

既有轨距挡板在大调高后整体框架刚度减小,稳定性变差。为了保障结构稳定性,针对性设计框架盒式轨距挡板,如图2所示。其特有的盒式包裹结构能够提供更有力的整体支撑。

图2 框架盒式轨距挡板

框架盒式轨距挡板前后开设了与预埋铁座对应的孔,两孔之间设有与T形螺栓对应的孔。框架盒式轨距挡板内侧端面上部设置与绝缘轨距块对应的凹槽,顶面外侧设置与弹条对应的凹槽。框架盒式轨距挡板为缺少底面的盒体形状,与预埋铁座和T形螺栓对应的开孔均开设在盒体顶面上。

3)采用拼合式块下支承垫

在既有预埋铁座扣件的基础上增加拼合式块下支承垫,如图3所示。

图3 拼合式块下支承垫

支承垫直接扣压在混凝土支承块上,在其上部依次组装预埋铁座扣件各部件。支承垫采用拼合式组装结构,左右两块单板分别为扣子单板和扣母单板,整体中部有前后两个开孔,与预埋铁座对应;整体尾部有两个向下的凸起,与支承块紧密扣压。扣子单板右侧端面设置有横向凸起的连接扣,外端向下呈钩状;扣母单板表面左侧设置开槽,与扣子单板的连接扣形状对应;扣子单板的连接扣自上而下嵌入扣母单板的开槽,二者组成拼合式调高垫板。拼合式调高垫板的厚度可根据需求选用10 mm。

2 调高扣件的试制与测试

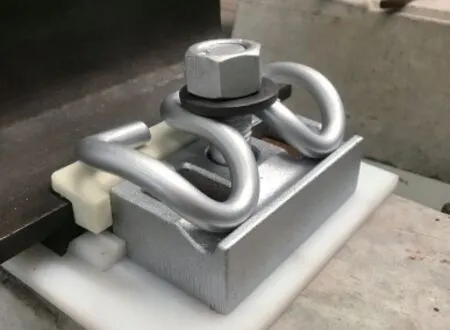

根据扣件优化设计方案,在厂内试制加高20 mm的组装件,如图4所示。调高扣件的疲劳测试标准分别参照TB/T 2491—1994《扣件组装疲劳试验方法》[11]、Q/CR 564—2017《弹条Ⅱ型扣件》[12]和TB/T 3396.4—2015《高速铁路扣件试验方法第4部分:组装疲劳性能试验》[13]执行。

图4 改进型扣件组装件

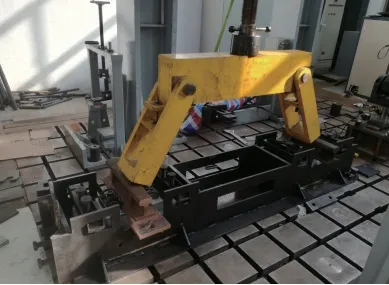

采用JNT6402型液压脉动疲劳试验系统,对改进型扣件进行组装疲劳试验(图5),记录试验后轨距扩大、零部件损伤等情况。

图5 疲劳性能测试

2.1 扣件疲劳测试一

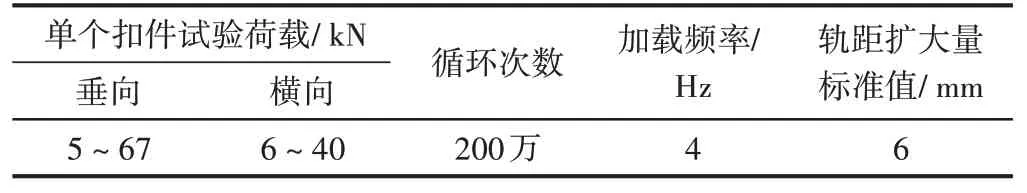

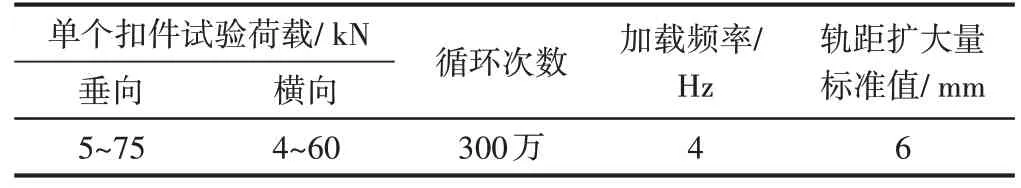

参照TB/T 2491—1994的扣件疲劳测试试验方法进行扣件疲劳测试。疲劳试验条件见表1。

表1 测试一的疲劳试验条件(TB/T 2491—1994)

试验步骤如下:

1)用2套既有预埋铁座改进型扣件将2根高为100 mm的特制矮钢轨组装在预制混凝土支承块上(调高20 mm),拧紧螺母扭矩至规定组装扭矩,下压弹条使中间扣压端下额与轨距块上表面接触。用刚性框架将2组支承块固定在试验机加载千斤顶下的工作平台上。

2)对加力架施加140 kN荷载,然后卸载,再对试验组装系统施加10~150 kN的循环荷载,重复1 000次。对螺母按规定复拧,用道尺测定加力架两侧的轨距,取平均值Gs为初始轨距。

3)对加力架施加脉冲荷载,循环200万次,停止试验。检查扣件是否有损坏、严重变形及零件磨损失效情况;用道尺测量加力架两侧的轨距,取平均值Ge为试验最终轨距。

4)轨距扩大量ΔG=Ge-Gs。

测试结果:轨距扩大值ΔG=2.3 mm,小于控制标准6 mm,且扣件零部件无损坏,满足要求。

2.2 扣件疲劳测试二

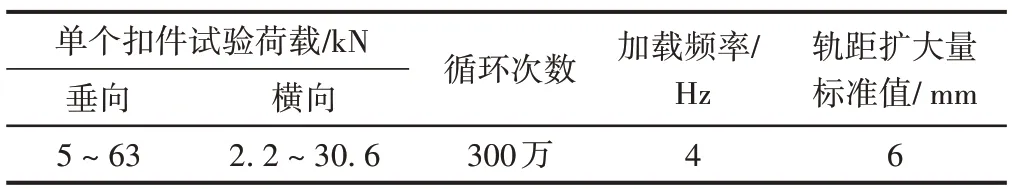

参照Q/CR 564—2017的扣件疲劳测试试验方法进行扣件疲劳测试。疲劳试验条件见表2。

表2 测试二的疲劳试验条件(Q/CR 564—2017)

试验步骤如下:

1)用2套既有预埋铁座改进型扣件将2根高为130 mm的特制矮钢轨组装在预制混凝土支承块上(调高20 mm),拧紧螺母扭矩至规定组装扭矩,下压弹条使中间扣压端下额与轨距块上表面接触。用刚性框架将2组支承块固定在试验机加载千斤顶下的工作平台上。

2)将加力架放置在两股短钢轨中部,加力架与试验机加载头对中,试验机垂向总荷载为10~150 kN。首先对加力架施加150 kN荷载,然后卸载,重复10次;再对试验组装系统施加循环荷载,从最小10 kN到最大150 kN。

3)完成最初1 000次循环加载后卸载,测量轨头相对轨枕固定点的相对距离,记为初始距离T1。经过300万次循环加载后卸载,停止试验。卸载4 h后再次测量该距离,记为疲劳后距离T2。同时检查扣件是否有损坏、严重变形及零件磨损失效情况。

4)轨距扩大量ΔG=2×(T2-T1)。

测试结果:轨距扩大值ΔG=4.5 mm,小于控制标准6 mm,且扣件零部件无损坏,满足要求。

2.3 扣件疲劳测试三

参照TB/T 3396.4—2015的扣件疲劳测试试验方法进行扣件疲劳测试。疲劳试验条件见表3。

表3 测试三的疲劳试验条件(TB/T 3396.4—2015)

试验步骤如下:

1)用2套既有预埋铁座改进型扣件将2根高为161 mm的特制矮钢轨组装在预制混凝土支承块上(调高20 mm),拧紧螺母扭矩至规定组装扭矩,下压弹条使中间扣压端下额与轨距块上表面接触。用刚性框架将2组支承块固定在试验机加载千斤顶下的工作平台上。

2)将加力架放置在两股短钢轨中部,加力架与试验机加载头对中,试验机垂向总荷载为10~140 kN。首先对加力架施加140 kN荷载,然后卸载,重复10次;再对试验组装系统施加循环荷载,从最小10 kN到最大140 kN。

3)完成最初1 000次循环加载后卸载,测量轨头相对轨枕固定点的相对距离,记为初始距离S1。经过300万次循环加载后卸载,停止试验。卸载4 h后再次测量该距离,记为疲劳后距离S2。同时检查扣件是否有损坏、严重变形及零件磨损失效情况。

4)轨距扩大量ΔG=2×(S2-S1)。

测试结果:轨距扩大值ΔG=3.1 mm,小于控制标准6 mm,且扣件零部件无损坏,满足要求。

3 经济效益分析

无砟轨道结构稳定性好,几何形位保持能力强,但对基础变形适应能力较差。因此,当沉降变形超出扣件调整能力,线路不平顺无法满足运营要求时,往往须将无砟轨道破除重建,满足通行标准后再恢复正常通车,投资费用约490万元/km。此外,弹性支承块式无砟轨道多用于速度160 km/h及以下的标准客货共线铁路,多为单线铁路。如在既有无砟轨道地段进行拆除重建作业,在满足线路通行标准前有约30 d的断道施工期,断道时间长,且对既有线影响大。

采用既有预埋铁座改进型扣件进行整治。步骤为:①拆除调整范围内的预埋铁座扣件并将钢轨抬高;②更换T形螺栓,并在橡胶垫板和支承块表面之间增加拼合式调高垫板;③在橡胶垫板和钢轨底面之间使用微调垫板调整;④安装框架盒式轨距挡板,将预埋铁座扣件装回。

改造费用约119万元/km。既有预埋铁座改进型扣件改造可在天窗时间施工,不影响正常运营。相较于无砟轨道拆除重建,采用既有预埋铁座改进型扣件,可节约造价约371万元/km,并可大大缩短线路整修周期。

4 结论

1)基于既有预埋铁座扣件的优化改进,可实现扣件最大20 mm调高量。

2)既有预埋铁座扣件的大调高量可通过加长T形螺栓、框架盒式轨距挡板和拼合式块下支承垫实现,其他部分继续沿用扣件既有部件,对扣件改动小。

3)参照不同标准进行疲劳测试,既有预埋铁座改进型扣件最大轨距扩大量为4.5 mm,且零部件无损坏,满足相关规范要求。

4)既有预埋铁座改进型扣件不仅能够节约工程造价,还能缩短施工周期,经济效益显著。