转换开关大、小件超级精密注塑模克隆设计和制造

2021-08-27文根保文莉史文

文根保,文莉,史文

(1.中国航空工业集团公司航宇救生装备有限公司,湖北 襄阳 441002;2.澳大利亚悉尼大学,澳大利亚 悉尼 2194)

转换开关是工业生产自动流水线上机械手中的一种运动转换装置,组件由塑料大、小两件黏接而成。图纸要求大、小件黏接面的平面度不大于0.02 mm ;Φ14H7 mm,3×Φ4H7 mm与3×Φ6G6 mm七孔的圆柱度均不大于0.01 mm ;孔的精度为IT6~IT7级,并且孔位要一致,还要和进口件保持一致。塑料制件尺寸公差(SJ1372-78)规定:塑料制件的3级为高精度 ,公称尺寸为 >3~6 mm 的尺寸段,3级精度为 0.08 mm 。在国家标准GB1800~1840—79“公差与配合”中的标准公差数值IT11是0.075 mm,与Φ6 G6 (+0.012) mm 为IT6对比之下相差5级多。

为了达到转换开关大、小件孔的超级精度要求,需要根据它们的样件进行注塑模的克隆或复制。在没有注塑样件注塑模图纸的情况之下,克隆或复制注塑模主要是根据注塑样件上成型痕迹进行。

在试制过程中以选择塑材和填充料品种为主线,解决了大、小两件成型加工中变形的问题。以选用注塑机型号和调整注射参数为辅,解决了注塑件微变形。以后处理工艺,解决了注塑件因内应力产生裂纹和银纹;以测绘技术和修模,解决了黏接平面和孔位的精度;以控制塑料二次收缩解决了孔的微收缩和几何精度;用上千次试验黏接剂品种和黏接工艺及浸胶带的方法,解决了转换开关组件之间剪切强度和漏气、串气及堵气的现象。气密试验,可以检测组件耐压和气密性项目的质量。

1 转换开关大、小件形体分析和样件成型痕迹分析

转换开关大、小两件注塑模的克隆设计,一是要从注塑件的形体分析入手;二是考虑到两件加工精度要求如此之高,注塑件冷却收缩时受到塑料各向异性和壁厚薄不匀的影响,所产生的变形和收缩对注塑件精度影响是巨大的,最好的模具结构方案,应该是按照转换开关大、小样件注塑模进行的克隆模具。

1.1 转换开关大、小两件的资料

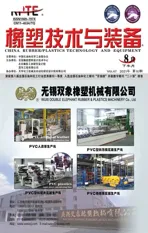

转换开关大、小两件的形状、尺寸和精度,如图1所示。材料:聚四氟乙烯,收缩率为:3.1%~7.7%。

1.2 转换开关大、小两件形体分析

形体分析就是将注塑件上影响注塑模结构的要素,从注塑件零件图中提出来,以便制定模具结构方案。

(1)大、小件上均存在着凸台“障碍体”,如图1所示。“障碍体”是注塑件形体上影响注塑模开闭模、抽芯和脱模运动的一种实体。转换开关大、小件注塑模定、动模的开启和闭合,是要避开注塑件形体上的凸台“障碍体”才能正常地进行。如此,转换开关大件注塑模分型面II-II的选取,如图1(a)所示。转换开关小件注塑模分型面I-I的选取,如图1(b)所示。

(2)大、小件上所以的“型孔”和“圆柱体”要素的轴线,均垂直于转换开关大、小件的分型面。这样注塑模成型这些“型孔”和“圆柱体”要素的型芯,便可以利用模具的开、闭模运动进行它们的成型和抽芯。由于大、小件没有沿周侧向的型孔,便不存在着侧向抽芯。

(3)注塑件超高精度,如图1所示。由于大、小件所以的“型孔”和“圆柱体”要素的尺寸精度、几何精度和孔位精度超级高,注塑模结构和加工要求便是要确保注塑件的精度。

1.3 转换开关大、小两样件成型痕迹分析

由于大、小件存在壁厚的差异和收缩各向异性的影响,为了确保注塑件的精度,就必须要控制注塑件成型加工时的变形、微变形、收缩和微收缩。如此,就应该使注塑件的材料和模具与样件保持一致,也就是说要使注塑件成型加工的条件与样件相符,既要克隆或复制出样件的注塑模。在没有样件注塑模图纸的情况之下,唯一方法是从样件的成型痕迹中还原注塑模的结构,以便按照样件的注塑模结构成型痕迹进行模具的设计。

(1)大、小两样件浇口的痕迹,如图1(a)和图1(b)所示。

(2)大、小两样件分型面的痕迹,如图1(a)和图1(b)所示。

(3)大、小两样件顶杆的痕迹,如图1(a)和图1(b)所示。

图1 转换开关大、小件形体分析与成型痕迹

2 转换开关大、小件注塑模结构方案的制订与设计

转换开关大、小件注塑模的克隆设计,应该是在注塑模结构方案克隆的基础上进行。

2.1 大、小件注塑模结构方案的制订

注塑模结构方案,应该是在注塑件形体分析和注塑样件成型痕迹分析的基础上进行。

2.1.1 注塑模分型面的设置

如图1所示,注塑模分型面可以按照转换开关大、小件形体分析和它们样件的痕迹进行设置,分型面的设置只有如此一种的方案。

2.1.2 注塑模顶杆的设置

顶杆的大小、数量和位置的设定,如图1所示。注塑样件上顶杆设置在深腔的对称位置上,有利于注塑件脱模时受到均匀脱模力作用而不会产生变形。

2.1.3 注塑模浇口的设置

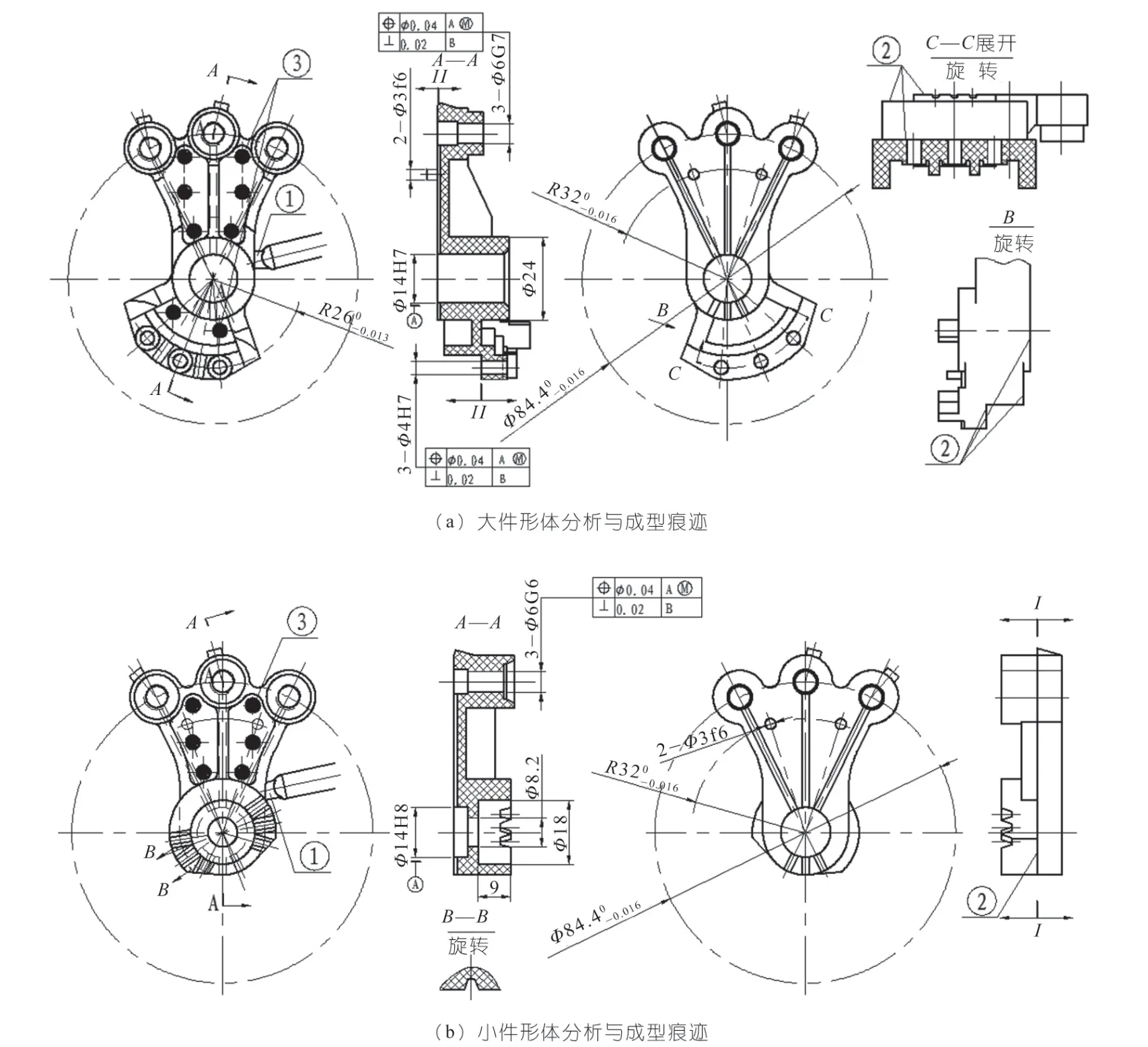

如图2所示,大、小件模具浇口位置和方向的设置,会造成料流方向与温度不同的变化,会引起注塑件收缩各向异性的不同,从而会造成注塑件精度的变化和缺陷的产生。

图2 大、小件模具浇口的位置、方向和料流分析

(1)大件模具横向垂直浇口的形式:如图2(a)所示,塑料熔体料流从浇口中流出,直接冲击着Φ14H7孔的型芯,熔体迅速冷却使得料流前锋形成了冷凝的分子团,冷凝分子团在后续料流的冲击和携带之下散布在流程中形成了流痕。塑料冷却收缩量的规律:是在料流方向较小而在垂直料流方向较大。如此,还会影响三个Φ9H7孔脱模收缩后横向与纵向孔距的精度、尺寸精度和几何精度。由于料流进入模腔就立即产生了降温,并且在随后填充过程中继续降温,从而导致A、B、C三处的熔接痕程度严重,并十分明显。因此,该方案不可行的。

(2)大件模具纵向斜向浇口的形式:如图2(b)所示,塑料熔体料流从浇口流出后,经扇型形体部位冲击中间Φ14H7孔的型芯,在A处形成熔接痕,然后经手掌形的形体部位充满型腔。料流在填充过程中是均匀的降温,加之上端三个Φ6H7孔的型芯直径较小,所以熔接痕不会很明显。但流程是三种方案中最长的,对纵向型孔距的精度有所影响,该方案较之图2(a)好。

(3)大件模具横向斜浇口的形式:如图2(c)所示,浇口是偏离中心,可使大部分料流呈切向填充,避免了料流直接冲击中间Φ14H7孔的型芯而出现急剧降温。加之上下和左右的流程基本相等,料温的降温均匀。由于料流先横向斜向填充,后以手掌形 度向上向下进行填充,对收缩量各向异性的影响极小。所以对精度的影响也很小,对熔接痕的影响也非常地小。所以这是一种比较理想的料流状况,也是一种比较理想的浇口形式。

(4)小件浇口形式,如大件浇口形式的分析相同,应取横向斜浇口的形式,如图2(f)所示。只是小件的形体较之大件要小,重量较之大件要轻。这时容易出现浇口料流不平衡的现象,可以采用料流平衡公式进行计算或通过试模修理大件浇口的深度与宽度,来解决大件容易出现填充不足和缩痕的缺陷。

不管浇口是哪一种形式,加上注塑件壁厚的差异,塑料冷却收缩时对注塑件孔的几何精度影响也是无法改变的。因此,仅依靠模具的结构是没有办法完全解决的,要解决如此孔的超高几何精度肯定还要采用其它的工艺方法。

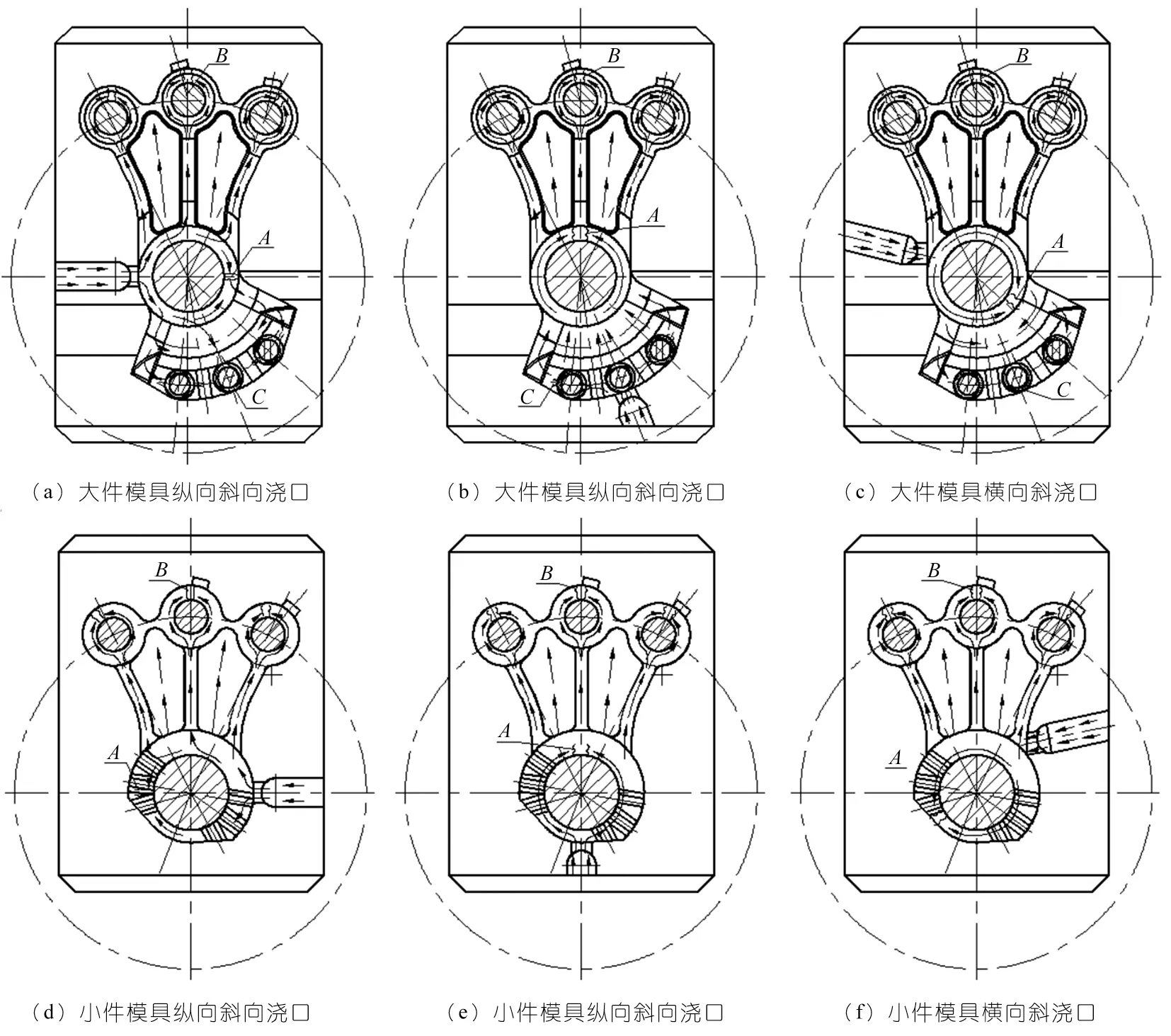

2.2 注塑模结构的设计

在根据注塑件形体和成型痕迹分析的前提之下,又在制订出模具结构方案的基础之上,便可以开始进行注塑模的设计。因为注塑件超级精度要求,需要克隆或复制的注塑模。克隆设计注塑模之前,需要将转换开关大、小样件上模具的痕迹测绘下来并记录在案。在具体模具设计时,可以按照模具痕迹的尺寸、位置、数量和方向进行。由于用大、小件形状相近似,重量相差也不大,模具结构可以采用大、小件共用一套模具的结构。注塑模结构为两模板的标准模架,如图3所示。为了改善熔体的流动性,模具中加装了热管5的孔。

图3 转换开关大、小件注塑模

3 转换开关大、小件注塑模定、动型芯的加工

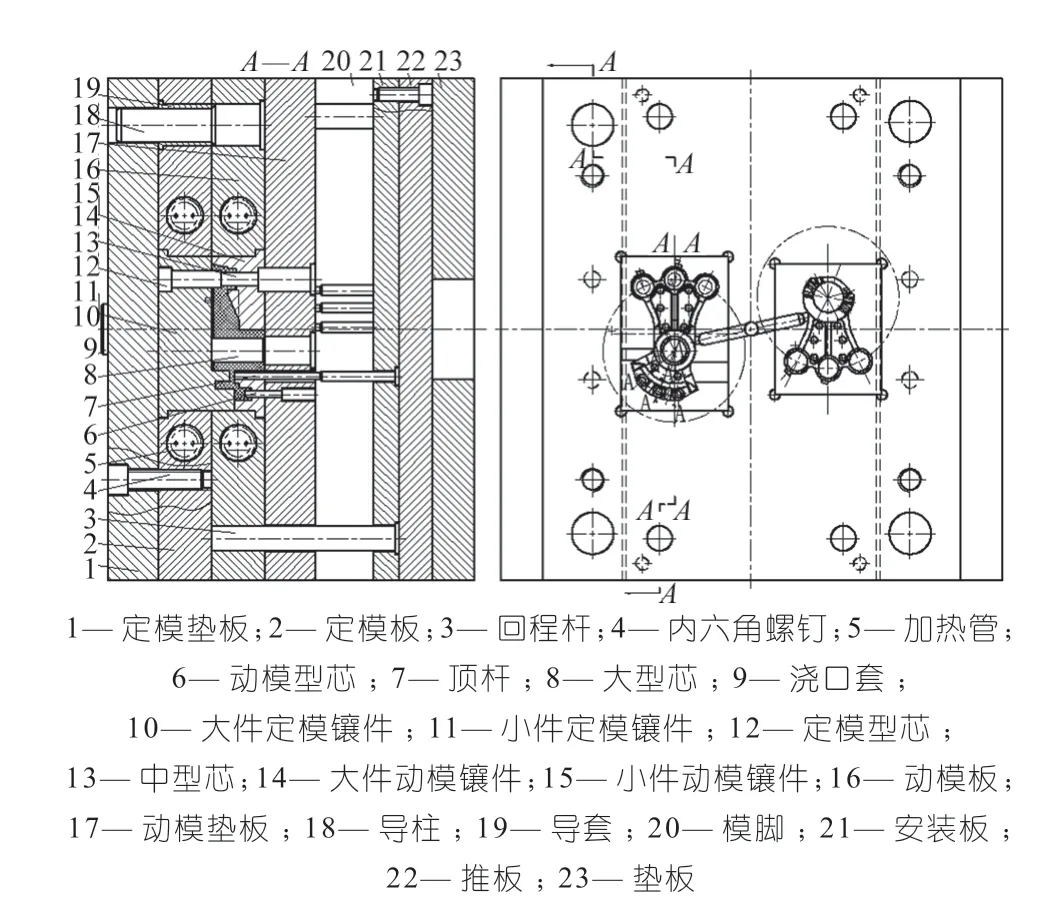

超级精度的注塑模设计好之后,模具的加工就成为最为关键的内容。特别是大件定模镶件10、大件动模镶件14和小件定模镶件11、小件动模镶件15的孔位与分型面的加工。

3.1 型腔和分型面的加工

(1)分型面的加工:大件定、动模镶件和小件动模镶件分型面的加工是靠加工中心,小件定模镶件分型面的加工是可以采用磨削。大、小定模镶件的分型面是注塑件的黏接面,需要确保其平面度不大于0.005 mm。

(2)型腔的加工:大、小件注塑模定、动模镶件型腔的加工,可用粗、精加工电极先后分别进行。

3.2 大、小件注塑模定、动模镶件结构,

如图4所示,它们所有孔的加工,可以在坐标镗床或慢走丝进行。先是以一大面和两相邻侧面为基准,加工出所以的孔。所有孔均留单边0.5 mm的加工余量,在坐标测量仪测量出孔位尺寸后再进行精加工。各件以Φ18H7、Φ6H7和Φ9H7孔为基准,精加工各件所以的孔。

图4 大、小件注塑模定、动模镶件

3.3 孔位尺寸坐标值的转换

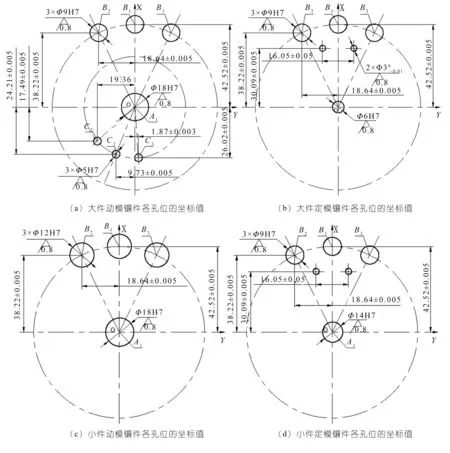

如图4所示,大、小件注塑模定、动模镶件所标注孔位的角度值尺寸,是很难用坐标镗床或慢走丝是进行加工的。需要将各孔的角度值尺寸,转换成直角坐标值才能进行加工,如按图5所示。其中大件定模镶件10的Φ6H7为工艺孔,加工时以大件动模镶件和小件注塑模定、动模镶件Φ18H7的圆心为坐标原点“O”, 大件定模镶件的Φ6H7工艺孔圆心的为坐标原点“O”。OX和OY坐标和各孔的OX及OY坐标值,如图4所示。

图5 大、小件定、动模镶件各孔位的坐标值

4 结束语

转换开关大、小件的注塑模,不仅是超高精度注塑件模具的克隆设计和制造的问题,还是注塑件综合技术应用的问题。如注塑件高分子材料和填充料的选择;注塑件诸多缺陷的整治;黏接剂和黏接工艺的选用和试验;模具精度的修复;孔的超高几何精度加工等一系列的课题合理解决的问题。缺失那一方面问题没有得到很好地解决,转换开关组件都得不到成功的制造。如此看来,一个注塑产品的成功开发是要从多方面的技术作手才能获得成功。