强磁场对聚能射流稳定性作用机制

2021-08-27马彬于宪锋黄正祥贾鑫祖旭东肖强强

马彬,于宪锋,黄正祥,贾鑫,祖旭东,肖强强

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.63961部队,北京 100012)

0 引言

聚能射流由聚能装药爆炸压垮药型罩而形成,具有细长且呈轴对称的结构特性[1]。同时,由于聚能射流具有较高的侵彻能力,因此以聚能装药为核心部件的破甲弹是对付装甲目标最重要的弹种之一。由于聚能射流存在轴向速度梯度,在飞行过程中不断拉伸变长,拉伸到一定程度会断裂为一系列聚能射流颗粒。在大炸高下,聚能射流的失稳主要包括两个方面[2-3]:1)聚能射流的断裂;2)断裂后聚能射流颗粒的偏转和漂移。根据国内外学者的相关研究,强磁场的耦合作用可以有效提高聚能射流在大炸高工况下的稳定性[4-10]。Held[11]研究了聚能射流形态参数与侵彻孔形之间的相互关系,基于聚能射流的侵彻孔形,可有效判断聚能射流在不同工况下的稳定性特性。

Littlefield[5]通过磁流体动力学方法揭示了磁场作用对聚能射流的致稳机制;Fedorov等[6-7]基于探索性的工作,分析磁场致稳聚能射流的可能性,并通过理论对该致稳机制进行初步解释,在后续也进行了相关的实验研究,实验结果表明,当磁感应强度在1~10 T范围内变化时,聚能射流侵彻能力最大可提高10%;Xiang等[9-10]通过数值模拟以及实验分析时序对磁场耦合聚能射流过程的影响,根据分析获得了磁场与聚能射流的最佳耦合时序。Ma等[4,12-13]和马彬等[14-15]通过理论、数值模拟等手段,探索强磁场延缓聚能射流断裂时间、抑制断裂射流颗粒断裂以及增加聚能射流轴向速度等综合效应,并通过实验对理论及数值模拟结果进行了相关验证。

先前的相关研究仅针对特定工况、在一定时序控制范围内进行了相关探索,并未开展针对聚能射流成型不同时期与强磁场耦合作用工况的对比分析。本文进行了在聚能射流成型惯性拉伸阶段初期和后期分别耦合强磁场的实验研究,对比分析了在聚能射流成型的这两个时期耦合强磁场后聚能射流对靶板的侵彻形态,从而根据聚能射流形态与侵彻孔形之间的内在关系,更为清晰地认识在聚能射流成型过程中的惯性拉伸阶段初期和后期与强磁场耦合对聚能射流稳定性的影响机制。

1 磁耦合聚能装药实验设计

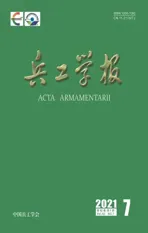

聚能射流在成型的不同阶段与强磁场发生耦合作用,通过强磁场与聚能射流二者之间的相互耦合而产生电磁力,耦合产生的电磁力可有效增加聚能射流的稳定性。图1为强磁场与聚能射流的耦合作用示意图。

图1 强磁场与聚能射流耦合作用示意图

强磁场与聚能射流耦合过程中,在相同炸高下可以通过改变聚能装药口部到螺线管入口之间的距离Ls,同时结合起爆过程中的时序差,来控制聚能射流在成型不同阶段进入螺线管,实现聚能射流与螺线管产生的强磁场发生耦合作用。为研究不同工况下强磁场对聚能射流稳定性的影响,本文进行了相关的实验研究。在实验研究过程中,使用的聚能装药为φ56 mm口径基准聚能装药,图2所示为该口径聚能装药实物图。

图2 φ56 mm聚能装药实物图

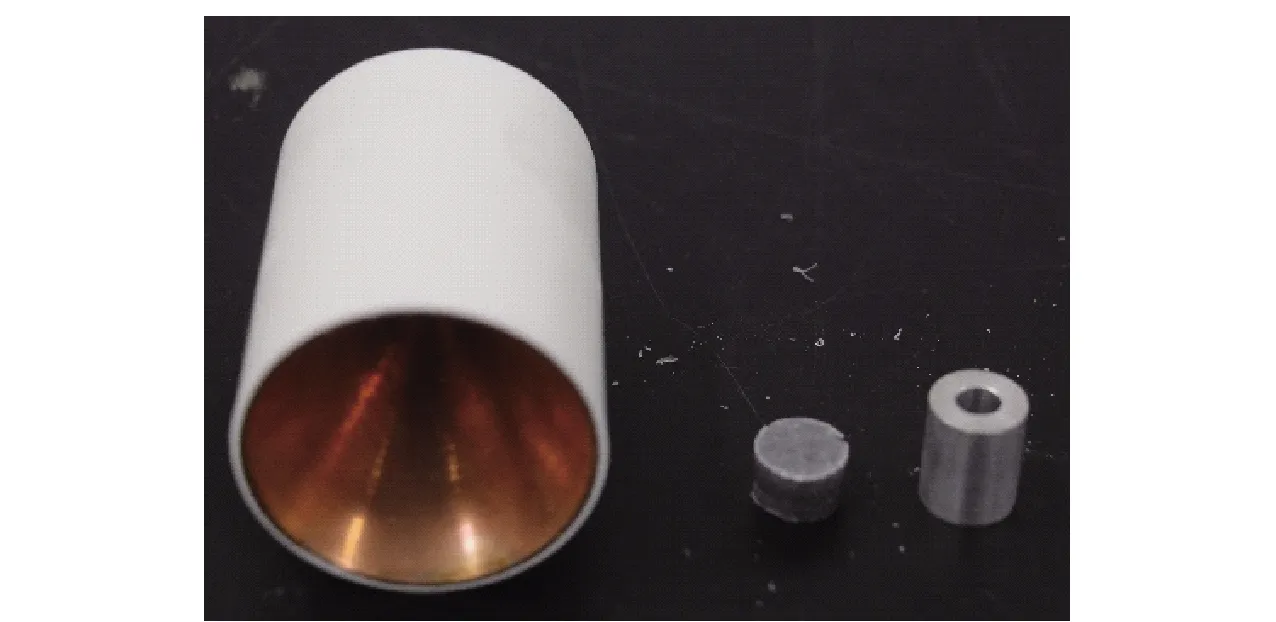

实验过程中,通过所设计的螺线管产生用于与聚能射流发生耦合作用的强磁场,螺线管的结构如图3所示。螺线管设计过程中,所使用的内部绕组线圈为矩形截面15 mm2(2.5 mm×6.0 mm)的铜线,绕制过程中,双层并联绕制。需要说明的是,在本研究中所使用的螺线管是有限长螺线管,其所产生的磁场磁感应强度存在轴向和径向两个方向的分量。而对于强磁场致稳聚能射流的作用效应,所关注的是强磁场与聚能射流耦合所产生的径向电磁力对连续聚能射流断裂以及对断裂射流颗粒翻转的抑制作用。基于问题分析可知,耦合作用所产生的径向电磁力是由轴线磁感应强度分量所致,因此,在研究过程中为了简化分析模型,对于螺线管产生的强磁场仅考虑其沿轴线方向的磁感强度分量。

图3 螺线管结构示意图

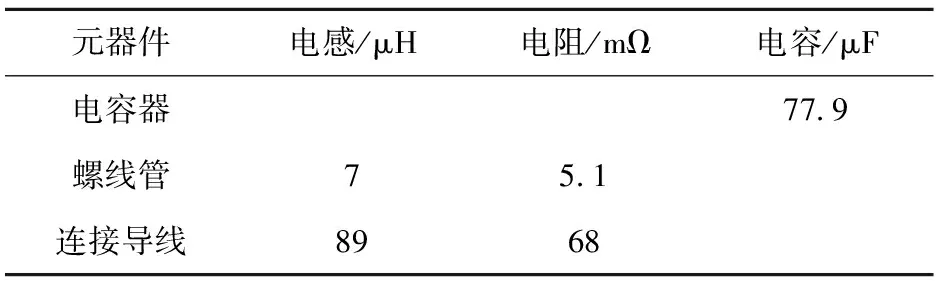

在耦合电路中,各元器件电参数是理论计算电路中放电电流以及评估螺线管产生磁场磁感应强度的基础。实验过程中对各元器件电参数进行了测量,相关测量结果如表1所示。

表1 电路中电参数测量值

1.1 实验设置

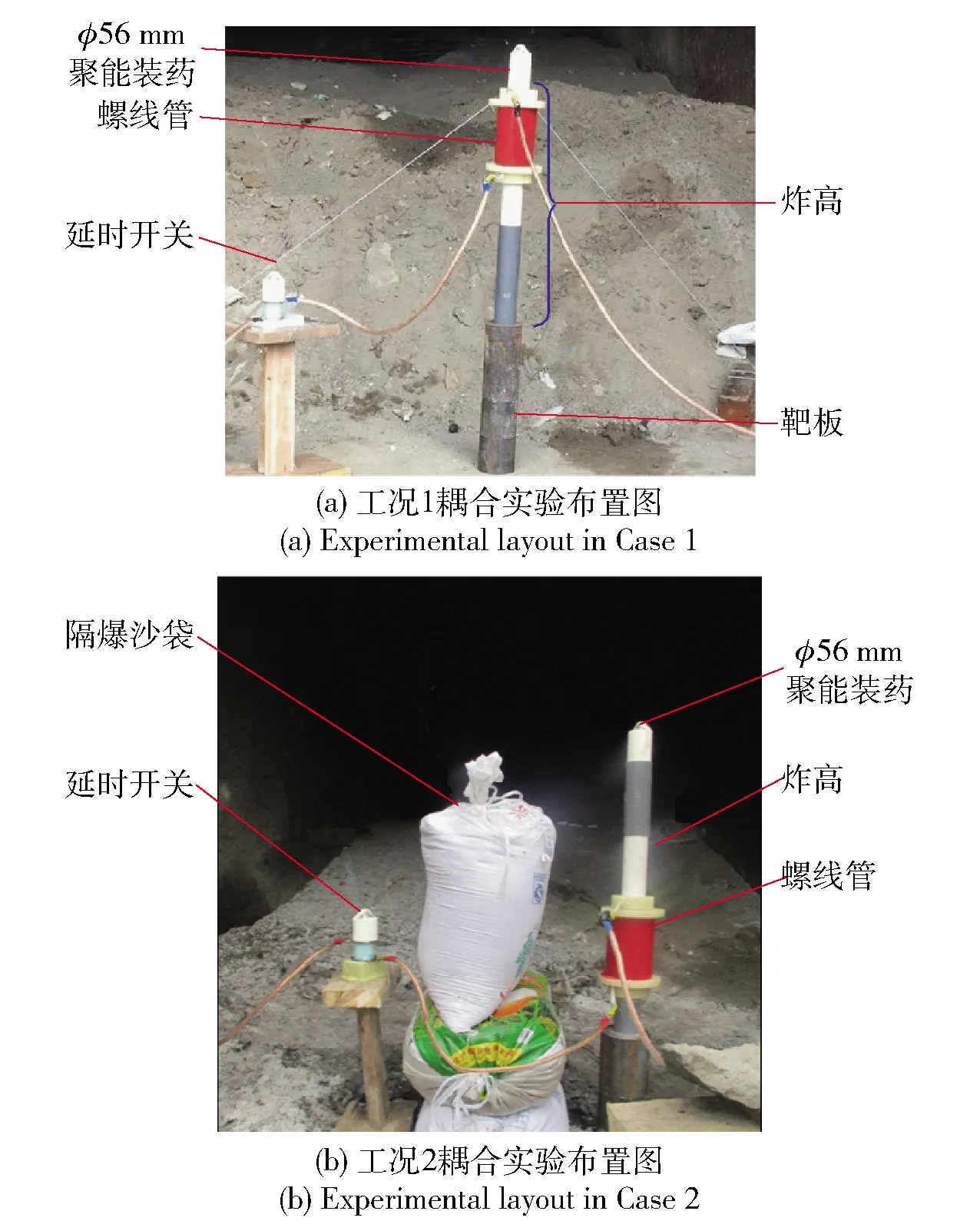

在研究过程中,进行的实验研究包括两种工况:一种是聚能射流在惯性拉伸阶段初期与强磁场发生耦合,定义为工况1;另一种是聚能射流惯性拉伸阶段后期与强磁场发生耦合,定义为工况2.两种工况下所设定的炸高均为650 mm(11.6Dc,Dc为聚能装药口径),该炸高远远大于φ56 mm基准聚能装药的最佳炸高。经过前期研究可知,在650 mm炸高下φ56 mm基准聚能装药的侵彻能力急剧恶化,这就为研究强磁场耦合致稳聚能射流提供了条件。图4所示为两种不同工况强磁场与聚能装药耦合作用实验现场图。在实验过程中,通过增加延时开关中的炸药与聚能装药二者之间的距离以及在二者之间设置隔爆沙袋,来避免延时开关中的炸药与聚能装药作用过程中的相互干扰。根据图4可知,工况1和工况2分别采用增加距离方式和设置隔爆沙袋方式来避免干扰。

图4 强磁场与聚能装药耦合实验布置图

1.2 时序控制

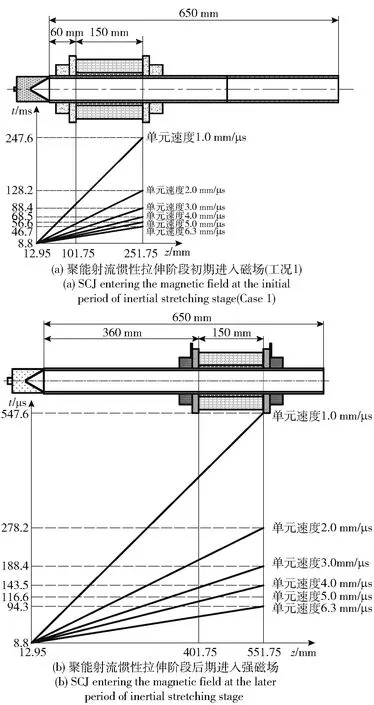

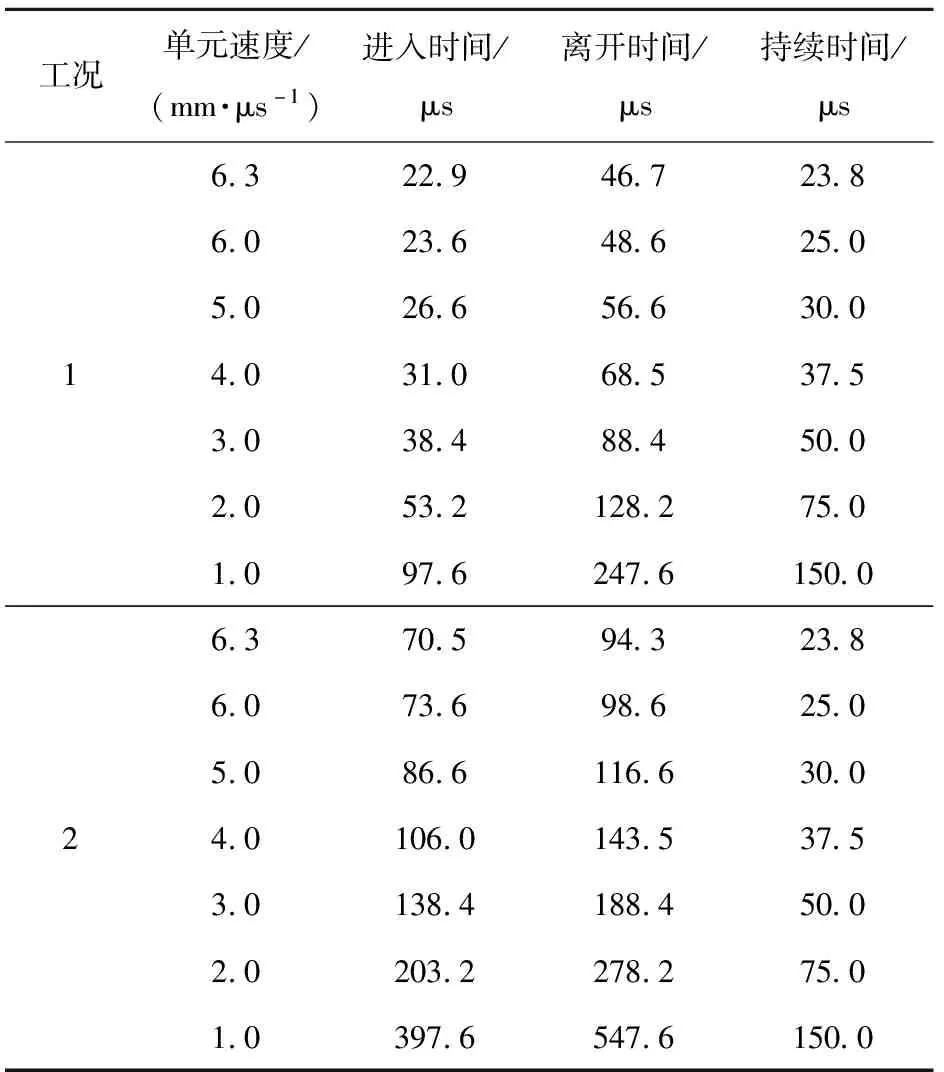

为直观反映两种工况下强磁场与聚能射流的耦合过程,对这两种工况下强磁场与聚能射流的耦合时序进行了分析。如图5所示为两种工况下的时序分析图,其中图5(a)为工况1的时序分析图,图5(b)为工况2的时序分析图。其中t为以装药起爆时刻为零点的聚能射流运动时间,z为聚能射流对应时刻的位置坐标。

图5 强磁场耦合聚能射流时序分析图

对于锥形药型罩,所形成聚能射流的有效长度约等于药型罩的母线长度,因此:对于工况1,Ls=60 mm,该距离约为聚能射流的初始长度,工况1的设置可以有效保证聚能射流在形成初期及时进入螺线管,并与螺线管产生的强磁场发生耦合作用;对于工况2,Ls=360 mm,该距离可以保证聚能射流在经过一定程度的拉伸后与强磁场发生耦合。根据图5所示的时序分析图,可以计算不同速度聚能射流通过螺线管时的时间历程,结果如表2所示。

表2 不同工况下聚能射流进入和离开螺线管的时间

2 理论及实验结果分析

2.1 聚能射流惯性拉伸阶段初期耦合强磁场(工况1)

2.1.1 磁感应强度分析

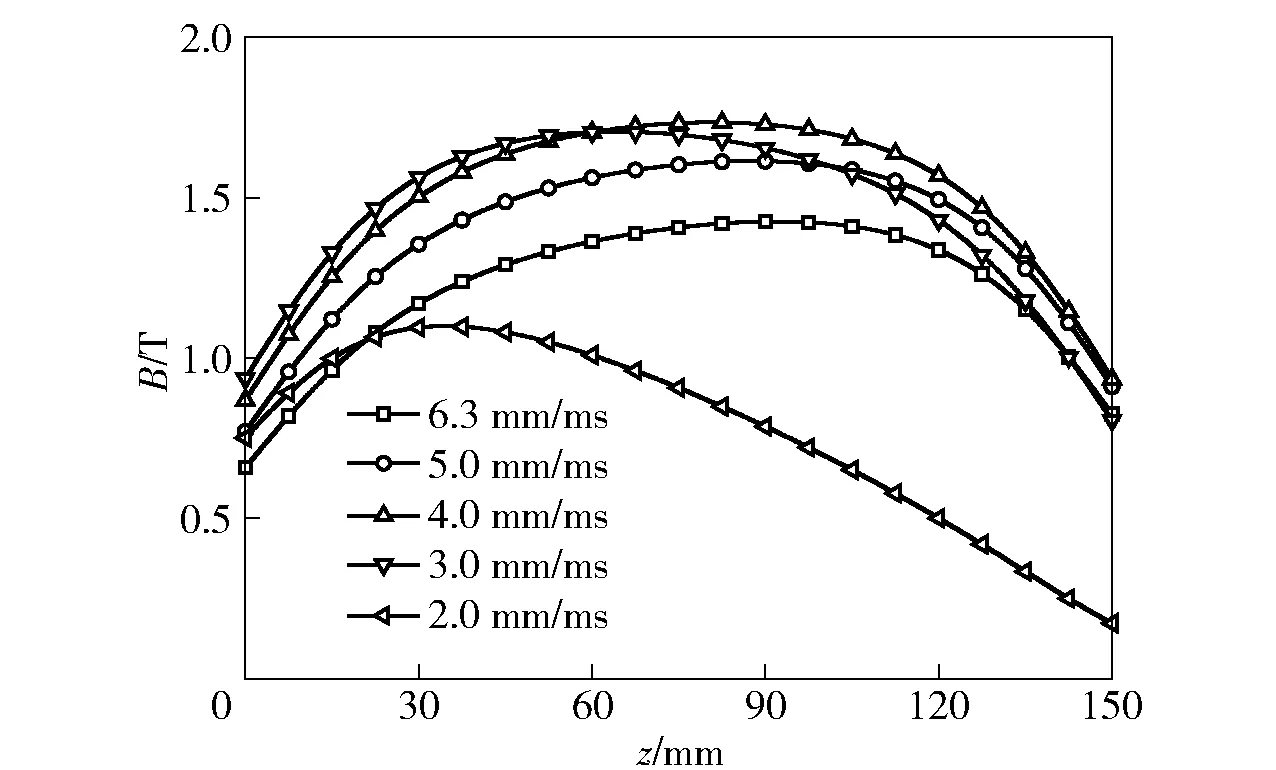

强磁场耦合聚能装药的整体结构以及系统时序确定后,对整个系统进行能量输入,强电流通过螺线管后即可产生用于耦合聚能装药的强磁场。根据实验过程中测量的电流信号结合磁感应强度计算模型,可获得不同工况下不同速度的聚能射流单元穿过螺线管时在其轴线不同位置上经历的磁感应强度。如图6所示为工况1中典型速度聚能射流单元通过螺线管时在轴线不同位置处经历的磁感应强度。

由图6磁感应强度变化曲线可知,不同速度的聚能射流单元通过强磁场时经历的磁感应强度呈现先增加、后减少的趋势,在整个耦合历程中,聚能射流单元所经历的磁感应强度几乎都处于1 T以上,磁感应强度的变化曲线表明该系统中螺线管产生的强磁场得到了合理、充分利用。

图6 工况1下典型速度聚能射流单元通过螺线管时在其轴线上经历磁感应强度变化曲线

2.1.2 静态穿深实验结果分析

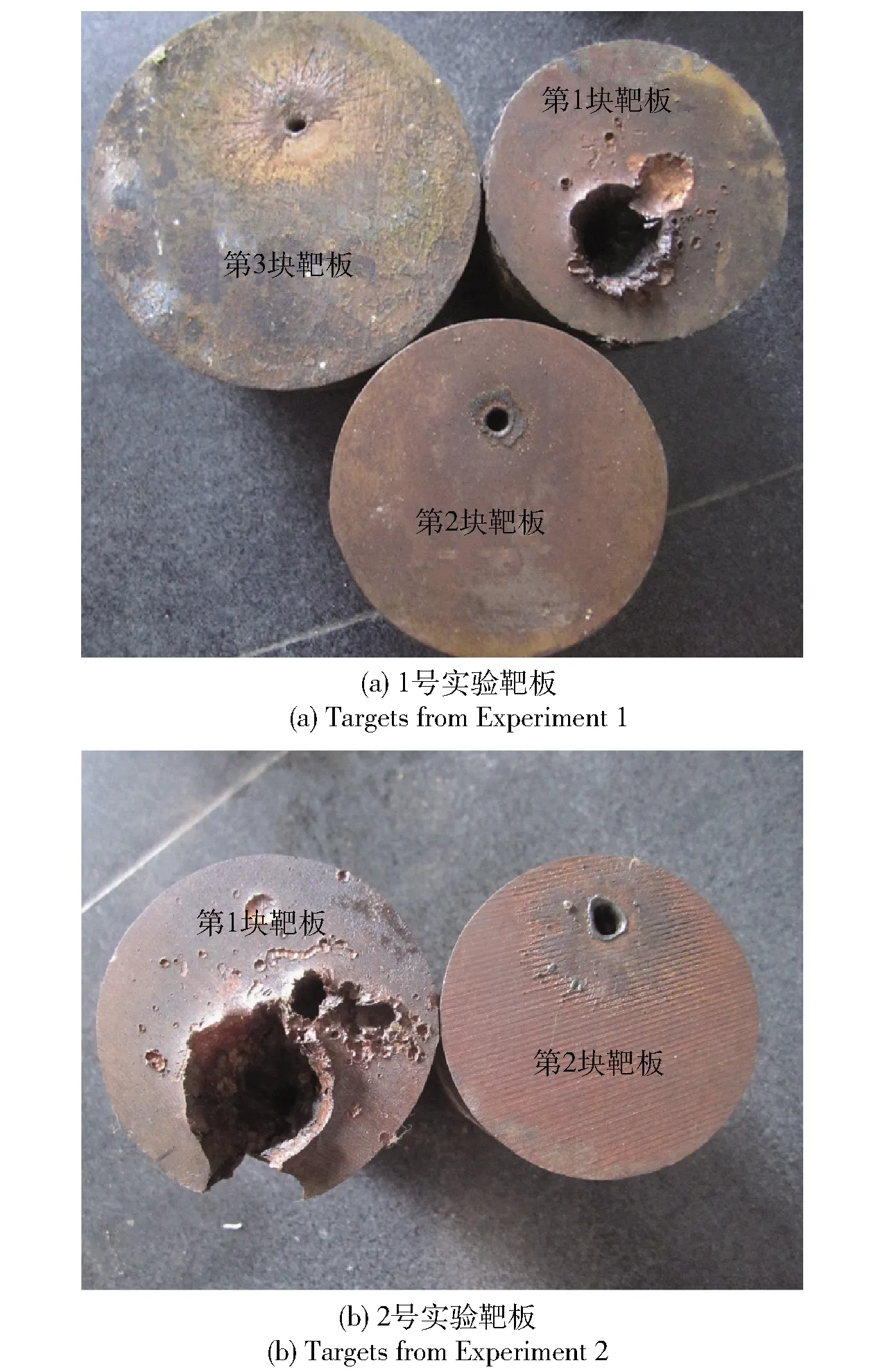

通过对时序控制以及聚能射流单元穿过螺线管时所经历的磁感应强度变化曲线的分析,对两种工况下聚能射流通过强磁场时的整体情况有了较为全面的认识,基于这个前提,本文分别在两种工况下进行静态穿深(DOP)侵彻实验研究,并获得了不同工况下聚能射流侵彻的靶板。图7所示为工况1两组实验聚能射流侵彻靶板表面如图7所示。

图7 工况1下聚能射流侵彻靶板表面

由图7中1号和2号靶板表面可以看出,靶板表面均出现了由偏移聚能射流颗粒碰撞造成的侵彻坑洞,尤其是2号靶板表面侵蚀程度更为严重,这说明在飞行过程中断裂聚能射流颗粒出现了偏移,未能进入聚能射流侵彻的主通道,从而在靶板表面形成由偏转聚能射流颗粒撞击而成的坑洞。

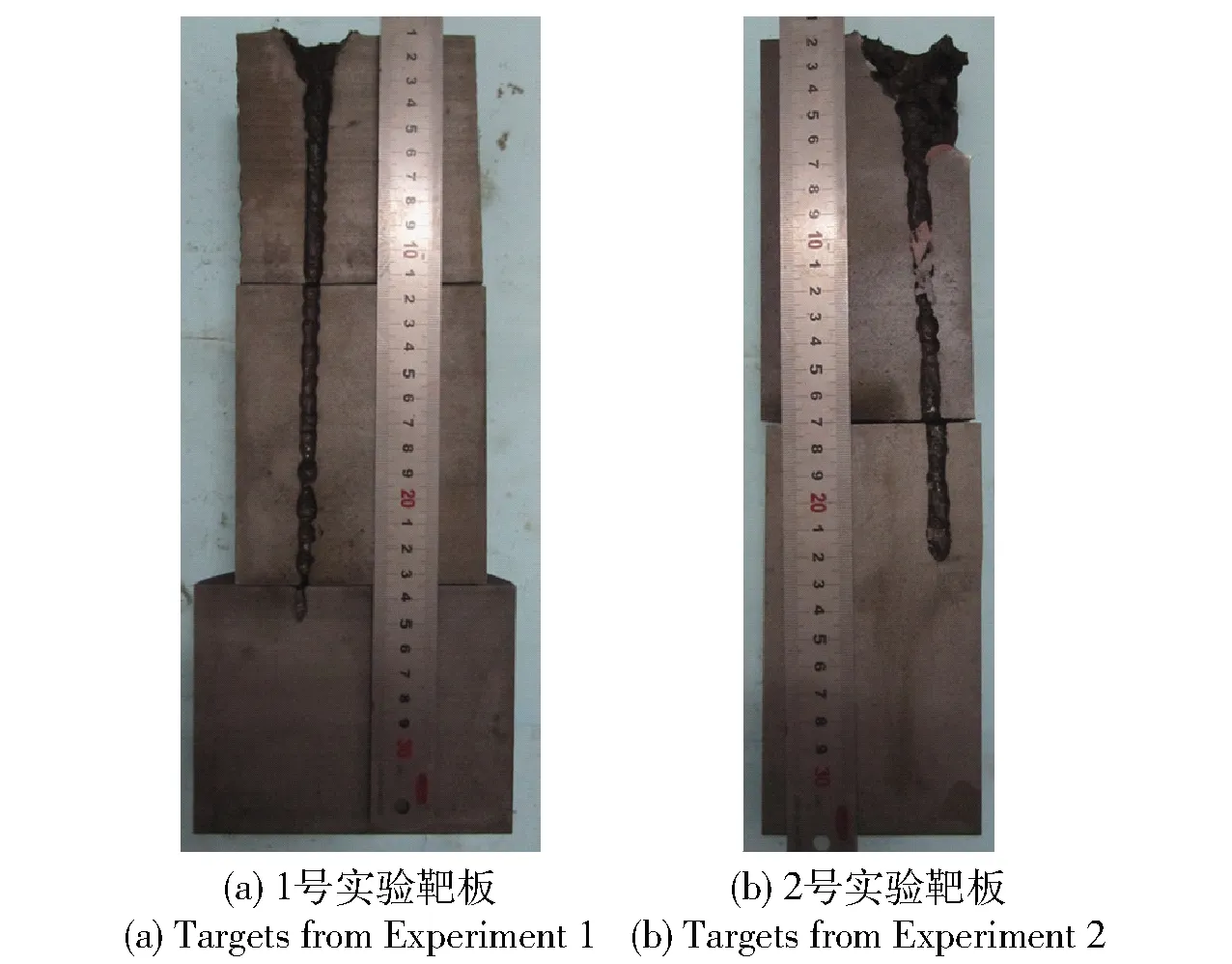

Held[11]相关研究表明聚能射流形态与侵彻通道形貌之间存在紧密的联系。为了通过侵彻靶板反映聚能射流的形态,对侵彻后的靶板进行了剖分处理。工况1聚能射流侵彻靶板剖面如图8所示。

图8 工况1下聚能射流侵彻靶板剖面图

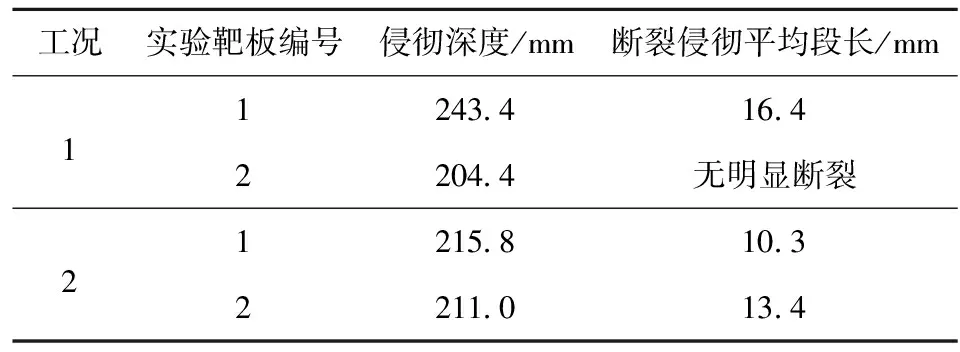

在分析过程中,对靶板上聚能射流侵彻通道所出现的断裂侵彻平均长度进行了测量统计,结果如表3所示。

表3 工况1下聚能射流侵彻通道相关参数测量统计

经过对工况1下聚能射流侵彻靶板剖分处理并进行相关测量可知:1号靶板上断裂聚能射流侵彻通道平均段长为16.4 mm,2号靶板上的侵彻通道无明显断裂侵彻现象出现,聚能射流侵彻平均深度为223.9 mm;无磁场作用情况下,该口径的聚能装药在650 mm炸高下的侵彻深度为125.9 mm[10],磁场耦合作用下,在650 mm炸高下,聚能射流的侵彻能力提高了77.8%.

根据一维流动动力学侵彻理论可知[16],在一定条件下,聚能射流的有效长度与其侵彻能力呈线性关系。在已知侵彻深度P的情况下,即可求得聚能射流的长度:

(1)

式中:l为聚能射流的有效长度;ρj为聚能射流的材料密度;ρt为靶板密度。

基于上述分析,即可得到在工况1下,1号实验靶板上断裂侵彻的平均段长为16.4 mm,根据(1)式计算得到,聚能射流颗粒的平均有效长度为15.4 mm.

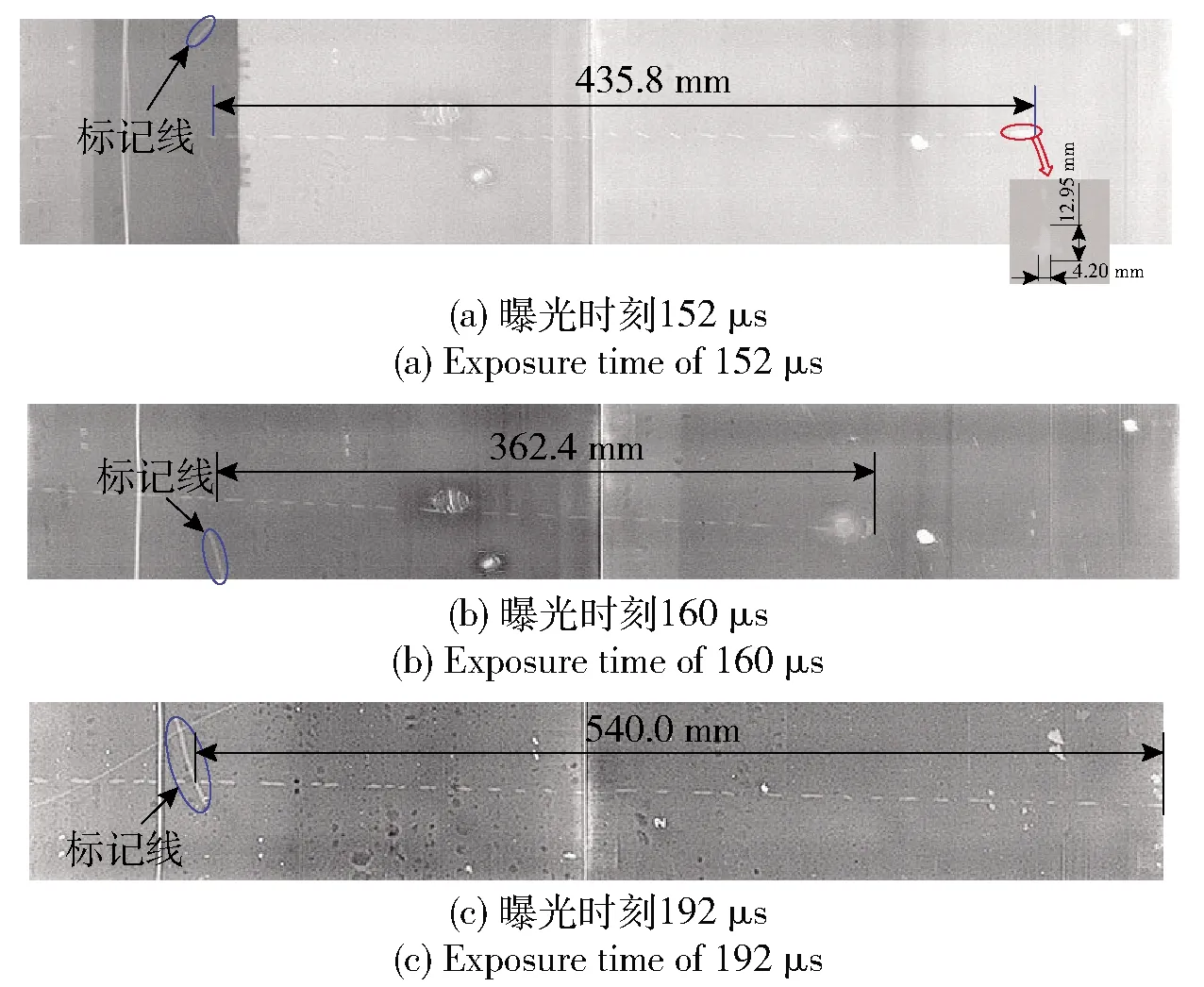

2.1.3 闪光X光摄像实验结果分析

通过DOP实验,获得了强磁场作用下聚能射流侵彻靶板的相关参数,为强磁场耦合作用致稳聚能射流的机理研究提供了依据。

在DOP实验的基础上,进一步开展了闪光X光摄像实验,获得了工况1磁场耦合作用下2号实验3个曝光时刻聚能射流的闪光X光摄像,如图9所示。

图9 工况1下聚能射流的X光摄像照片

为更为直观地获取聚能射流的形态特性数据,根据X光实验照片对相关数据进行了统计,结果如表4所示。通过表4所示工况1下X光实验所得聚能射流的相关参数可知,聚能射流颗粒的平均有效长度为15.0 mm,相比于DOP实验所得聚能射流颗粒的有效平均长度15.4 mm,其相对误差为2.7%,从而验证了根据靶板侵彻通道相关参数来分析聚能射流形态的方法是可行的。

表4 工况1下X光照片所测得聚能射流相关参数

2.2 聚能射流惯性拉伸阶段后期耦合强磁场(工况2)

2.2.1 磁感应强度分析

为了对比研究在聚能射流成型的不同阶段施加强磁场后对聚能射流稳定性的影响,基于工况1下聚能射流初期与强磁场耦合作用的相关分析,结合实验过程中所测电流信号和磁感应强度理论模型,计算得到了工况2下不同速度聚能射流单元通过螺线管时在其轴线不同位置处所经历的磁感应强度。图10所示为工况2下典型速度聚能射流单元通过螺线管时在螺线管轴线不同位置处经历的磁感应强度。

图10 工况2下典型速度聚能射流单元通过螺线管时在其轴线上所经历的磁感应强度变化曲线

2.2.2 DOP实验结果分析

工况1通过DOP实验以及X光实验验证了基于侵彻通道分析聚能射流相关参数的可行性。在掌握工况2中强磁场与聚能射流的时序关系以及聚能射流经历的磁感应强度情况后,只进行了工况2下的DOP实验。

为了对比两种工况下聚能射流的形态特征,获得工况2下聚能射流对靶板的侵彻整体侵彻形态,同时也对工况2下聚能射流侵彻的靶板进行了相关测量和分析。

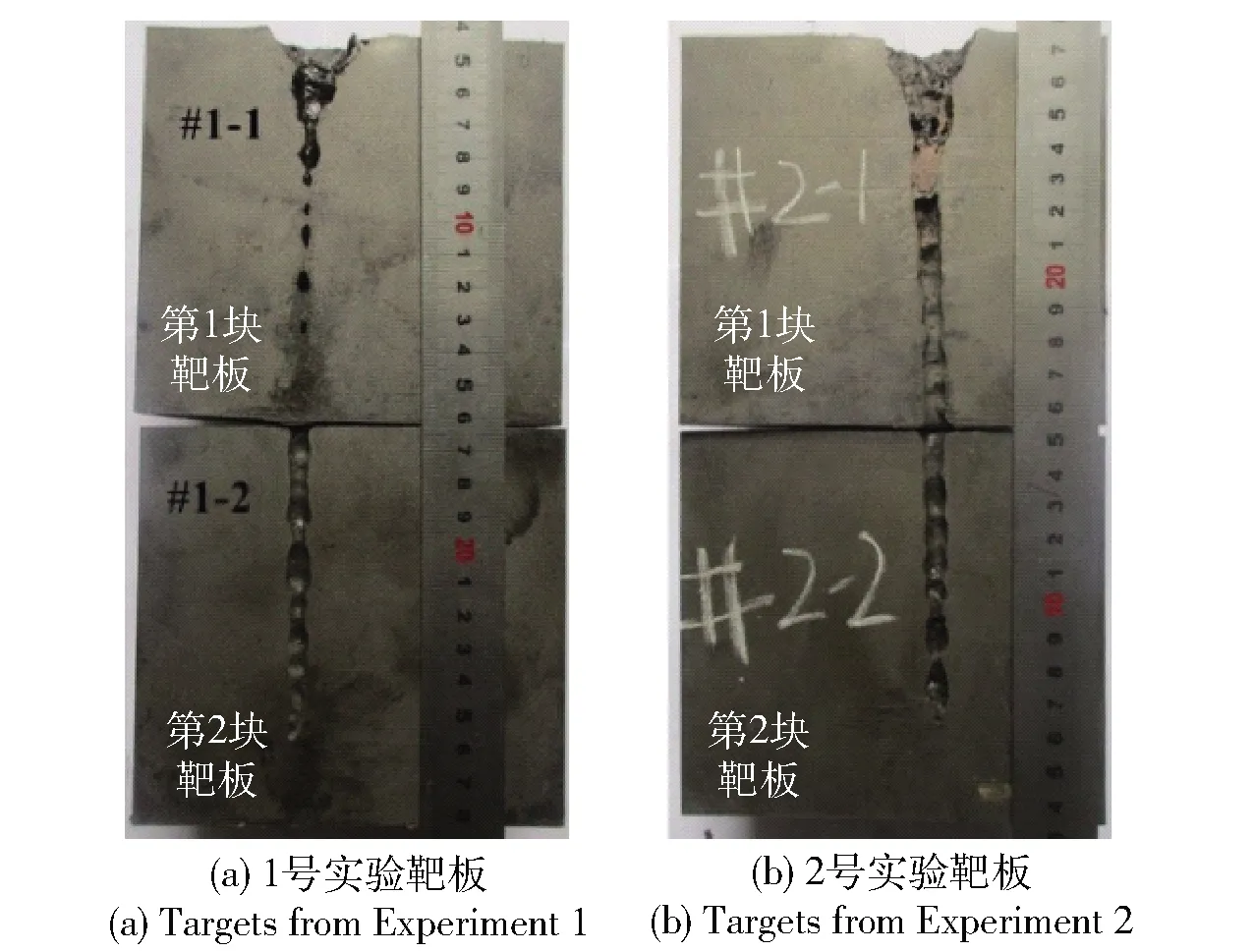

如图11所示为工况2下聚能射流侵彻靶板的表面图。由图11所示两组实验后靶板表面图可以看出,靶板表面比较光滑,相比于工况1,无明显散落颗粒撞击造成的坑洞,同时聚能射流侵彻通道入口比较规整,这表明聚能射流在拉伸到极限发生断裂后,由于磁场的作用致使断裂聚能射流颗粒始终较大程度地保持在同一轴线上,而不发生翻转和偏移,最终进入聚能射流侵彻的靶板主通道,为聚能射流侵彻深度的增加作出贡献。

图11 工况2下聚能射流侵彻靶板表面图

为了对工况2聚能射流侵彻靶板通道的形态有更为清晰的认识,在结果分析过程中,对侵彻后的靶板亦进行了剖分处理,结果如图12所示。经过对侵彻通道的测量分析,在工况2强磁场耦合作用下,断裂聚能射流侵彻通道的平均段长为11.85 mm,平均侵彻深度为213.4 mm,较无磁场作用的侵彻深度增加了69.5%.

图12 工况2下聚能射流侵彻靶板剖面图

经过对比分析可知:在聚能射流惯性拉伸阶段初期施加强磁场(工况1),聚能射流颗粒侵彻的段长有了明显增加,这说明在此工况下的磁场耦合作用有效地延缓了聚能射流的断裂,致使聚能射流拉伸得更加细长;而在聚能射流惯性拉伸阶段后期施加强磁场(工况2),在炸高较大工况下,大部分聚能射流在进入强磁场前已经发生断裂,由于外加强磁场对断裂聚能射流翻转的抑制作用,致使断裂后的聚能射流颗粒仍然能够保持在同一轴线上,为侵彻深度的增加作出贡献。在工况1磁场耦合作用下,2号实验靶板在650 mm炸高下,φ56 mm聚能装药近似呈现连续侵彻,而1号实验靶板断裂侵彻通道的平均段长为16.4 mm,相比工况2平均段长11.85 mm,长度增加38.4%.

经过上述分析发现,在聚能射流惯性拉伸阶段初期和后期施加强磁场,由于强磁场与聚能射流的耦合作用,在大炸高下均能大幅度地提高聚能射流的侵彻威力。但是经过对断裂射流侵彻通道的段长进行对比分析可知:在惯性拉伸阶段初期施加强磁场,是通过延缓聚能射流的断裂增加聚能射流的有效长度,从而有效提高了聚能射流的侵彻能力;而在惯性拉伸阶段后期施加强磁场,有效地抑制了断裂聚能射流颗粒的翻转,亦增加了聚能射流的有效长度,最终提高了聚能射流的侵彻能力。

3 结论

本文对聚能射流成型过程中耦合外部强磁场的两种不同工况结合实验进行了研究。经过相关数据对比和分析,主要得出以下结论:

1)在聚能射流惯性拉伸阶段初期和后期适时施加强磁场,均可有效提高聚能射流在大炸高下的侵彻威力。

2)两种不同工况下,虽然都能大幅度提高聚能射流在大炸高下的侵彻深度,但是二者对聚能射流的致稳机制不同。在聚能射流惯性拉伸初期耦合强磁场,是通过延缓聚能射流的断裂来增加了聚能射流的有效长度,从而提高其侵彻能力;在惯性拉伸阶段后期耦合强磁场,是通过抑制断裂射流颗粒的翻转和偏移,从而增加聚能射流的有效长度,最终大幅度提高其侵彻深度。

3)在惯性拉伸阶段初期耦合强磁场,靶板断裂侵彻通道的平均段长为16.4 mm,惯性拉伸阶段后期耦合强磁场,断裂侵彻通道的平均段长11.85 mm,两种工况相比,惯性拉伸阶段初期耦合强磁场,平均断裂侵彻段长增加了38.4%.