有机硫转化及烯烃饱和的工艺技术及工程应用

2021-08-26孟祥清

孟祥清

(辽宁大唐国际阜新煤制天然气有限责任公司, 辽宁阜新 123000)

在煤制天然气、合成氨、合成甲醇和制氢等原料气中含有硫醇、硫醚、二硫化碳和噻吩等含硫化合物,这些含硫化合物对生产过程中的催化剂,尤其是对含镍的转化催化剂、甲醇合成及乙二醇合成催化剂、以铁为活性组分的氨催化剂,具有毒害作用[1]。因此通常采用脱硫工艺步骤,将煤气中的有机硫除去,使煤气达到后序使用的要求。

1 原料气技术指标

某公司煤气化装置采用固定床碎煤加压气化技术,在碎煤加压气化炉中,煤与气化剂(氧气和中压蒸汽)在4.0 MPa压力下,逆流接触进行气化反应。反应生成含有CO、CO2、CH4、H2、H2S等的粗煤气(见表1),同时粗煤气中含有多种形态复杂的有机硫,影响下游低温甲醇洗装置和调峰项目甲醇、乙二醇装置的操作运行,且导致低温甲醇洗装置放空尾气对周围环境造成影响。粗煤气中还含有不饱和烯烃和残氧,对下游深冷分离装置和乙二醇装置造成不利影响。

表1 正常工况下煤气化装置出口的粗煤气规格(干基)

为保证后续调峰项目稳定运行,新增粗煤气有机硫转化及烯烃饱和装置,将粗煤气中的有机硫转化为H2S,以解决现有酸性气体脱除装置(采用低温甲醇洗工艺)难以脱除粗煤气中有机硫的问题。另粗煤气中含有约0.2%(摩尔分数)的O2和少量的不饱和烃,需要在有机硫转化及烯烃饱和装置中进行脱除以满足下游深冷分离和乙二醇装置入口气体条件要求。

正常工况下,进入有机硫转化及烯烃饱和装置的粗煤气有机硫体积分数见表2。

表2 粗煤气中有机硫(干基)体积分数 μL/L

上游煤气化装置原料煤及操作工况的波动将导致进入有机硫转化及烯烃饱和装置的粗煤气有机硫含量发生变化,有机硫含量可能出现波动。

2 有机硫转化及烯烃饱和工艺技术

2.1 有机硫转化及烯烃饱和原理

有机硫转换包括在预加氢反应器、加氢反应器中发生的反应和水解反应。其中,预加氢反应器、加氢反应器中发生的反应主要包括有机硫加氢反应、不饱和烯烃加氢反应及除氧反应。

2.1.1 有机硫加氢反应

有机硫加氢反应的基本原理为通过有机硫和H2在催化剂的作用下反应生成H2S和烷烃,主要反应方程式为:

(1)

(2)

有机硫加氢反应的总体特点是可逆、放热。按照粗煤气的进料组成,以上反应的放热量非常小,仅会带来约1 K的温升。如果不借助催化剂,加氢速度是非常缓慢而无工业价值的,必须使用催化剂才可以满足工业化要求的反应速度。

2.1.2 不饱和烯烃加氢反应

不饱和烯烃加氢反应的基本原理为通过烯烃和H2在催化剂的作用下反应生成烷烃,主要反应方程式为:

(3)

烯烃加氢反应的总体特点是可逆、放热。按照粗煤气的进料组成,以上反应的放热量非常小,温升仅约3 K。

2.1.3 除氧反应

除氧反应的基本原理为通过O2和H2在催化剂的作用下反应生成水,反应方程式为:

(4)

除氧反应的总体特点是可逆、放热。按照粗煤气的进料组成,带来约24 K的温升。

以上温升对维持有机硫转化及烯烃饱和系统的热量平衡非常关键。当粗煤气中的含氧量不足时,系统需要通过粗煤气蒸汽加热器补充热量;当粗煤气中含氧量过多时,系统热量无法回收,进入下游低温甲醇洗的粗煤气温度会有所升高。

2.1.4 加氢反应中可能会发生的副反应

在正常生产中,副反应的发生不仅降低生产效率,增加原料气的消耗,而且在副反应占主导地位时,副反应热量集聚很容易造成设备超温,发生严重事故;因此,正常生产中应尽可能控制反应条件,防止副反应发生,同时选择副反应少的催化剂。加氢反应中可能会发生的副反应有甲烷化反应和析碳反应。

甲烷化反应的反应方程式为:

(5)

析碳反应的反应方程式为:

(6)

2.1.5 水解反应

水解反应器中主要发生羰基硫和二硫化碳的水解反应,即

(7)

(8)

水解反应的总体特点是可逆、放热;但以上反应的放热量非常小,水解反应器进出口温度基本保持不变。

2.2 典型有机硫转化及烯烃饱和工艺技术

国内外脱除有机硫主要采用水解或加氢转化。有机硫水解通常在钴、钼、铁、铜基等催化剂上进行。在催化剂作用下,COS及CS2与水汽反应生成容易脱除的H2S及CO2。有机硫水解为典型的复分解反应,在低于200 ℃的温度下很容易进行,低温下副反应较少,能耗较低。但是噻吩、硫醇等其他有机硫很难发生水解反应,不能有效地分解。

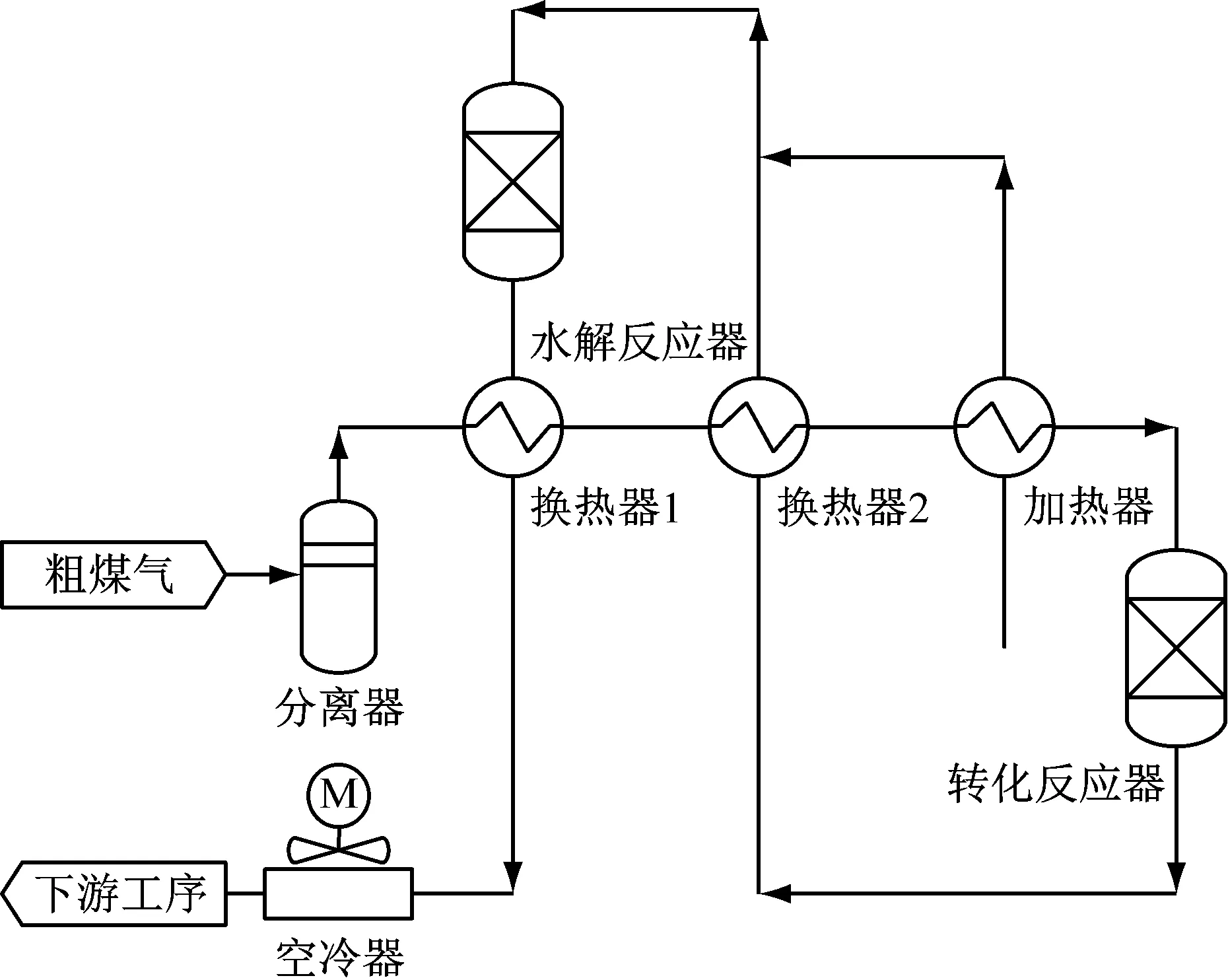

典型有机硫转化及烯烃饱和工艺流程一般按中温加氢+低温水解的思路设置,初步流程见图1。

图1 典型有机硫转化及烯烃饱和工艺流程

国内各家工艺技术典型对比见表3。

表3 国内各家工艺技术典型对比

3 有机硫转化及烯烃饱和工艺技术的工程应用探讨

该公司天然气生产装置调峰项目利用夏季调峰期将主要工艺装置用于生产甲醇和乙二醇。煤气化所产粗煤气存在以下问题:

(1) 鉴于碎煤加压气化的工艺特点,含氧、焦油等杂质的未变换气进入低温甲醇洗,随着运行时间的增加,出现贫/富甲醇换热器挂壁堵塞、甲醇液的颜色逐渐呈暗褐色等现象,导致甲醇吸收效率逐渐降低,系统负荷降低。

(2) 粗煤气中COS、硫醇、噻吩等有机硫含量高,有机硫在高水汽比条件下的转化水解难度大,COS、硫醇、噻吩在低温甲醇洗中不断累积,净化气总硫含量指标很难控制。

(3) 采用调峰手段后,后续系统对硫、氧及CO2指标要求更高,这些杂质的存在是乙二醇合成催化剂、甲醇合成氨催化剂等的毒物,影响催化剂使用寿命。

因此,在变换冷却工序增设有机硫转化装置。

3.1 有机硫转化及烯烃饱和装置的流程设计

来自变换装置中间冷却器Ⅱ的粗煤气首先进入2台并联的预加氢反应器,反应器入口温度为280~350 ℃,经预加氢后的粗煤气进入加氢反应器。经过预加氢和加氢反应,粗煤气中绝大部分有机硫(除COS外)转为无机硫,同时伴随除氧和不饱和烯烃转化为饱和烃的过程。加氢反应器出口气体加热粗煤气后补入中压过热蒸汽,控制水解反应器在入口水汽体积分数为1.5%~3.5%(保证不夹带液态水)的条件下将温度调节至130~160 ℃进入水解反应器,进一步将粗煤气中的COS转化为无机硫。出水解反应器的反应气体进入下游低温甲醇洗工序,即二级加氢加一级水解有机硫转化工艺[2],流程见图2。

图2 有机硫转化及烯烃饱和工艺流程

3.2 流程设计原则

从中间冷却器后接出原料气(80 ℃),其饱和水体积分数(1.3%)满足水解反应水含量要求,不需补入蒸汽,减少蒸汽消耗质量流量7 t/h;水解反应器出口经热量利用后的粗煤气可直接利用最终冷却器冷却,减少循环水消耗质量流量1 350 t/h。装置综合运行成本降低。

将保护床设置在加氢反应器前,主要有以下作用:

(1) 使保护床能够充分发挥保护下游催化剂(过滤除尘)和分担部分加氢反应负荷(预加氢)的双重作用。

(2) 保护床在过热条件下避免了床层同时吸附水、油、固的现象,可延长保护剂床层更换周期和降低保护剂床层卸载难度。

(3) 可以将使用过的加氢催化剂装填在保护床内,实现加氢催化剂的二次利用。

(4) 有利于提高装置的操作弹性。

(5) 换热器数量少,设备占地面积小,降低装置改造难度。

3.3 催化剂选型

国内厂家针对有害物的净化脱除而研制的新型催化剂具有耐硫脱氧、COS水解转化、CS2转化和HCN脱除等多种功能,可广泛应用于甲醇、乙二醇、醋酸等合成气、焦炉煤气及电厂燃气的净化领域,目前已在多套装置上投入应用,效果理想。

加氢方法主要采用高温钴钼、铁钼或镍钼等加氢串联氧化锌的方法,钴钼系和镍系催化剂是传统的加氢转化催化剂,虽然可以基本脱除有机硫和无机硫,但是工艺路线复杂、操作条件苛刻、投资费用大。钴钼系催化剂一般在300~400 ℃反应,原料气中如含有CO、H2、CO2时,会发生以下副反应:

(9)

(10)

铁系脱硫剂也是一种较早使用的干法精脱硫剂,具有脱硫量大、反应速度快、价格低等优点,但当反应气中有CO、CO2的存在时,会发生以下反应:

(11)

(12)

该项目粗煤气中含CO和H2,如采用钴钼系催化剂加氢脱有机硫可能产生甲烷化和生成硫醇的副反应,如采用铁系脱硫剂,可能发生生成有机硫的副反应,同时考虑加氢转化投资、消耗均较高。镍基催化剂能同时脱除3种污染物(热煤气中氨、有机硫和煤焦油),而且脱除效率较高[3-4]。因此该项目选择镍钼催化剂。

3.4 催化剂硫化方案设计

催化剂使用前为氧化态,需要经过含硫气体硫化后才具有活性,硫化过程同钴钼耐硫变换催化剂的硫化过程类似。

硫化反应方程式(其中,MS代表金属硫化物,MO代表金属氧化物)为:

(13)

3.4.1 粗煤气在线硫化方案

催化剂的活化(硫化)可采用含总硫体积分数大于0.3%的原料气在线硫化方案,为保证催化剂活化(硫化)的质量和缩短催化剂活化(硫化)的时间,可在气化炉制原料气过程向煤中添加硫渣(硫泡沫或硫黄)活化的方案。该方案的优点是简化升温硫化系统,工艺气一次通过后,送至火炬装置,无需设置工艺气循环系统;缺点是有机硫装置开车受上游煤气化装置的影响较大,只有上游煤气化装置运行稳定后才能进行升温硫化。

3.4.2 循环气升温硫化法

循环气升温硫化法的硫化介质为N2、H2(或者工艺气)及CS2的混合气,硫化介质循环使用。循环气升温硫化法的优点是采用循环气作为升温硫化介质,受上游装置的影响较小,不依赖于上游煤气化装置运行可靠性的限制,缺点是CS2硫化剂毒性大。

催化剂硫化方案的比较见表4。

表4 硫化方案对比表

综合比较,循环气升温硫化法采用氮氢气加二甲基二硫醚循环硫化作为升温硫化方案,硫化流程简单,运行费用低,但是需要新增加投资。根据该项目实际情况,硫化方案选择原料气一次通过在线硫化法。

4 环境效益和社会效益

碎煤加压气化所产粗煤气中含有有机硫,主要包括硫醇、硫醚和羰基硫等,种类多、嗅阈值高,在实际生产运行过程中,粗煤气中的有机硫经过低温甲醇洗净化,一部分进入石脑油中,一部分经浓缩后送硫回收工段,另外一部分有机硫含量非常低的高CO2组分弛放气通过150 m排气筒进行高空排放,扩散至厂区及厂区周边居民区。该公司所在地周边居民区密集,装置投产运行后,恶臭气味对周边环境的影响较大。

有机硫转化及烯烃饱和装置,技术是可行的,项目投资为15 900万元(含税价)。一旦项目投产可以从根本上缓解该公司项目现场和周边异味问题,解决制约企业发展的关键瓶颈问题,而且在国家环保政策日益收紧情况下,做好清洁煤化工生产的行业示范,具有很好的环境效益和社会效益。

5 结语

通过对比国内成熟厂家对有机硫转化及烯烃饱和装置的设计选型,从有机硫转化及烯烃饱和装置的反应原理、毒物分析、工艺流程设计和原则、催化剂选型、硫化方案阐述探讨了装置的工艺工程问题,有机硫脱除效果较好,完全能够达到环保指标,在天然气尾气、焦炉气及干粉气化工艺上应用有一定的参考价值。