甲醇精馏装置扩能改造方案对比研究

2021-08-26孙津生

张 磊,孙津生

(1.中石化南京工程有限公司, 南京 211100;2.天津大学 化工学院, 天津 300072)

中国石化长城能源化工(宁夏)有限公司现有1套煤制甲醇装置,采用水煤浆气化、耐硫变换、低温甲醇洗、低压法甲醇合成、三塔精馏工艺技术生产精甲醇,甲醇合成单元设计规模为50万t/a,甲醇产品一部分作为下游醋酸装置、1-4丁二醇装置、聚乙烯醇装置的原料,一部分作为产品外售。由于上游空分装置、煤气化装置、冷冻装置设计余量较大,而且部分设备和公用工程尚有潜力可以挖掘,为了进一步优化企业产品结构,提高经济效益,拟对甲醇装置实施扩能改造,充分发挥装置潜能提高甲醇产量。上游甲醇合成单元最大产能为72万t/a,精馏单元按此规模进行扩能改造。

1 改造方案

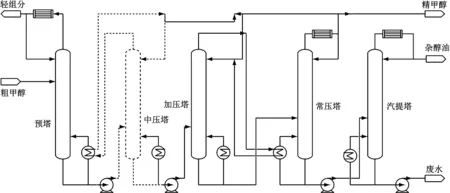

甲醇精馏装置工艺设计为常规3+1塔流程,分别设置预精馏塔(简称预塔)、加压精馏塔(简称加压塔)、常压精馏塔(简称常压塔)、汽提塔。经初步核算,现有加压塔、常压塔塔设备能力已达到极限,仅通过塔内件调整无法实现扩能到72万t/a的目标;因此,需要新增塔设备或者更换原有设备以提高装置产能。

改造思路为将原有汽提塔拆除,更换为第二常压塔的汽提塔,新增甲醇产能通过第二常压塔实现(简称方案一)。方案一不打破原有系统的热集成体系,保留加压塔至常压塔的向下集成,加压塔、常压塔按照现有最大生产能力进行生产,之后多余的产能完全由汽提塔的改造来实现[1];该方案可以维持原有的系统控制方案,操作简单。另一个思路是在加压塔前增加1个中压塔[2],将新增加的甲醇产能由中压塔产出,形成5塔精馏流程[3](简称方案二)。方案二将中压塔和预塔实现热集成,利用中压塔顶蒸汽为预塔塔底再沸器供热,实现两塔之间双效精馏操作,可以降低蒸汽单耗指标,同时改造主体工程,可在装置不停车的情况下实施。

2 工艺模拟计算

作为蒸馏塔设计依据,过程分析、工艺设计计算和流程模拟至关重要,流程模拟优化技术是提高工厂经济效益、降低生产成本、消除装置瓶颈的主要手段之一。因此,利用计算机模拟实际蒸馏装置的操作,受到国内外科研工作者的关注[4-6]。

采用天津大学化工学院引进美国Simulation Science公司的Provision流程模拟软件,基于Provision的流程优化技术的甲醇精馏系统专用框架软件包进行模拟。该软件包的热力学模型由理论模型结合天津大学化工学院在类似项目中采集的实际数据以及天津大学化工学院中试基地的试验数据进行修正得到。模拟过程中将对精馏塔操作产生影响的外围设备也纳入其中,通过各塔进料位置的变化找出使各塔回流比、塔顶冷凝器冷负荷及塔底再沸器热负荷最小的进料方案。在实际设备设计时将进料口位置靠近最优点可大大减小装置能耗。

对流程中预塔、加压塔、常压塔和汽提塔进行合并工艺及流体力学模拟核算,在抑制设备形式的约束下模拟流程。在工程实践过程中发现由于在不同处理量下精馏设备的阻力降不同,无论对于模拟计算还是对实际开车过程都存在一定影响。因此在模拟过程中采用最大进料量进行计算,考察精馏设备在极端情况下的分离能力是否仍符合设计要求,从而增加所提供的工艺包的安全性。

为了使模拟结果与实际操作数据尽量吻合,在工艺模拟时将选定填料和塔板的流体力学参数甚至各段所用分布器的阻力纳入计算,使流程中的各塔,尤其是常压塔的压降得到准确计算。工艺计算与结构设计交替进行,先由模拟结果确定结构参数进行结构的设计和调整,再将调整后的结构参数重新输入工艺计算,形成终版模拟结果。

2.1 工艺流程计算

2个方案的工艺模拟计算结果分别见表1和表2。

表1 方案一工艺模拟计算结果

表2 方案二工艺模拟计算结果

2.2 热负荷计算

方案一和方案二各塔的热负荷计算结果见表3。由表3可以看出:方案二中由于中压塔、预塔热集成使得热量的利用更为合理[7-8],总热负荷只有160×106kJ/h左右,远远小于方案一的总热负荷(343×106kJ/h)。

表3 各塔热负荷 kJ/h

2.3 水力学计算

对扩能后各个塔的水力学性能进行了复核计算,计算结果见表4、表5。从表4、表5可以看出:最大负荷下,原有的各台塔设备的塔盘及填料液泛率在改造后均未超过80%液泛率的限制,仍然留有余量,能够满足扩能改造的要求,不需要进行内件更换。

表4 方案一各塔水力学计算表

表5 方案二各塔水力学计算表

3 扩能方案对比

3.1 工艺流程

方案一主要是将原汽提塔拆除后更换为大直径汽提塔,同时需要重新设计汽提塔冷热两端的换热器,以及进料泵、回流罐及相应的管道,包括汽提塔塔顶冷凝冷却器、汽提塔塔底蒸汽再沸器、汽提塔测线杂醇油冷却器、汽提塔回流泵、汽提塔进料泵、汽提塔测线泵、汽提塔塔底泵等。

方案二是在原有流程中增加1个中压塔,需要同时设计其冷热两端的冷凝器、再沸器,以及对应回流罐和泵送设备、仪表等,包括预塔第二再沸器、中压塔进料加热器、粗甲醇预热器、中压塔塔顶冷凝冷却器、中压塔塔底蒸汽再沸器、中压塔回流槽、中压塔回流泵等。方案二流程图见图1。

图1 方案二工艺流程示意图

方案一的特点是仅仅更换了汽提塔,不改变原有设备的操作参数、操作流程,增加的产能一方面发挥原有设备的最大能力,不够的产能通过汽提塔实现。方案二在原有流程中串联1个中压塔,同时中压塔和预塔实现热集成,利用中压塔顶蒸汽为预塔塔底再沸器供热,实现两塔之间双效精馏操作,增加的产能主要通过中压塔实现,其他塔基本操作参数不变。

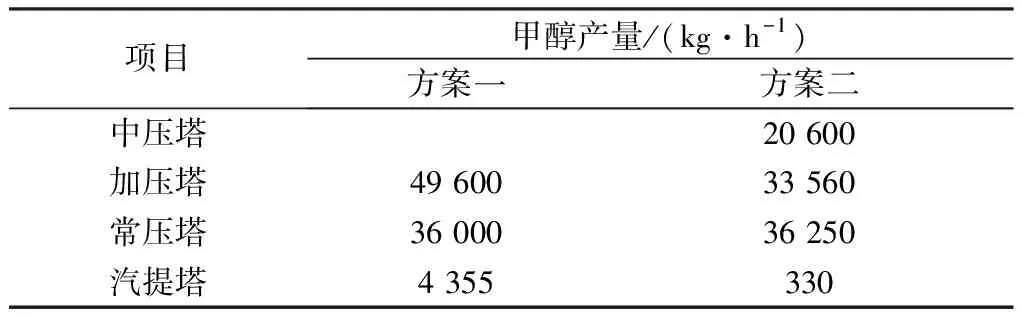

方案一和方案二的各塔产能分布见表6。

表6 各塔产能分布

3.2 能耗

2个方案的主要消耗见表7。从表7可以看出:2个方案在实现扩能的同时均比改造前能耗降低,方案二由于实现了塔的热集成,能耗更低。

表7 扩能改造能耗对比表

3.3 设备费用

2个方案主要设备费用对比结果见表8。由表8可以看出:2个方案设备费用接近,方案二由于增加了中压塔,无论是塔内件和塔设备费用都稍微多一些。

表10 设备费用对比 万元

4 结语

通过工艺核算,方案一和方案二均可以实现对现有甲醇精馏装置的扩能改造,在扩能的同时实现能耗的优化,均可以用于现有甲醇精馏装置的扩能改造。

方案一的优点是仅更换汽提塔,不改变原有工艺流程,缺点是需要停工进行改造,改造周期较长。方案二在原有流程中增加了1个中压塔以实现甲醇的扩能,同时将中压塔和预塔实现热集成,利用中压塔顶蒸汽为预塔塔底再沸器供热,实现两塔之间双效精馏操作,装置运行能耗进一步降低。方案二可以实现边生产边改造,充分保证装置的运行生产,缺点是需要改变原有的操作流程,同时改造费用较高。

最终选择方案二进行改造,改造实施后,甲醇精馏单元产能从50万t/a增加到72万t/a,吨甲醇实际运行蒸汽消耗由1.15 t降至1.04 t,每年可节省蒸汽费用1 227万元左右,经济效益显著。