瓦斯电厂预处理系统性能提升

2021-08-26程宏

程 宏

(西山煤电发电公司, 山西 太原 030027)

瓦斯电厂预处理系统作用是对矿井所产生的瓦斯气体进行除尘、脱湿、加压、过滤、降温,并对气体进行输送和计量[1]. 由于发电机组对预处理出口气体要求严格(出口气体压力≤20 kPa,出口温度≤40 ℃),故而,瓦斯预处理系统冷却能力和增压效果优化是预处理性能提升的关键。

1 冷凝系统升级改造

屯兰瓦斯电厂采用南京某厂生产的集装箱式煤层气预处理系统,其内部有过滤装置、冷凝装置、升压装置、计量装置等[2]. 其中冷凝装置的原理是瓦斯气体进入水汽管式换热器,通过安装于集装箱顶部的冷水机组冷却防冻液,带走瓦斯气体中的一部分热量,冷却后的瓦斯气体进入液气分离器冷凝脱水。升压装置的原理是采用离心风机将瓦斯气体进行升压,由变频器控制将瓦斯气出口压力稳定在20 kPa.预处理系统运行示意图见图1.

图1 预处理系统运行示意图

1.1 存在的问题

夏季外部环境温度达到35 ℃时,预处理系统瓦斯气体出口温度会急剧升高,达到运行临界值40 ℃,为此发电设备只能降载运行,以降低预处理出口流量需求,进而降低风机转速,达到降低出口温度的目的。因此,环境温度升高会很大程度影响发电量。

1.2 问题分析

电厂通常采用的解决方案是夏季来临前提前维护冷水机组,清除露天冷水机组内部絮状杂物,补充氟利昂,更换氟利昂压缩机,但收效甚微,究其原因是由于水汽换热器能力有限。目前该厂采用两套并联安装的水汽管式换热器(筒径为DN300),参数见表1. 冷凝介质为防冻液,正常情况下通过将预处理入口瓦斯气体由40 ℃降低到26 ℃(经验值)冷凝,而防冻液的温度由5 ℃提高到13 ℃,经过水汽换热器的瓦斯气体再进入液气分离器内脱水,脱水后的瓦斯气体进一步经过离心风机升压后会由26 ℃再次机械升温至35 ℃左右(≤40 ℃警戒值)送出预处理系统出口。为了确保预处理系统出口瓦斯气体温度低于40 ℃警戒值,需要对预处理系统进一步研究。

表1 水汽管式换热器参数表

换热公式:

Q=λA(Tr-Δt)

(1)

式中,Q为换热量,W;λ为换热系数,W/(m2·℃);A为换热面积,A=3.14ndL,m2;Tr为高温介质的平均温度,℃;Δt为次热介质的平均温度,℃;n为换热器内部管数;d为换热管径,mm;L为换热管长度,m.

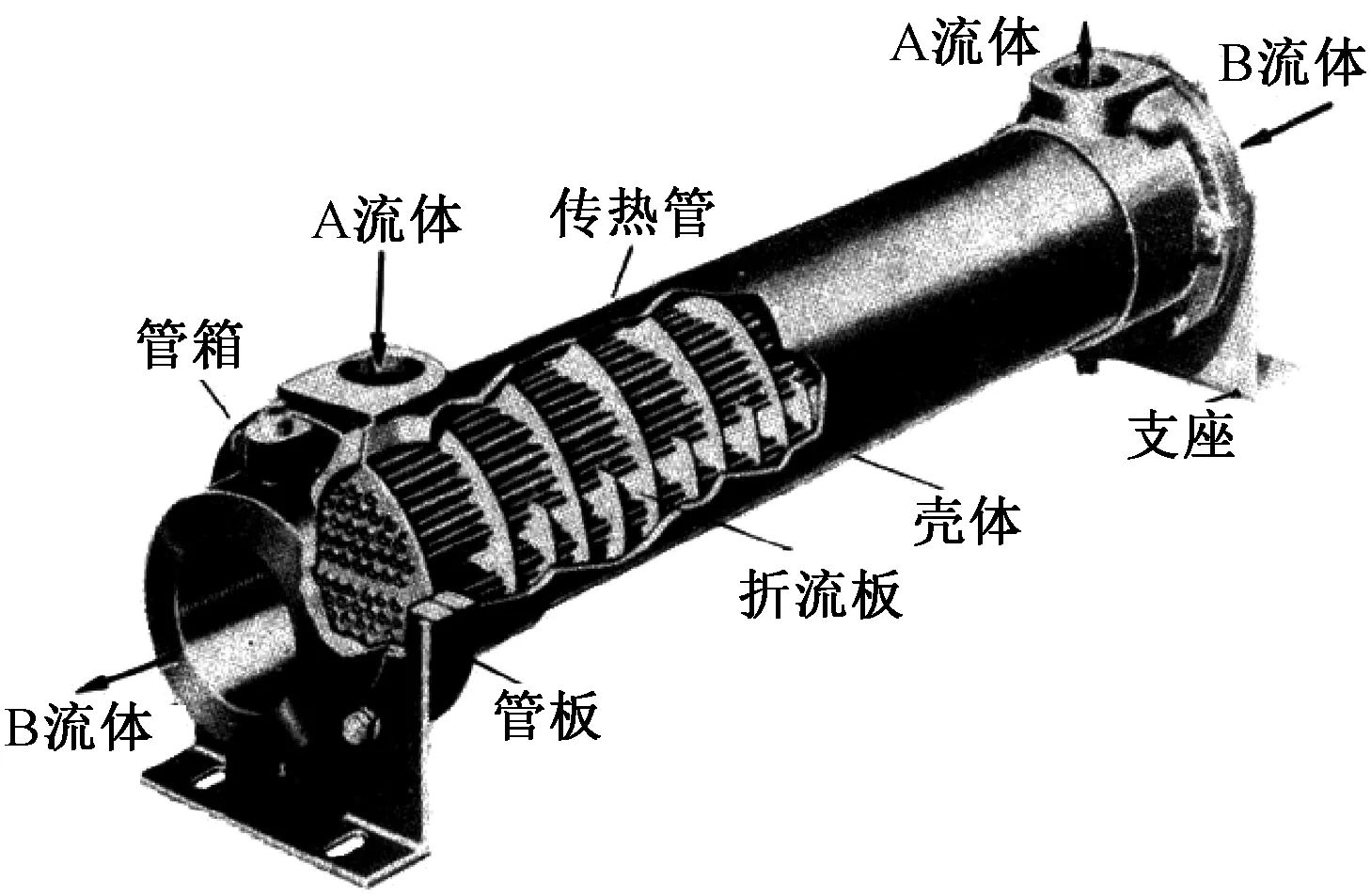

瓦斯气经过水汽管式换热器时,Tr=33 ℃(高温介质瓦斯气体温度由40 ℃降低到26 ℃,平均温度为33 ℃),Δt=9 ℃(低温介质防冻液温度由5 ℃升高至13 ℃,平均温度为9 ℃),换热管材为钛合金管λ为15.24 W/(m2·℃)[3],A=7.09 m2,由此计算出换热量Q=2 593.24 W. 管式换热器示意图见图2.

图2 管式换热器示意图

按照以往的解决方案,当夏季高温时,提高冷水机组冷却能力(补充氟利昂等),以此扩大冷凝介质防冻液的温度变化范围Δt,从而扩大高温介质的温度变化范围Tr,即公式内保持换热面积、换热系数、换热量不变的情况下,提高Δt,进而提高Tr. 然而,受到设备运行条件约束,为了防止管式换热器内管路结霜,防冻液的最低温度不允许低于5 ℃(设定参数),因此无法进一步提高Δt. 故而,单靠提高冷水机组能力降低防冻液温度是不行的。考虑保持原有的冷水机组能力不变,在液气分离器脱水阶段之后,离心风机增压阶段之前,增加一段管式换热器,达到气体进一步降温的目的,即瓦斯气体由26 ℃进一步降温,之后再经过离心风机增压。

1.3 升级改造

集装箱内部空间有限,在尽量保持冷水机组能力不变的状况下,选择在初过滤集装箱与精密过滤集装箱之间增加一段筒径DN400管式换热器(不影响原有管径,冷却管路并联于原冷水机组管路上),以此进一步增加换热面积,提高换热量,达到瓦斯进一步降温的效果。改造升级后的布置图见图3.

图3 改造后预处理冷水机组及水汽管式换热器布置图

根据现场条件,增加的管式换热器参数见表2.

表2 增加的管式换热器参数表

由于换热器筒径增加,内部管数更多,换热管管径、长度、材质不改变,采用原厂家系列型号管式换热器即可。假设换热能力与原DN300管式换热器一致,Q取2 593 W(前式已计算得出,实际换热能力要高很多),采用同样管路中的防冻液,Δt取经验值9 ℃,当瓦斯气经过第一次管式换热器和冷凝器处理后,瓦斯气体温度为26 ℃,此时再经过第二次管式换热器,A=12.31 m2,经过计算可知高温介质的平均温度为Tr=22.8 ℃,而高温介质的最低温度会高于低温介质的最高温度,即假设高温介质最低温度为防冻液出口最高温度13 ℃(Δt=9 ℃,最低温为5 ℃,防冻液最高温为13 ℃),所以第二次换热前入口瓦斯气最高温只要低于32.6 ℃即可满足(第一次换热后的瓦斯气体温度26 ℃),理论上瓦斯气体经过二次水汽换热出口温度为13 ℃.

此时瓦斯气体再经过离心风机增压、稳压、机械升温等作用,预处理系统瓦斯气出口温度相较于改造前(改造前机械升温会导致瓦斯气体由26 ℃升高至35 ℃)得到明显改善。

1.4 改造后实际运行情况

对已改造完成的1#预处理和未进行改造的2#预处理进行连续15天(每日13:00)监护运行,得出预处理出口排气温度对比,见图4. 从图4可以看到,经过改造后的1#预处理系统瓦斯气出口温度相较于2#预处理明显下降。且在生产过程中,1#预处理系统对应的发电机组可以实现高负载运行,保障了后续瓦斯发电机组的正常使用,也稳定了发电量。

图4 1#、2#预处理瓦斯气出口温度对比图

2 增压系统优化

2.1 存在的问题

瓦斯电厂预处理增压稳压系统主要包括:变频器、离心风机、精密过滤器、计量报警装置。其中主要设备离心风机为法国生产,由ABB生产的55 kW防爆电机同轴驱动,升压能力为32 kPa,单台最高流量为3 000 Nm3/h,采用两备一用进行轮换[4]. 离心风机经过多年运行,多次出现驱动端泄漏瓦斯现象,手动盘车卡涩,亟需对离心风机进行拆机检查。

对离心风机进行解体可以看出,风机瓦斯进口处和壳体内部严重生锈;驱动端轴与排气端轴密封档存在不同程度的磨损。这也是导致瓦斯泄漏的主要原因,此外可以看到排气端轴承室出现液体流出,轴承生锈严重,机械密封室出现大量泥垢。

2.2 问题诊断分析与优化

风机驱动端泄漏瓦斯是由于风机长期运行,壳体内部积累的泥垢与液体腐蚀导致风机驱动端和排气端轴与机械密封接触部位形成了不同程度的磨损,以及离心风机采用的锂基脂存在变质失效。为此进一步取样分析锂基脂的理化性质(已加注运行1 200 h,每隔3 000 h周期加注一次,每次加注50 g),实验室对取样锂基脂化验得到的测试结果见表3.

表3 原锂基脂理化测试结果表

锂基润滑脂生产用的脂肪原料主要是12-羟基硬脂酸和硬脂酸,12-羟基硬脂酸高温时容易失去羟基,酸值升高。由测试结果可以看出,样品酸值明显升高、锥入度变大、运动黏度随温度升高明显下降。说明运行温度(65~80 ℃)下原锂基脂变软,受氧化明显,抗磨性能下降,变质明显,需要更换。鉴于此,更换锂基脂为某品牌稠度值2级的锂基脂,并对轴进行抛光、更换原装机械密封;对离心风机进行轴密封处超音速喷涂修复,叶轮动平衡及轴晃动检测及修复,安装了原装机械密封及轴承,在出厂前对风机进行机械性能测试。

另外,针对风机内部泥沙量较大,对经过初级过滤器(每月更换一次)后的瓦斯气体进行实验室检测,瓦斯成分及杂质颗粒度见表4.

表4 1#预处理初效过滤器瓦斯气分析表

根据以上化验结果,参考运行操作规程,发现颗粒物粒度已超过规定5 μm,考虑初级过滤器滤芯已经失效,需及时更换初级过滤器。

2.3 优化后运行建议

1) 要定期检查预处理自动排水装置,确保液位指示正常。2) 定期检查离心风机皮带,确保皮带松紧度正常,手动盘车正常、无卡涩、无异响。3) 按照保养周期按时更换初效管理器、液气分离器滤芯,对风机轴承按时加注润滑脂。

2.4 优化后监测风机运行状况

在发电机组稳定运行时,预处理稳定输出瓦斯气流量在4 000 Nm3/h左右,分别对1#预处理系统(风机已保养)和2#预处理系统(风机未保养)风机频率、驱动端轴温进行监护,得到运行监护图,见图5.

图5 6月9日1#、2#预处理离心风机运行监护图

由图5可以看出,受环境温度影响,离心风机频率、驱动端轴温都会受环境温度的升高而升高,至15:00,离心风机的频率和驱动端轴温都达到最大值,但可以看出经过优化后的1#预处理系统的两台离心风机的风机频率和驱动端轴温相较于2#预处理系统每个时刻都有明显的下降,说明风机运行更加顺畅、稳定,也进一步降低了润滑锂基脂变质的风险,为设备稳定生产运行提供了保障。

3 总 结

通过对瓦斯电厂预处理系统存在的问题进行分析,在初过滤集装箱与精过滤集装箱之间增加一套水汽换热器,从而改善原有系统冷却能力不足的问题。通过对离心风机使用的锂基脂进行分析并更换,按照瓦斯气的测试结果更换初级过滤器,进而优化了预处理气体增压系统。现阶段华北地区高浓度瓦斯电厂多采用此类型的瓦斯预处理系统,夏季高温是制约预处理稳定运行的最大障碍,此冷却系统的改造和增压系统的优化,可以为同类型瓦斯电厂预处理系统夏季稳定运行提供借鉴。