高桩码头小范围结构撞损检测与评估

2021-08-25张翠莹刘全兴

张翠莹,刘全兴

(中交第二航务工程勘察设计院有限公司,湖北武汉 430060)

引言

某海港在建高桩梁板码头,在施工过程中意外受到超等级船舶撞击,码头结构发生局部损害,为评估码头结构受损程度,并为后续码头结构修复提供科学依据,需合理确定码头检测范围和结构检测方案。

1 依托项目概况

1.1 结构概况

某沿海煤炭进口码头,共设计1 万t 驳船卸煤作业泊位2 个,泊位总长265 m,宽24 m。码头水工结构采用高桩梁板结构,排架间距8 m,共设计排架34 榀,每榀排架下布置4 根φ1 350 mm 灌注桩。上部结构由钢筋砼迭合板、现浇前边梁、预安轨道梁、预安纵梁、预安后边梁和现浇横梁等组成[1]。码头结构典型剖面图见图1。

图1 码头结构典型剖面示意图

1.2 码头损害过程及损害表现

该码头煤炭卸船用桥式抓斗卸船机采用整机上岸形式进行运输安装,考虑到项目工期需求,在码头1 号泊位施工完成、2 号泊位施工完成40 %的情况下,码头4 台桥式抓斗卸船机由5 万t 级半潜驳一次运输到场,半潜驳计划在1 号泊位及部分2号泊位前沿靠泊,并在1 号泊位整机上岸。本项目码头设计船型为1 万t 驳船,而卸船机运输船为5万t 级半潜驳,属超等级船舶靠泊,为保证靠泊安全,靠泊过程中虽然采取了减载、多拖轮辅助靠泊等多重安全保障措施,但受码头前沿突发大流速潮汐横流影响,半潜驳船船首球鼻艏意外擦碰到码头2 号泊位13#排架、并撞击14#排架(排架位置见图2),碰撞事件发生后对码头进行了外观检查,码头1 号泊位、2 号泊位现有结构整体未发生明显位移、码头桩基未见明显弯曲或变位,码头13#、14#排架靠船构件混凝土局部掉角、14 号排架横梁端部水平变位约2 cm、14 号排架横梁两侧见混凝土明显损害(见图3)。

图2 码头损害排架位置图

图3 码头14 排架损害图

为进一步评估码头损害状况、为下一阶段的结构修复提供科学依据,需对码头进行损害检测及评估。

2 码头结构损害检测方案

2.1 损害检测内容及范围

该码头为典型的高桩梁板码头,码头损害发生时主体结构尚在施工,辅助工程系统尚未安装,因此损害影响仅限码头主体结构,通过对主体结构的外观检查,初步确定损害检测内容包括:桩基完整性及纵横梁系完整性。考虑到此次结构损害程度较小、影响范围有限,码头损害检测范围将以碰撞点为中心,采取初步确认检测范围、检测、结构评估、确认是否扩大检测范围的步骤,逐步完成结构损害检测与评估。本次撞损中心位于2 号泊位的14#排架,初步确认检测范围为13#、14#及15#排架,若13#和15#结构受损,应扩大检测范围[2]。码头排架示意图详见图4。

图4 码头排架示意图

1)桩基检测范围

优先检测14#前沿第一根桩14A,若此桩发现缺陷,则以该桩为中心扩大抽检范围,按照14B-13A-15A 的顺序进行;若还存在缺陷,依次继续扩大抽检范围。

2)梁板检测范围

外观检测范围:横梁HL13~HL15 外观;13 号至15 号排架间轨道梁、纵梁。

混凝土内部缺陷检测范围:优先检测HL14,若某桩段间的梁体外观完好且未发现内部缺陷,则检测终止;反之,则需扩大检测范围至HL13 和HL15。

2.2 桩基检测方案

本项目桩基为钻孔灌注桩,桩基设计直径1.35 m,桩长30 m。常规的灌注桩桩身完整性检测方法有预埋超声管、取芯、低应变三种方法,这三种方法均需在桩顶横截面设置击震点或安装相关传感器[3],就本工程实际现状而言,由于需检测桩基的上部结构已施工完成,已没有可供检测用的桩顶操作面,因而传统检测方法已经不适用于本工程。

根据《港口码头结构安全性检测与评估指南》及《水运工程地基基础试验检测技术规程》,既有结构下桩的完整性检测,可采用桩侧切割安放传感器的小平台,进行竖向激振的方法进行。

1)测试方法

在桩顶以下70 cm 处沿桩身四周对称切割四个锲形槽,锲形槽布置见图5。在一个槽安放加速度传感器,用专用小锤敲击在相对应的另一个槽顶混凝土面进行竖向激振,形成一个低应变弹性压力波,弹性波向下行进时如遇到横截面积或材料质量发生变化,就会激发出上行反射波,这些信号同桩底反射信号一起返回到接收侧槽口,波信号经信号中心处理成数字信号并利用配套软件进行分析,可以确定桩身是否完整以及在何处出现了什么样的问题(如灌注桩的扩径、缩径、离析、孔洞、夹泥和打入式桩的断裂、损伤等)。

图5 桩身完整性检测测点布置示意图

2)评定完整性等级划分标准

依据《水运工程地基基础试验检测技术规程》,并参照有关标准,将桩身质量分为四类:

Ⅰ类:检测波波形无异常反射、波速正常、桩身完好。

Ⅱ类:桩身砼结构基本完整,存在轻微缺陷,对桩的使用没有影响。

Ⅲ类:桩身砼结构完整性介于Ⅱ类和Ⅳ类之间,一般存在明显缺陷,对桩的使用有一定影响。宜采用钻芯法或声波透射法等其它方法进一步判断或直接进行处理。

Ⅳ类桩:检测波波形严重畸变、桩身有严重缺陷或断桩。

Ⅰ、Ⅱ类桩为完整性合格桩,Ⅲ类、Ⅳ类桩均为完整性不合格桩,Ⅲ类桩一般需要设计单位复核承载力后提出是否进行处理的意见,Ⅳ类桩则必须进行工程处理。

2.3 梁系及面板检测方案

1)水上外观检测

对码头水上部分的外观质量进行检查,并记录缺陷状况。若存在外观缺陷,则对现有的外观缺陷进行拍照,并用钢尺测量裂缝长度和破损面积,用智能裂缝测宽仪测量裂缝最大宽度。

2)混凝土内部缺陷检测

测点布置:

在被测构件的一对平行(或等测试距离)的测试面上,布置超声测试区域,每处检测区域进行超声测点网格布置,测点间距为200 mm。

各超声波测点用透明黄油作耦合剂进行充分耦合,采用对测法,依次测出各对应测点的声时值并记录。

数据处理及判定:

根据混凝土内传播的声时值计算得出混凝土声速值,进而计算混凝土声速值的平均值、标准差和变异系数:

式中:

vi——第 i 对测点的声速值(i=1、2、3 … n)(km/s),精确至0.01 km/s;

vm——各测点声速值的平均值(km/s),精确至0.01 km/s;

Sv——各测点声速值的标准差(km/s);

n ——测点数量;

δv——声速变异系数(%),精确至0.1 %。

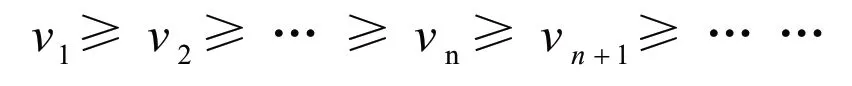

将测区各测点的声速值由大到小按顺序排列,即:

将排在后面明显偏小的数据视为可疑,再将这些可疑数据中最大的一个(假定为vn)连同前面的数据按上式计算出平均值和标准差,根据下式计算出异常情况的判断值v0:

式中:λ1——修正系数。

将判断值v0与可疑数据中最大值vn相比较,如vn≤v0,则vn及排列于其后的各数据均为异常值,并且去掉vn,再用v1~vn-1进行计算和判断,直到判不出异常值为止;当vn>v0时,应将vn+1放进去重新进行计算和判别。据此可以判断该区域是否存在异常点,即缺陷状况。

3 码头结构损害检测结论

3.1 桩

1)外观检查

本项目桩基采用钻孔灌注桩,桩基外壁由施工用钢护筒包覆,因而桩身未见表观裂缝,桩基表观缺陷主要表现为,14A 桩头与横梁连接处混凝土受扭碎裂,碎裂面积为50 cm×10 cm。

2)桩身完整性

根据检测顺序,首先对14A,13A 及15A 三根桩基,采用侧切割锲形槽法进行低应变桩基完整性检测,每根桩分别进行了4 组完整性检测测试实验,实验完成后对相关波形进行分析,经判别所检测的3 根桩均为Ⅰ类桩[4]。桩基检测典型波形图见图6。

图6 14A 低应变检测波形图

3.2 横梁

1)外观检测

梁系外观检测首先对HL13 和HL14 开展。

HL13 主要缺陷为:轨道梁至码头后沿方向第一榀纵梁间:下横梁西侧共计2 条裂缝,其中最大裂缝长度为169 cm,最大裂缝宽度为0.11 mm;下横梁东侧共计1 条裂缝,裂缝长度L=181 cm,最大裂缝宽度W=0.11 mm。

HL14 主要缺陷为:从北端往南300 cm 范围内混凝土破损露筋,钢筋变形,钢筋与混凝土之间粘结力破坏。轨道梁至码头后沿方向第一榀纵梁间:下横梁西侧共计14 条裂缝,其中最大裂缝长度为180 cm,最大裂缝宽度为0.43 mm;上横梁西侧共计9 条裂缝,其中最大裂缝长度为200 cm,最大裂缝宽度为0.48 mm;上横梁东侧共计5 条裂缝,其中最大裂缝长度为 200 cm,最大裂缝宽度为0.32 mm;上横梁底部共计7 条裂缝,其中最大裂缝长度为170 cm,最大裂缝宽度为0.28 mm。

图7 HL14 混凝土表观损害示意图

HL13、HL14 检查完成后,对临近的HL12 和HL15 进行了检查,未发现外观可见损害。

2)混凝土内部缺陷检测

横梁混凝土内部缺陷检测对于肉眼可见混凝土碎裂区域进行了分区,其中混凝土裂缝宽度小于5.0 mm 的开展内部缺陷检测,对于混凝土裂缝宽度大于5.0 mm 的区域,由于混凝土表观裂缝严重影响超声波的发射与收取,人为判断内部存在缺陷。根据横梁裂缝实际情况,此次横梁检测范围主要集中在HL13 横梁13A~13D 段及HL14 横梁14A~14D段,经测试相关检测部位超声波形较好,被测试区域混凝土声速在4.560 km/s~4.880 km/s 之间[4],且声速值的离差系数均较小(2 %),被测试构件混凝土内部质量密实性良好,未发现明显缺陷。

3.3 纵梁

1)外观检测

通过对HL12 与HL15 间纵梁外观检测后发现,纵梁损害主要发生在HL12 排架与HL13 排架间,主要表现为混凝土表面受拉开裂。本项目码头共布置6 榀纵向梁系,在HL12 与HL13 间的纵梁均出现了表观拉裂,其中最大裂缝长度为150 cm,最大裂缝宽度为0.81 mm。

2)混凝土内部缺陷检测

对所涉及到的纵向梁系进行了混凝土内部探伤检测,相应检测部位超声波形较好,被测试区域混凝土声速在4.580 km/s~4.900 km/s 之间,且声速值的离差系数均较小(2%),被测试构件混凝土内部质量密实性良好,未发现明显缺陷。

4 检测结论及修复建议

4.1 检测结论

本项目码头结构在超等级船舶的意外撞击下发生了局部损害,由于船舶瞬间撞击力较大,使得码头横梁HL14 前端瞬间发生混凝土弯曲破坏,从而吸收了绝大部分撞击能量,避免了码头整体结构损害的进一步发展,通过对桩基、混凝土梁系的外观和内部检测可知,码头结构损害仅在小范围内发生,码头受损程度有限,不影响整体结构的安全和耐久性。

4.2 修复建议

目前常用的码头结构修复方法有以下几种[5]:1)列席灌浆修补法;2)外包混凝土加固法;3)高分子聚合物砂浆涂抹法;4)外贴高强纤维材料或钢板加固法;5)纤维混凝土加固法;6)喷射砂浆法;7)更换法;8)体外预应力混凝土法等。合理的修复方案应根据项目的设计条件、使用条件、施工条件等综合确定,本项目主体结构施工尚未完成,主要施工设备机具仍在施工现场,且码头尚未移交,因而采用更换法最为合适。根据码头结构检测结论,仅HL14 前端由于混凝土受扭损害严重,其余部分构件均表现为表观裂缝,因而推荐对HL14 前端进行更换,对其余部分采取高分子聚合物砂浆封闭裂缝的修复方案。

5 结语

在码头结构损害发生后,合理的检测范围、适宜的检测方案,不仅能正确评估码头受损情况,同时也将对后续的结构修复起到指导作用。本项目损害发生后,立即启动检测程序,为后续结构修复提供了科学依据,可供类似情况码头结构检测参考。