土石坝压实质量连续检测指标影响因素分析

2021-08-25吴龙梁江辉煌彭新平高明显张新冈

吴龙梁, 江辉煌, 彭新平, 高明显, 黄 治, 张新冈

(1.哈尔滨工业大学(深圳) 土木与环境工程学院, 广东 深圳 518055; 2.铁科院(深圳)研究设计院有限公司, 广东 深圳518054; 3.深圳市建筑工务署,广东 深圳 518031; 4.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

1 研究背景

连续压实控制技术是根据振动轮的响应加速度数据计算获取连续检测指标测值,进而通过测值的大小评判填筑体的压实质量,并结合卫星定位技术实现压实质量的连续控制的先进检测技术[1-3]。该技术具有实时、全面、连续检测等显著优势,在土石坝、路基等填筑工程中得到了越来越多的应用[2-4]。

连续检测指标是连续压实控制技术的基础和核心,其性能对连续压实控制技术的可靠性具有重要影响。工程实践表明[1-2,5],在填料确定的情况下,碾压工艺的差异将会使得连续检测指标产生较大偏差,从而可能影响到连续压实控制技术的应用效果。为此,国内外学者开展了大量的压实质量连续检测指标影响因素的研究。Mooney等[6-7]分别以粗粒料和细粒料为压实材料开展了试验研究,发现了压实粗粒土的连续检测指标随振幅的增大而增大的规律,而压实细粒土的规律刚好相反,并通过研究揭示了振动压路机的振动频率、振幅和行进速度等工艺参数对CMV、CCV等指标的影响规律。范娟等[8]开展了振动碾压砂质板岩的试验,分析了振动压路机的振幅、振动频率、碾压速度和行驶方向对CMV指标的影响。刘东海等[9-10]针对堆石料研究了压实度计类指标与行车速度、碾压遍数、压实厚度、激振力等参数之间的相关性。

然而,既有研究大多针对单一指标或某一类指标,缺少对不同类型指标的横向比较。由于各类指标的计算原理差异明显,使得既有研究成果的参考性不够广泛。另外,连续压实控制技术针对不同填料的适用性不尽相同[1,6,11-14]。花岗岩残积土是我国土石坝采用的主要填料之一,而既有研究针对该类填料的研究较少见,限制了该技术的推广和应用。

因此,本文以花岗岩残积土为研究填料,通过开展现场试验,研究工程实际中主要的碾压控制参数对不同类别连续检测指标的影响规律,从而为土石坝碾压中连续压实控制技术的应用提供参考。

2 压实质量连续检测指标

目前,已提出的连续检测指标有10余种,根据不同的原理大体可分为3类:(1)压实度计指标。如瑞典的CMV、日本的CCV指标、美国的THD指标等;(2)力学指标。如瑞士的Ks和德国的Evib指标等;(3)动力学指标。如我国提出的VCV指标等。为了研究不同类型的连续检测指标的影响因素,本文分别选取常用的CMV、CCV、Ks和VCV指标作为典型代表进行研究。

2.1 CMV指标[15]

CMV(compaction measured value)是通过振动轮垂直加速度在频域上的2倍谐波振幅A4与1倍谐波振幅A2的比值乘以系数k(通常取300)得到的,其计算公式如公式(1)所示。

(1)

2.2 CCV指标[16]

CCV(compaction control value)指标是对CMV指标的改进,其基本原理与CMV相近。CCV指标同时考虑了整数倍和半倍谐波振幅,能够较好地表征谐波形态,其计算公式如公式(2)所示。

(2)

式中:A1~A6分别为0.5、1.0、1.5、2.0、2.5和3.0倍谐波的振幅。

2.3 Ks指标[17]

根据抵抗力Fs和位移zd的比值可表征土体的刚度/模量的原理,Anderegg[17]忽略压路机框架惯性的影响,提出了刚度系数指标Ks。该指标计算采用了两自由度模型,将土体近似为开尔文体,通过测量振动轮垂直加速度和偏心位置来确定滚筒惯性和偏心力,同时通过对加速度峰值积分确定位移振幅,从而得到公式(3)。

(3)

式中:φ为偏心力和振动轮位移之间的相位滞后角度,(°);Ω为压路机的激振频率,Hz;md为振动轮的质量,kg;zd为振动轮的位移,m;m0e0为振动轮中的偏心力矩,N·m。

2.4 VCV指标[18]

徐光辉等[18]根据动力学原理,建立了路基振动压实过程中响应加速度与压实程度的关系,以加速度响应指标VCV(vibration compaction value)作为连续压实控制指标。根据文献[18]的研究结果,VCV仅与振动信号、机械参数有关,即:

(4)

3 现场试验

3.1 试验概述

工程实践表明,振动碾压工艺中的碾压行进速度、激振力、碾压遍数既是影响连续检测指标测值的重要因素,也是土石坝碾压过程中的主要可控因素。因此,本文以上述4个碾压参数为变量开展现场试验,研究振动碾压工艺变动对连续压实控制技术的影响规律,分析各类连续检测指标在激振力变动下的适用性。为了方便现场操作,试验选定为深圳市某填筑工程项目,该项目占地约3×104m2,设计回填高度为6 m,摊铺厚度为30 cm,碾压遍数为6~10遍。现场试验时,场地北侧已回填4.5 m,场地南侧已回填完毕。回填施工采用了花岗岩残积土作为填料,通过室内土工试验得到的填料物理力学特性参数见表1。

表1 现场试验填料物理力学特性参数

根据研究目标需求,设计并开展了3项现场试验。试验1是基于正交原理设计不同的行进速度和激振力的工艺组合,研究行进速度和激振力对振动测值的影响规律。试验2是依次记录不同碾压遍数下各类指标的变化情况,研究碾压遍数与振动测值的关系。试验3是在不同激振力下进行相关性校验,研究激振力变动对连续检测指标适用性的影响。试验安排和设计概况如表2所示。试验中的碾压方向均为振动轮向前的正向碾压,填料摊铺厚度均为30 cm,连续检测指标采用了CMV、CCV、Ks和VCV指标,常规质量检测采用压实度K作为检测指标。

表2 现场试验安排和设计概况

3.2 试验设备

现场试验采用了徐州万邦生产的SRM222C型振动压路机,其激振方式为偏心式激振,自重为22 t,振动频率为17 Hz,激振力为220、340 kN。在振动压路机上同时安装了Dynapac公司生产的DCA型压实分析仪和广州中海达公司生产的连续压实控制设备,分别用以采集CMV和VCV指标。同时,将实时采集的振动加速度、频率、位置坐标等数据上传至远程平台以备后续分析。此外,为了获取Ks和CCV指标,在振动轮中轴的一侧安装有INV9823型压电加速度传感器,通过采集振动轮的加速度以推算指标测值。该传感器由北京东方振动和噪声技术研究所生产,其测试量程为25g,测试频率范围为0.5~4 000 Hz,测试分辨率为0.000 25 m/s2。振动数据采集仪器采用北京东方振动和噪声技术研究所生产的INV3062C型采集仪,数据处理和分析采用DASP V11动态信号采集分析系统。现场试验设备如图1所示。

图1 现场试验设备

3.3 连续检测指标的计算

通过对采集到的振动轮的加速度时域数据进行傅立叶变换获取频域数据,得到不同倍数谐波的振幅,再分别根据公式(1)和(2)获取CMV、CCV指标值。在利用公式(3)计算Ks指标时,md取9 600 kg,m0e0取2.794 N·m,参考文献[19]的研究成果确定相位滞后角度φ为π/3,位移zd近似通过加速度的二次积分曲线确定(积分常数项取零)。同时,提取连续压实控制设备记录的CMV、VCV指标值和坐标数据,通过对比分析不同计算系统获取的CMV值进行试验数据校核,采用两者偏差不大于20%时的测试数据进行结果分析。

4 试验结果与分析

4.1 激振力和行车速度的影响

通过开展试验1,得到了不同激振力和行车速度下各类连续检测指标的测值,如图2所示。

图2 不同激振力和行车速度下各类连续检测指标的测值

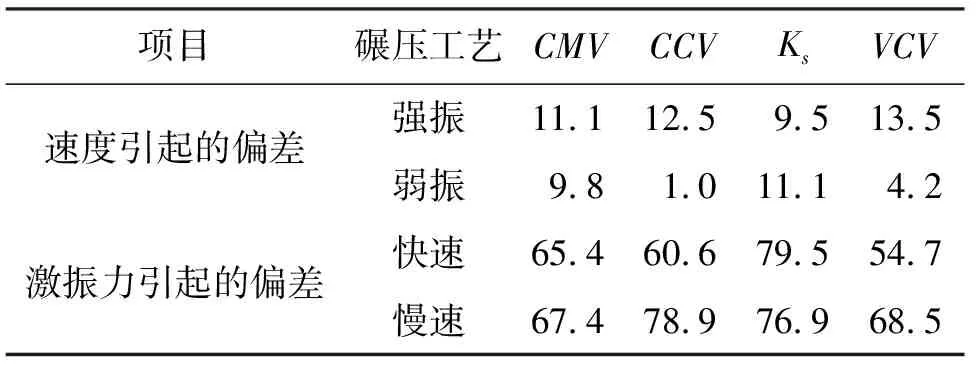

由图2可知,不同碾压工艺组合下各类振动测值均存在差异,表明激振力和行车速度对振动测值产生了一定的影响。总体上,强振碾压时的振动测值的均值较大,弱振碾压时相对较小;慢速行进时的振动测值的均值较大,快速行进时相对较小。在本试验条件下,CMV的平均值范围为37.26~68.47,波动幅度约为83.76%;CCV的平均值范围为38.46~69.53,波动幅度约为80.8%;Ks的平均值范围为26.03~51.15 MN/m,波动幅度约为118.7%;VCV的平均值范围为40.76~71.56 m/s2,波动幅度约为75.6%。由此可见,当激振力和行车速度不同时,振动测值的波动十分显著。因此,在土石坝的连续压实控制技术的应用中,需尽量确保激振力的相对恒定。为了深入研究激振力和行进速度对各振动测值的影响规律,计算得到了如表3所示的不同工艺引起的连续检测指标平均值的偏差。表3中平均值偏差的计算以较小值为基准。

表3 各连续检测指标平均测值偏差 %

由表3可知,在本试验条件下因行进速度引起的各类指标测值偏差的范围均小于14%,因激振力不同所产生的偏差范围为54.7%~78.9%。由此可见,由速度引起的测值偏差相对较小,而因激振力引起的偏差相对较大。除力学指标Ks外,其余各指标在弱振碾压工况下因速度引起的偏差相对较小,在不同行进速度下各指标因激振力引起的偏差较为接近。因此,建议采用弱振碾压工艺进行土石坝的连续碾压检测。

4.2 激振力对相关性校验的影响

由4.1节结果可知,激振力对连续检测指标测值的影响较大。因此,有必要进一步研究激振力对各指标相关性校验的影响。通过开展试验2分别获取了在强、弱振碾压工艺下的连续检测指标测值和常规质量检测结果。对各测点处采集的试验数据进行一元线性回归分析,得到了不同激振力下各连续检测指标与压实度的相关性校验结果,如图3所示。汇总图3中的决定系数,结果见表4。图3和表4中“强、弱振”是基于强振碾压和弱振碾压工艺下的全部测试数据得到的相关性分析结果。

图3 不同激振力下各连续检测指标与压实度的相关性校验结果

表4 不同激振力下各连续检测指标与压实度关系的决定系数R2

由图3和表4的结果可知,在弱振碾压测试工况下,各类指标与压实度之间的决定系数均大于0.5,具有数学意义上的强相关性,能够满足工程应用要求;在强振碾压测试工况下,CMV和CCV指标与压实度之间的决定系数分别为0.38和0.40,小于工程应用的最低标准。此外,各指标在弱振碾压测试下得到决定系数均大于强振碾压测试工况。分析其原因可知,当填筑体的压实程度一定时,强振碾压测试将产生更多的振动轮“跳振”情况。然而,“跳振”时振动轮与填筑体是非耦合的接触,背离了连续压实原理中的两者耦合接触的基本假设条件。因此,强振工况对指标现场校验的影响更显著。

相同工况下,基于VCV和Ks指标获得的决定系数相比CMV、CCV指标更大,表明力学和动力学指标更适用于本试验的工程碾压条件。在不同激振力强度下,基于CMV、CCV、VCV和Ks指标得到的决定系数波动范围(以弱振结果为基准)依次为30.9%、37.5%、15.1%和25.3%。CMV、CCV指标的决定系数产生的偏差较大,VCV和Ks指标的决定系数偏差相对较小,表明基于压实度计指标的相关性校验受到激振力的影响更显著。此外,各类指标的强、弱振组合测试的决定系数相比强振测试既有增大情况也有减小情况。由此可见,当激振力不恒定时可能会对相关性校验造成不确定的影响。因此,在进行相关性校验时需确保激振力相对恒定。

4.3 碾压遍数的影响

在试验3中,将50 m长的碾压长度按照5 m的间隔道划分为10个检测单元,从起始线向终止线依次编号为1#~10#。得到了不同碾压遍数下各检测单元各连续检测指标的平均值,如图4所示。

图4 不同碾压遍数下1#~10#检测单元各连续检测指标的平均值

由图4可知,随着碾压遍数的增加各检测指标均呈现增大趋势。由实践经验可知,碾压遍数越多,填料的压实程度将越高,用以表征填筑体压实程度的连续检测指标值随之增大。图4表明,各检测单元的测值平均值并没有随着碾压遍数的增加而线性增加,存在一定的波动变化。分析其原因可知,测试时的行进速度是通过压路机司机踩踏油门控制的,行车速度存在一定的波动变化,加上测试时采用了强振碾压,根据4.1节的结论可知,强振碾压时由行车速度的波动可能会引起更大的振动测值的变化。另外,碾压测试时的碾压方向正反相间,尽管碾压方向对连续压实控制的影响较小[8,20],但是这也对振动测试造成了一定的影响。

为了进一步研究各类指标与碾压遍数的关系,对不同碾压遍数下各检测单元的测值平均值进行了相关性分析,计算了碾压遍数与连续检测指标测值的决定系数,结果如表5所示。

由表5可知,各类指标与碾压遍数之间的决定系数均大于0.5,具有较强的线性相关性,表明采用上述指标表征压实质量具有一定的可行性。分析表中决定系数的平均值可知,基于Ks指标的结果最大,VCV次之,CMV和CCV相对较小。表明在本试验条件下,力学类指标能够更准确地反馈压实程度的变化。因此,在采用以碾压遍数为主要控制因素的碾压工艺法和测值增量法进行连续压实控制时,选用Ks和VCV指标更为合适。

表5 不同检测单元各连续检测指标与碾压遍数关系的决定系数R2

5 结 论

本文通过开展现场模拟试验,较为系统的研究了各压实质量连续检测指标的影响因素,所得结论可为土石坝的连续碾压控制提供技术指导和参考。本文得到的主要结论如下:

(1)在本试验条件下,因激振力变动所产生的各连续检测指标测值的偏差约为50%~80%,因行进速度变动产生的偏差在15%以内。此外,因激振力引起的各指标的相关性校验结果的偏差约为15%~30%。因此,在连续压实控制技术的实际应用中需确保激振力相对恒定。

(2)各连续检测指标在弱振工况下得到的决定系数相对较高,因此建议采用弱振工艺进行连续碾压监测。

(3)相比CMV和CCV指标,Ks和VCV指标与碾压遍数具有更好的相关性。因此,在采用碾压工艺法和测值增量法进行连续压实控制时,可优先选用Ks和VCV指标作为控制指标。