轻量化耐火材料的研制与应用

2021-08-25顾华志付绿平张美杰

顾华志 付绿平 黄 奥 张美杰 邹 阳

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

耐火材料在服役过程中的损毁是高温工业产品品质和生产效率降低的重要原因之一[1]。传统耐火材料追求的骨料致密化,对材料的抗热震性能不利[2];而基质设计较简单,较难实现紧密堆积,对抗渣性能不利。为此,提出了“骨料微孔化,基质紧密化”的思路,谋求解决耐火材料抗渣性能与抗热震性能之间的矛盾。一方面,采用显气孔率低、孔径小(微纳米尺度)的微孔耐火骨料,在保证材料抗渣性能的同时,提升材料的抗热震性能和隔热性能[3-5];另一方面,对材料基质的粒度分布进行精细控制,实现紧密化设计,提升材料的抗渣性能。

本工作中,采用了显气孔率低的轻量化微孔耐火骨料,并基于Dinger-Funk方程构建轻量耐火材料基质堆积密度预测模型,对轻量化耐火材料的基质进行紧密化设计。在此基础上,制成轻量铝镁浇注料,并介绍了在钢包工作层的应用效果。

1 试验

1.1 微孔耐火骨料的性能检测

利用阿基米德排水法测定微孔耐火骨料的体积密度和显气孔率;利用ACCUPYC 1330型全自动真密度分析仪测定微孔耐火骨料的真密度,计算总气孔率及闭口气孔率。采用Flashline-5000型激光导热仪测试热导率;采用Quanta 400型场发射扫描电子显微镜观察显微结构。采用浸泡法研究微孔骨料的抗渣性能。将耐火骨料与合成炉渣粉(化学组成见表1)按3∶1的质量比置于氧化铝坩埚中混匀,放入电炉中,以7℃·min-1的升温速率加热至1 600℃保温3 h后,将骨料试样切开观察其侵蚀情况。采用JSM-6610型扫描电镜观察侵蚀后微孔骨料的显微结构。

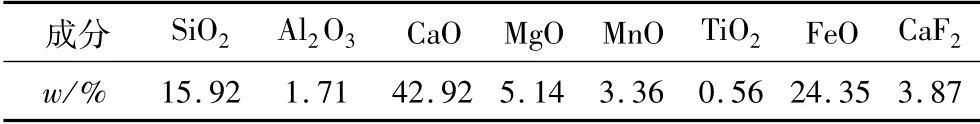

表1 合成炉渣的化学组成

1.2 轻量铝镁浇注料的制备以及性能测试

1.2.1 基质粒度分布设计

目前关于耐火材料粒径分布的研究大多着眼于其对材料流动性或作业性能的影响,基于Andreassen方程的粒度分布计算已无法满足轻量耐火材料基质紧密化设计的要求。鉴于此,首先研究建立轻量铝镁浇注料基质颗粒紧密堆积模型,计算不同堆积参数下的基质粉体颗粒的理论堆积密度。

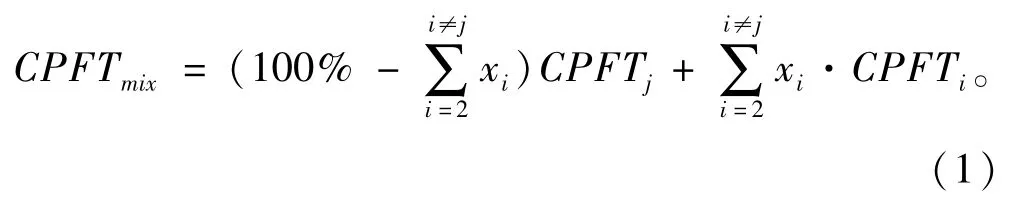

对Dinger-Funk方程和基质粉体球形度进行修正,计算出具有最大理论堆积密度的浇注料基质的粒度分布[6]。对于由X种不同密度的粉体颗粒(d<0.088 mm)构成的浇注料基质混合粉体,其每种原料的粒度分布的CPFTi(小于某一粒径dn所占颗粒数量的百分比)可由试验测定。混合后基质总体的CPFTmix可由每一种原料的CPFTi及其体积百分数xi依式(1)计算:

若已知的最紧密堆积理论(理想)粒度分布CPFTideal,对应的符合该粒度分布基质的各组成原料质量mi可依据式(2)采用多元回归分析函数g求得:

1.2.2 轻量铝镁浇注料的制备以及抗渣性能测试

根据计算结果制备不同q值的轻量铝镁浇注料,对比其显微结构以及抗渣性能。以微孔刚玉作为颗粒料,以电熔镁砂细粉、白刚玉细粉、活性氧化铝微粉为粉料,以铝硅凝胶粉为结合剂,调整微孔刚玉细颗粒(粒径<1 mm)和基质粉料的含量,制备q值分别为0.25、0.28、0.31、0.34的轻量铝镁浇注料。采用静态坩埚法测试浇注料的抗渣性能,所用钢包渣的化学组成见表2。将装钢包渣的浇注料坩埚试样于1 600℃保温3 h后,沿其中心线切开,观察其侵蚀渗透情况。

表2 钢包渣的化学组成

1.2.3 基质紧密化轻量铝镁浇注料的抗渣性能

根据上述研究结果,选用微孔刚玉和普通刚玉作为骨料,以电熔镁砂细粉、白刚玉细粉、活性氧化铝微粉作为粉料,以纯铝酸钙水泥作为结合剂,基于基质紧密化设计制备轻量铝镁浇注料,对其进行抗渣性能测试,并与普通铝镁浇注料进行对比。所用转炉终渣的化学组成见表3,采用静态坩埚法于1 600℃保温3 h后,沿其中心线切开观察侵蚀渗透情况;并采用IPP 6.0软件测量装渣孔面积、侵蚀面积和渗透面积,计算侵蚀指数和渗透指数。

表3 转炉终渣的化学组成

2 结果与讨论

2.1 微孔骨料的性能

2.1.1 微孔刚玉和普通刚玉

制备的微孔刚玉骨料与普通刚玉骨料的性能对比见表4。可以看出:与普通刚玉相比,微孔刚玉A体积密度降低约11.3%,总气孔率显著增加,显气孔率有一定增加,闭口气孔率为普通刚玉的两倍,热导率比普通刚玉的降低了53%;微孔刚玉B体积密度与普通刚玉的差别不大,显气孔率仅为1%,闭口气孔率明显增多,热导率降低38%。

表4 不同刚玉骨料的性能参数

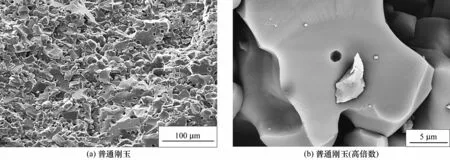

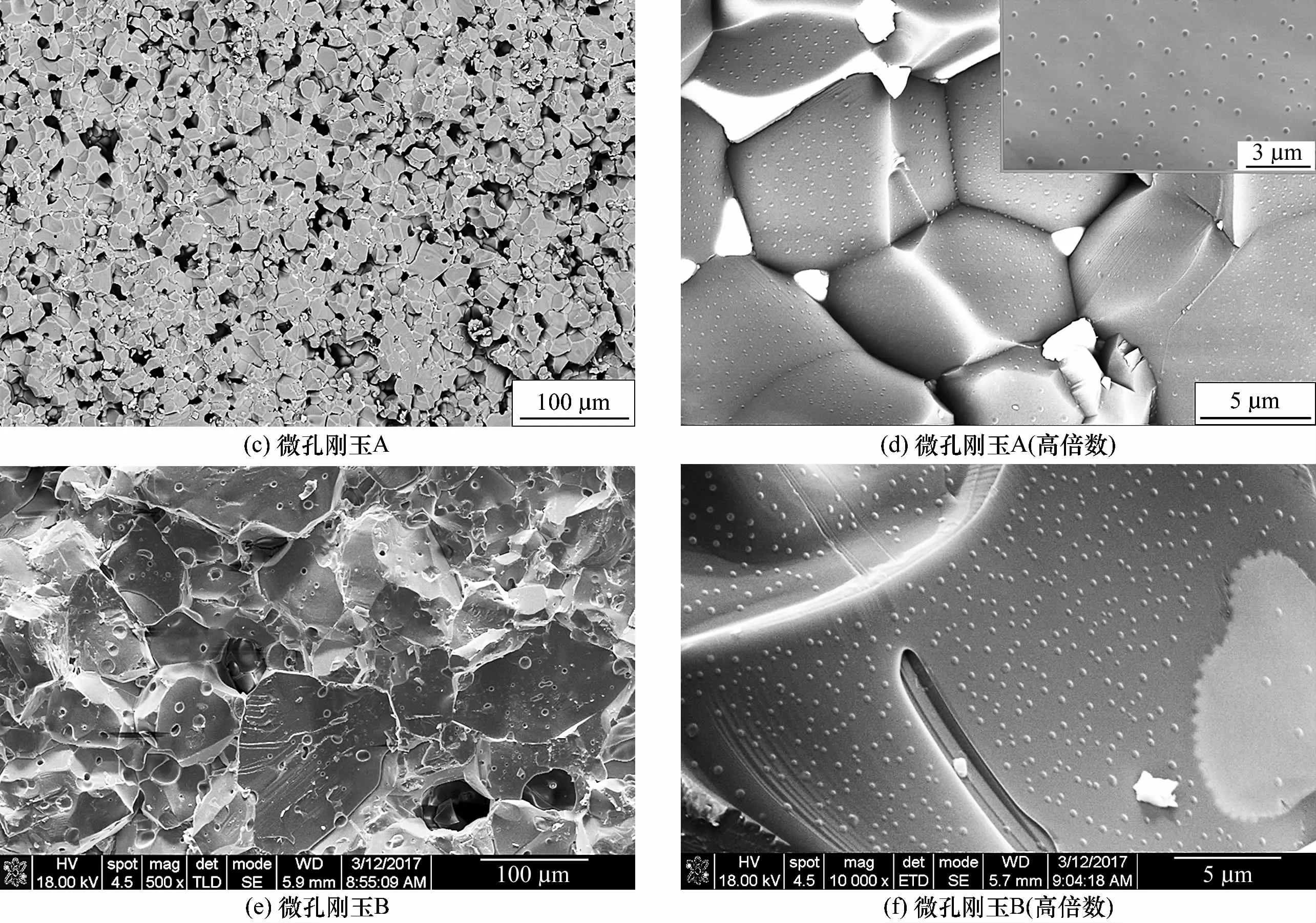

不同刚玉骨料的SEM照片见图1。可以看出:普通刚玉中孔洞数量较少,高倍数SEM照片显示其封闭气孔少。微孔刚玉A中气孔呈现尺度分布,晶粒之间存在5~10μm的晶间气孔,高倍数SEM照片显示晶粒内部存在大量0.1~0.3μm的封闭气孔[7]。微孔刚玉B气孔分布较为均匀,晶粒内部存在着大量1~5和0.1~0.3μm的封闭气孔。

图1 不同刚玉骨料的SEM照片

2.1.2 微孔矾土和微孔镁砂

制备的微孔矾土和微孔镁砂以及普通矾土和镁砂的性能对比见表5,显微结构照片见图2。可以看出:微孔矾土和微孔镁砂晶粒内部均存在纳微米级气孔,显气孔率较低,闭口气孔率较高,800℃下热导率分别比普通材料的降低24%和25%。

2.1.3 微孔骨料的抗渣性能

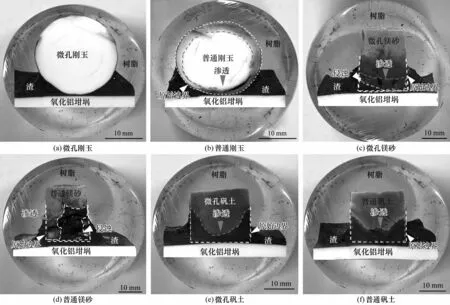

不同骨料与熔渣反应后的剖面照片见图3。对于刚玉和矾土骨料而言,微孔骨料和普通骨料的熔渣侵蚀程度均较轻,但微孔骨料的渣渗透面积小于普通骨料的。而对于镁砂而言,微孔骨料抵御熔渣侵蚀和渗透的能力均要优于普通镁砂。

图3 不同耐火骨料与熔渣反应后的剖面照片

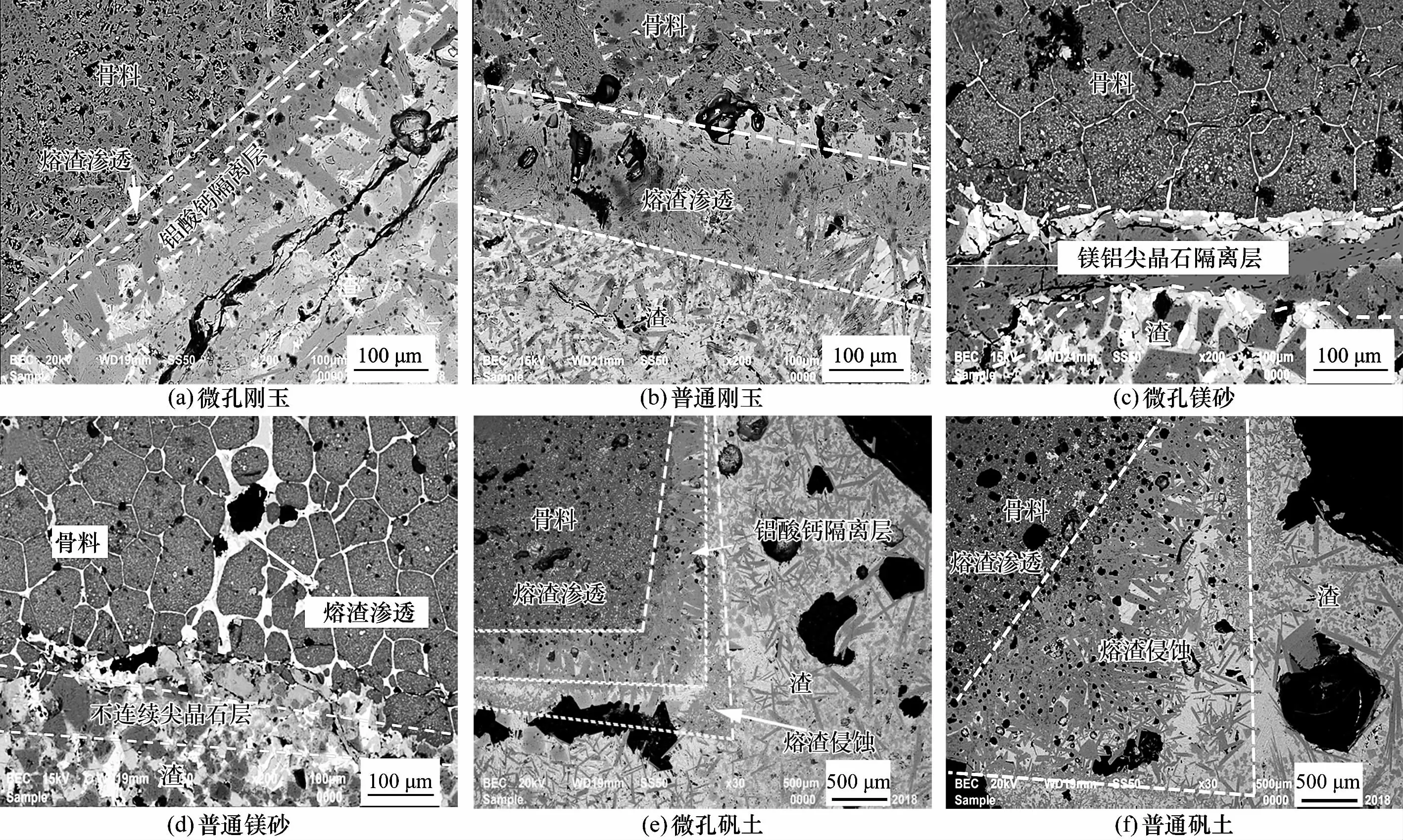

不同骨料与熔渣反应界面的显微结构照片见图4。可以看到:在微孔骨料与熔渣的反应界面上,高熔点相分布均匀且连续,可以缓解熔渣对骨料的侵蚀和渗透。但在普通骨料与熔渣的反应界面上,高熔点相分布不连续,导致材料被进一步侵蚀渗透。

图4 不同耐火骨料与熔渣反应后的SEM照片

以上结果表明:微孔材料在与熔渣反应时,由于存在较多微小气孔,可以使得高熔点相在反应界面快速沉淀析出,形成隔离层而延缓熔渣侵蚀渗透,因而表现出更优的抗渣性能[8]。

2.2 不同q值对轻量铝镁浇注料性能的影响

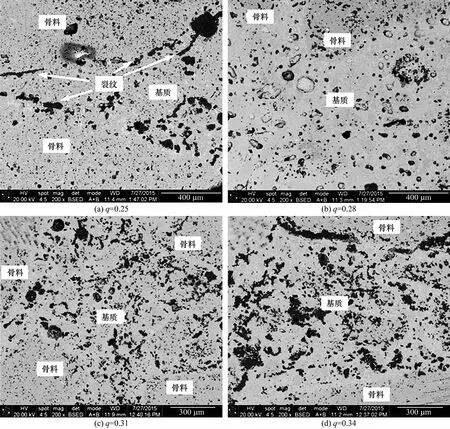

基质q值从0.25增大到0.34,经1 550℃保温3 h烧成后试样的显微结构照片见图5。图5(a)中用箭头标出了q=0.25试样骨料与基质交界处存在的一些较大的孔隙。这可能是由于该试样基质中微粉含量高,烧结时基质收缩较大,导致其与骨料边缘发生了脱离。图5(b)显示q=0.28试样的基质整体上更加致密,孔隙分布均匀,也不存在基质与骨料脱离的现象。图5(c)和图5(d)显示,q=0.31和q=0.34的试样的基质结构疏松,孔隙较多。

图5 不同基质粒度组成试样的显微结构照片

具有不同基质粒度组成试样渣蚀后的剖面照片见图6。

图6 不同基质粒度组成试样渣蚀后的剖面照片

由图6可以看出:随着q值从0.25增大到0.34,试样的抗渣性能先提高再降低,在q=0.28时受到的侵蚀和渗透最小。这是因为该试样的基质堆积更为紧密,孔隙分布均匀,基质与骨料结合良好。而其他3组试样均由于基质结构相对较疏松,孔隙较多,试样的抗渣性较差。

2.3 基质紧密化轻量铝镁浇注料的性能

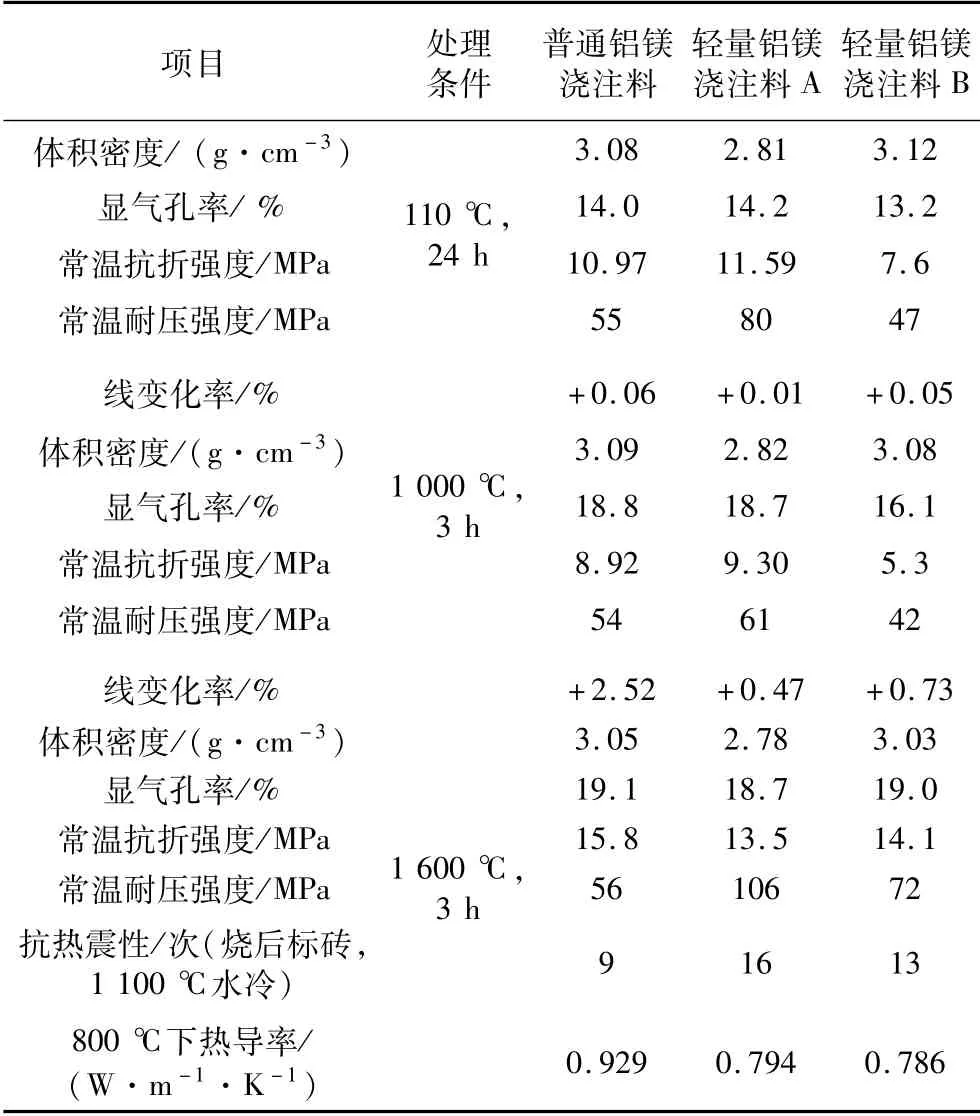

基质紧密化后轻量铝镁浇注料及普通铝镁浇注料的性能测试结果见表6[9]。可以看出:相比于普通铝镁浇注料,轻量铝镁浇注料的高温体积稳定性、抗热震性和隔热性能均更为优异;同时,在一些条件下热处理的强度反而升高。

表6 不同铝镁浇注料的性能参数

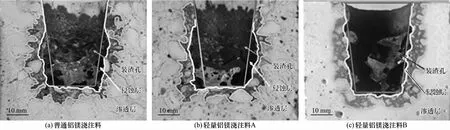

抗渣试验后铝镁浇注料的剖面照片见图7,抗渣性能指标见表7。可以看出:相比于普通铝镁浇注料,轻量铝镁浇注料A侵蚀指数和渗透指数分别降低41%和26%,轻量铝镁浇注料B侵蚀指数和渗透指数分别降低59%和7%;表明轻量铝镁浇注料具有更优的抗渣性能。

图7 不同铝镁浇注料1 600℃保温3 h静态坩埚法抗渣试验后剖面照片

表7 不同铝镁浇注料的抗渣试验结果

3 工业应用

采用微孔刚玉A生产的铝镁预制块在武钢炼钢总厂四分厂投入试用,使用寿命达到195次以上,残砖厚度均≥85 mm,优于四炼钢现用的无碳预制块。采用微孔刚玉B生产的铝镁预制块也在马钢四炼钢投入试用,每炉平均侵蚀速率为0.57 mm,比普通钢包预制砖的每炉平均侵蚀速率0.62 mm的小。

4 结论

(1)制备的微孔刚玉、微孔矾土、微孔镁砂的闭口气孔率大于8%,晶内存在大量纳微米气孔,热导率比普通耐火骨料降低20%~50%,抗渣性能与普通原料相当。

(2)基于颗粒紧密堆积理论建立轻量耐火材料基质堆积密度预测模型,实现了基质粒度分布精细控制,有效提升了材料的抗渣性能。

(3)与普通铝镁浇注料相比,采用微孔刚玉为骨料制备的轻量铝镁浇注料,不仅抗热震性好,热导率减小,而且抗渣性能与普通铝镁浇注料相当。

(4)以微孔刚玉为骨料生产的铝镁预制块,在钢包工作层使用优于现用的无碳预制块。

致谢:本工作得到江苏晶鑫新材料股份有限公司、武钢耐火材料有限责任公司、瑞泰马钢新材料科技有限公司、武汉如星科技有限公司等大力支持,在此一并表示感谢!