陶瓷圆盘过滤机的升级改造

2021-08-23霍华

霍 华

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

陶 瓷圆盘过滤机由于具有占地面积小、节能等优势,被广泛应用到电厂石灰石湿法烟气脱硫的石膏脱水工艺中。运行过程中,具有水凝性的石膏和杂质等会凝固在陶瓷滤板中,使滤板的过滤效果变差、滤饼含水率变高,即使停机酸洗,也很难保证滤板的过滤效率。以此长期运行,设备的检修维护量和备件消耗量极大,严重影响了电厂的稳定运行。

国内某大型 2×350 MW 超临界热电机组新建时选择了 3 台陶瓷圆盘过滤机,投产后滤板过滤效率衰减严重,处理能力达不到设计要求,吸收塔浆液密度居高不下;滤饼含水率高,石膏回收处理困难;检修维护工作量大,人工费用大幅上涨。基于以上问题,电厂迫切需要进行设备的升级改造,但陶瓷圆盘过滤机仅投产半年,不能进行整体设备的更换,只能对陶瓷圆盘过滤机进行升级改造。

1 改造前情况

陶瓷圆盘过滤机型号为 HX-120-TC,过滤面积为 80 m2,中心轴转速为 0.1~ 1.0 r/min,主轴电动机功率为 5.5 kW,搅拌转速为 11~ 22 r/min,搅拌电动机功率为 11 kW;辅机部分配 2BV161 型真空泵,功率为 15 kW,酸洗泵功率为 5.5 kW;外形尺寸为 (长×宽×高) 6 200 mm×3 530 mm×3 180 mm。过滤机滤盘直径为 2 360 mm,盘数为 14 盘,每盘有 12 块滤板。

陶瓷圆盘过滤机的结构如图 1 所示。其过滤原理是利用抽取陶瓷板内腔真空产生与外部的压差,使悬浮浆液中的固体吸附在陶瓷盘片上。盘片为多孔刚玉或碳化硅材质,盘片中布满了直径极小的微孔 (0.1~10 μm)[1],在毛细作用下微孔中的水阻止了气体和其他固体颗粒的通过,充分利用系统中真空达到固液分离的目的。滤液通过盘片、中心轴管道、分配阀及真空受液槽排出。为保证盘片的过滤效率,卸饼后,压缩空气和净化水的混合物通过分配阀进入盘片内腔,从内而外地对盘片进行反冲洗;停机时,将盘片浸泡在硝酸溶液内,并通过超声波振动进行化学清洗[2]。

图1 陶瓷圆盘过滤机结构示意Fig.1 Sketch of ceramic disc filter

石灰石粉杂质多,工艺水中的酸不溶物指标偏高,除尘效果不好,部分粉尘进入吸收塔,吸收塔内石膏结晶不佳,以上都会影响石膏浆液的品质,造成石膏晶体颗粒细而黏,堵塞陶瓷盘片。一旦堵塞,很难通过反冲洗和酸洗将其恢复,大大降低了设备的利用效率。尤其是在电厂投运初期,工艺系统不稳定,陶瓷圆盘过滤机的过滤问题更加明显。长期运行时,被堵塞的陶瓷盘片容易被浆液和化学洗剂腐蚀变脆,运行中稍有偏摆就会被刮刀损坏[3],甚至出现陶瓷盘片全部损坏破碎的情况,如图 2 所示。

图2 盘片损坏情况Fig.2 Damage of disc slice

2 升级改造

针对目前设备的运行情况,利用圆盘过滤机的原有槽体、传动部件和主要工艺系统,对滤盘装置、分配阀、吹风系统、槽体卸料斗和辅机系统进行升级改造,达到电厂要求 25~ 40 t/h 的处理能力,并且可以长期稳定运行。

2.1 滤盘装置的升级改造

2.1.1 过滤面积

现场实测陶瓷滤板的有效过滤面积为 85 m2,电厂实际要求处理能力为 25~ 40 t/h。根据处理能力,将 7 盘滤板进行升级 (见 2.1.2),7 盘滤板进行封堵,如图 3 所示。改造后,单盘滤板的有效过滤面积为5.4 m2,7 盘共计 37.8 m2。按现有真空泵抽气量,改造后过滤机的配气比仅为 0.22 m3/(m2·min),相对于传统真空滤布盘式过滤机,其能耗极低。

图3 改造后的陶瓷圆盘过滤机Fig.3 Upgraded ceramic disc filter

2.1.2 滤板

陶瓷圆盘过滤机每盘仅 12 片滤板,小端弦长为310 mm,大端弦长为 565 mm,滤板长为 580 mm。原陶瓷滤板为整体烧制,内部留有孔道作为滤液汇集流出用,所以整体强度极高。改造后,滤板为整体钢制 (见图 4),两面有不锈钢网孔,内部需要设置多道加强肋。尤其在滤板弦长方向,既要保证滤液流出不受影响,又要避免因强度不够造成滤板弯折。

图4 改造后的钢塑复合填充滤板Fig.4 Steel-plastic composite filled filtration plate after upgrading

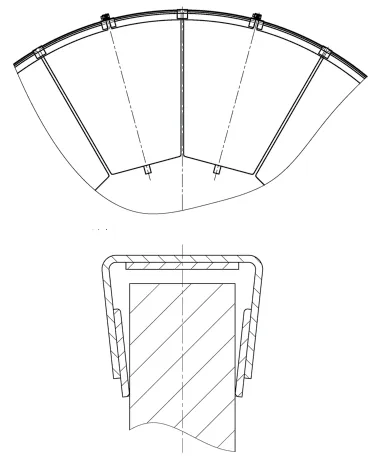

2.1.3 固定方式

为了保障滤板安装的稳定性,原陶瓷滤板采用两点固定方式,如图 5(a) 所示,在螺栓压紧处两侧设置凸起,穿过螺栓后压紧到中心轴固定环上。在滤板过滤平面设有凸起结构,对于需要套装滤布的滤板来说,会造成滤布安装不贴合、有褶皱,影响滤布使用寿命。升级后的滤板为平面设计,套装滤布后,在螺栓位置安装密封压环,如图 5(b) 所示。压环内装有密封胶圈,可以密封开孔的滤布;外部为刚性,可以为压紧滤板提供支撑。滤板的两侧压环通过硬性连接杆连接,方便安装。

图5 陶瓷滤板固定方式的改进Fig.5 Upgrading of fixing mode of ceramic filtration plate

2.1.4 导轨

陶瓷圆盘过滤机直径仅为 2 360 mm,每盘只有12 片滤板,单块滤板的角度为 30°,径向宽度为 600 mm。为了保证滤盘的平整度,根据滤板结构,在外圈设计了弹性较大且质量极轻的尾夹式导轨[4],如图6 所示。导轨类似于弹簧尾夹形式,夹紧相邻的两块滤板,在每块滤板的中间设置连接处,拆卸方便。尾夹式导轨为全包式,可以包裹住滤盘外缘,避免外缘导轨积料。

图6 尾夹式导轨Fig.6 Tail-clipped rail

2.2 分配阀的改造

改造后的过滤机运行时需要低转速运行,以延长吸干时间,降低滤饼含水率。但同时存在一个矛盾,转速低、吸液时间长,滤饼会变厚,反而不利于降低含水率。为此,对分配头进行针对性改造,即使转速很低时,滤饼仍能控制在一定厚度范围内。

改造前,陶瓷圆盘过滤机吹风区的作用是卸饼后用压缩空气和纯净水的混合物冲洗陶瓷盘片内的微孔,吹风时间越长,效果越好。改造后,过滤机吹风区的作用是对滤布进行再生,类似于打碎陶瓷盘片的过程,所以对瞬时风压及风量要求高,因此对分配阀进行改造。改造后将此区域缩小,通过与电磁阀配合,每次吹风仅吹落一块滤板上的滤饼。分配阀的改造如图 7 所示。

图7 分配阀的改造Fig.7 Upgrading of distributing value

2.3 吹风系统的改造

如果设备在卸饼上采用完全吹风卸饼,每次的压缩空气吹入都是对系统真空的消耗,长时间运行会造成系统真空度越来越低,影响过滤效果。改造时,采用了双吹风系统卸料[5],如图 8 所示。吹风系统并联接入 A、B 两路压缩空气,A 路有阀门可以调整风量大小,B 路有常闭电磁阀。电磁阀通过 PLC 控制,每间隔 4 块滤板打开一次[6]。过滤时,A 路阀门一直保持小角度开合状态,提供较小的压缩空气风量;两侧滤板在旋转时,设有计数装置,每转过 4 块滤板,PLC 控制电磁阀打开一次,提供大量的压缩空气,完全吹落滤饼,对滤布进行再生。此种方式减少了对真空的消耗,延长了滤布的使用寿命,有利于过滤机保持稳定的处理能力。

图8 双吹风管路系统Fig.8 Pipeline system with two-way blower

2.4 槽体的改造

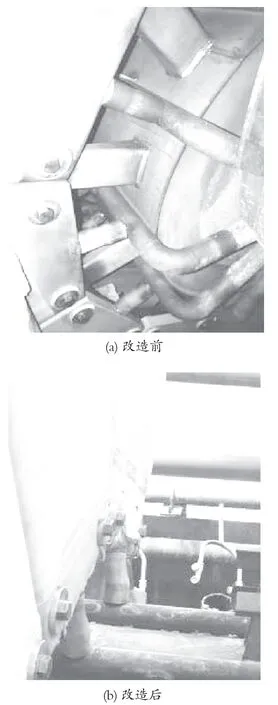

通过上述改造后,圆盘过滤机滤饼厚且卸饼率高,但陶瓷过滤机设计的盘间距较小,长时间运行,会在每盘槽体的卸料处堆积大量物料,需要检修人员定时清理。为此,将卸料斗处未安装滤板的单槽割除,再用 316L 钢板进行封堵。为保证整体槽体的刚度,封堵后需要在卸料斗周边焊接加强肋。改造前后的卸料斗如图 9 所示。

图9 卸料斗的改造Fig.9 Upgrading of discharging hopper

2.5 辅机系统优化

现场过滤机安装在 10 m 平台,压缩空气罐安装在 1 楼,通过 1 根 DN15 管道将压缩空气输送到过滤机平台,串联 3 台陶瓷圆盘脱水机。根据系统压缩空气供量,预计即使改为滤布盘片后,压缩空气总量可满足。但改动到最后 1 台,即离压缩空气管道最远的1 台,由于在长时间吹风卸饼时风压降低,系统管道过细,造成瞬时风量不足,所以在最后 1 台设备的压缩空气管道进口处,增加一段长 500 mm 的 DN200 管道,以弥补瞬时风量的不足。

为了保证稳定运行,对电控系统进行改造,增加PLC 实现间隔吹风。

拆除现场酸洗系统,保留压缩空气与清洗水反吹清洗和超声波洗涤系统,停机时可以对滤布进行深度清洗。

3 结语

通过对滤板、分配头和槽体等主机部件进行改造,辅机系统配合进行优化,改造后过滤机已经稳定运行近 2 a,滤饼含水率低,运行稳定,检修维护量低,处理能力满足电厂使用要求。尤其 1 号机组连续安全运行 700 d,即使长时间未进行浆液置换,仍不影响改造后过滤机的脱水。