煤矿用回转钻头耐磨性能试验方法研究

2021-08-23李耀武

李耀武

1煤炭科学技术研究院有限公司检测分院 北京 100013

2煤炭资源高效开采与洁净利用国家重点实验室 北京 100013

煤矿用回转钻头作为钻机钻孔作业的最终执行端,是钻孔或扩孔作业的直接工具,钻头在作业时承受着复杂的载荷,其耐磨性能的好坏直接决定着钻头的使用寿命。钻头属于易耗件,煤矿对钻头的年需求量达上千万件,因此钻头耐磨性能直接关系到煤矿井下工作的高效性和经济性。在 MT/T984 标准中明确提出耐磨性能测试为回转钻头试验项目[1]。目前行业内试验台相对较为简单,常见控制方式为开环控制,试验误差不易控制。例如标准中规定在恒线速度下进行测试,部分试验台在砂轮磨削过程中由于砂轮直径不断减小,转速维持恒定的同时,线速度会逐渐减小;部分试验台考虑到通过监测砂轮直径实时调节主轴角速度来实现恒线速度,但控制方式为开环控制,控制精度无法保证。为满足 MT/T984 和 JB/T 3235 标准规定,有必要提出一种可靠性强、控制精度高的测试方法,研制一款新型回转钻头耐磨性能试验台,满足标准规定试验要求。

1 磨耗比测试理论

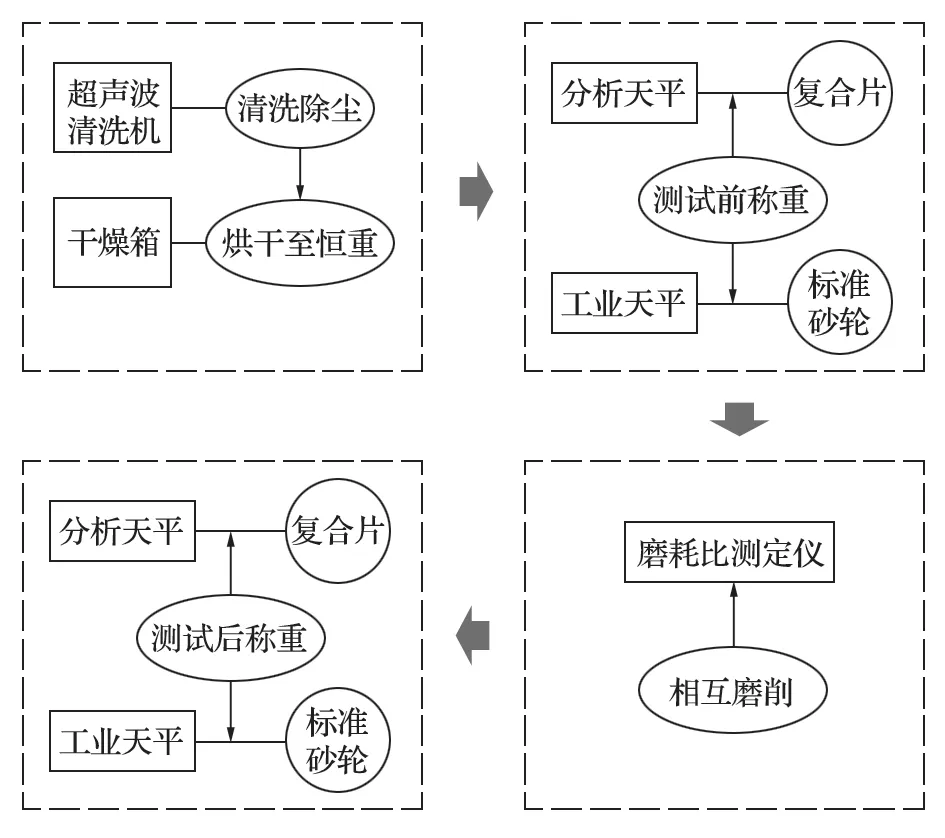

磨耗比测试装置用于测试在规定的条件下煤矿用回转钻头用金刚石复合片的耐磨性能,通过金刚石复合片与标准砂轮在规定的装置上相互摩擦,砂轮磨耗量与复合片的磨耗量之比为该金刚石复合片的磨耗比值。测试过程中需要用到超声波清洗机、干燥箱、分析天平、工业天平等设备,测试前需要对磨削试件进行清洗、烘干和称重,磨削测试后再进行称重,标准砂轮和复合片磨削前后质量之差即为各自的磨耗量。耐磨性能试验流程如图 1 所示。

图1 耐磨性能试验流程Fig.1 Process flow of wear resistance test

标准砂轮在磨削过程中直径不断减小,若主轴转速恒定,则砂轮线速度会不断降低,因此需要在砂轮直径变小的同时提高主轴转速,从而保证线速度恒定。笔者基于标准砂轮直径自动检测技术、主轴线速度闭环控制技术及主轴线速度变频控制技术,砂轮主轴采用变频调速,在试验过程中,高精度位移传感器实时检测标准砂轮直径,角度编码器实时监测主轴转速,PLC 控制器自动调整砂轮主轴转速,通过闭环控制保证磨削线速度恒定,达到标准规定要求。

行业内部分试验台采用恒进给量加载,加载过程中进给量大小不易控制,因此笔者采用恒进给力方式进行加载,通过电气比例阀调节进气压力,实现进给力在 5~20 N 范围内可调。采用恒进给力加载能够保证每次测试时磨削条件一致,从而消除人为操作习惯对测试数据的影响[2-4]。不同加载方式对比如表 1所列。

表1 耐磨性能测试加载方式对比分析Tab.1 Comparative analysis of wear resistance test in loading mode

2 机械机构设计

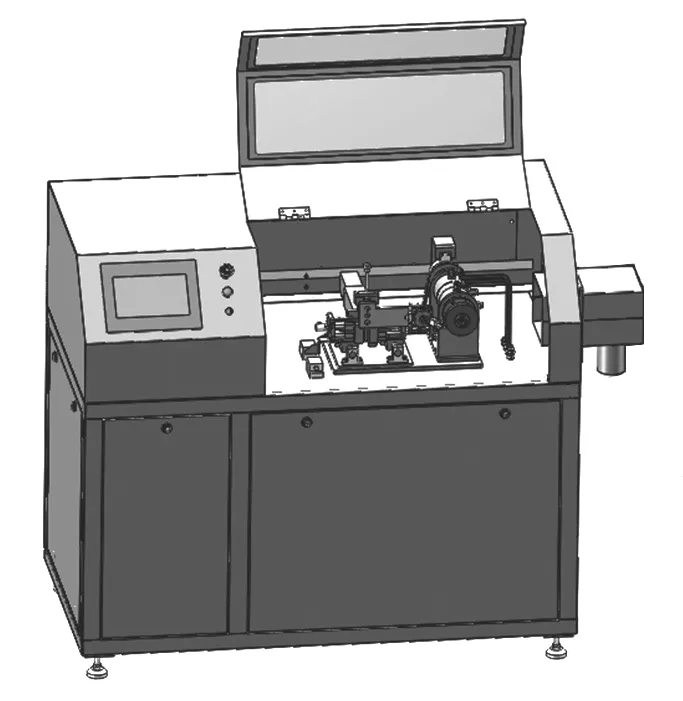

基于人机工程学理论并结合试验台功能进行试验装置机械结构设计,采用 SolidWorks 三维设计软件建立机械结构三维模型,如图 2 所示。机械结构主要包括主体结构、恒进给力加载机构、变频调速回转机构、位置调节机构、换向摆动机构、吸尘装置、冷却机构、防护装置、工装等部分,如图 3 所示。其中主体结构采用整体式结构,将机械机构各部分融合在一体;变频调速回转机构由变频电动机、变频器、主轴、编码器组成;恒进给力加载机构采用气动双杆导向推进方式,通过电气比例调压阀调节不同的进气压力,实现不同进给力的施加;位置调节机构能够实现上下、前后、左右及水平方向倾角的调节功能;摆动换向机构通过伺服电动机驱动滑组及限位开关实现左右摆动,满足摆动磨削要求;吸尘装置采用负压滤筒吸尘方式,基于电动脉冲自动喷吹技术实现磨削粉尘的清除;冷却系统对主轴进行冷却,避免因主轴转速过高引起的发热量过大现象[5]。

图2 试验装置三维模型Fig.2 3D model of test device

图3 试验装置实物Fig.3 Entity of test device

3 测控系统的研发

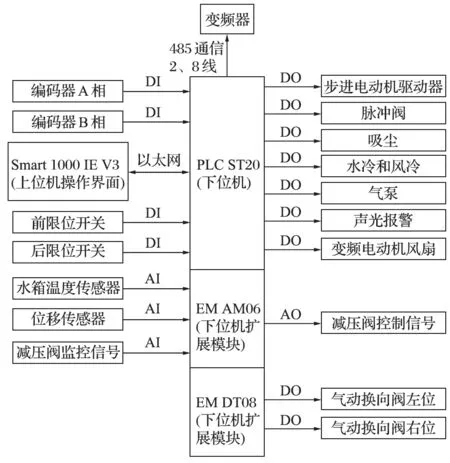

测控系统控制原理如图 4 所示,通过触摸屏实现参数设定、数据采集与分析处理、状态监视等功能。应用测控技术闭环控制理论,对砂轮磨削线速度进行控制。通过高精度位移传感器实时检测砂轮直径,应用 PLC 对变频电动机进行控制,从而使主轴输出不同的转速,通过转速、砂轮直径与线速度的换算关系,进而输出规定的线速度;通过电磁码盘对主轴转速进行检测计数,测试数据反馈至 PLC 控制器,达到闭环精确控制的目的。通过电气比例调压阀调节不同的气压,从而实现气动恒压轴向自动进给。通过设定脉冲间隔,使电动脉冲阀按规定动作,实现吸尘装置自动反向喷吹除尘。在控制技术原理设计和优化的基础上,进行了测控系统用变频电动机、变频器、触摸屏、伺服控制器、PLC、电气比例阀等测控硬件的选型、测控界面设计及测控软件的开发[6]。

图4 测控系统控制原理Fig.4 Control principle of measurement and control system

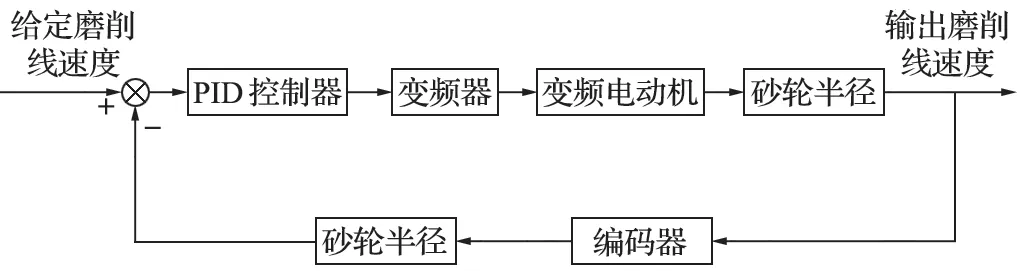

磨削线速度控制框图如图 5 所示,PID 闭环控制的磨削线速度控制系统主要由上位机磨削线速度指令给定、PID 控制器、变频器、变频电动机、角度编码器等部分组成。磨削过程中使用顶针直线位移传感器不断检测位置信号,进而转换成砂轮半径后反馈到控制系统,根据位移传感器测出的砂轮半径即可得到实时的磨削线速度,设定磨削线速度减去实际磨削线速度得到误差信号再输入到 PID 控制器。

图5 磨削线速度控制框图Fig.5 Block diagram of control of grinding linear speed

摆动系统控制框图如图 6 所示。PLC 通过采集到的前后限位信号来控制步进电动机的旋转方向,进而控制丝杠直线导轨平台的前后移动,实现磨削过程中的摆动。电动滑台往复运动实现测试样件沿砂轮轴线方向往复运动,保证测试样件同砂轮之间的往复摩擦。电动滑台行程为 50 mm,满足往复运动空间需求。可通过控制器对步进电动机进行调速,最高速度可达 40 mm/s,满足使用要求。往复工作台两端配置位置可调整的 1 对接近开关,可对往复次数进行实时计数。

图6 摆动系统控制框图Fig.6 Block diagram of control of swing system

4 耐磨性能影响因素分析

结合煤矿用回转钻头实际作业工况,研究煤矿用回转钻头耐磨性能机理,总结可能影响耐磨性能的主要因素,包括煤矿用回转钻头复合片材质、进给力、磨削角度、磨削线速度、摆动速度、环境条件等[7]。

4.1 磨削夹角对磨耗性能的影响

选取相同型号的金刚石复合片钻头,在不同夹角下各进行 5 组试验,取其平均值,得到不同夹角下金刚石复合片磨耗比值,如图 7 所示。从图 7 可以看出,夹角对磨耗比值影响较小,但夹角过大或过小对试验工装要求高。钻头整体测试时,夹角偏大或偏小容易磨削到金刚石复合片以外的部分,因此通常按照45°夹角进行测试。

图7 不同夹角下金刚石复合片磨耗比值Fig.7 Wear loss ratio of polycrystalline diamond compact at various angle

4.2 进给力对磨耗性能的影响

选取相同型号金刚石复合片钻头,在不同进给力下各进行 5 组试验,取其平均值,得到不同进给力下金刚石复合片磨耗比值,如图 8 所示。从图 8 可以看出,进给力对磨耗比值影响较小。但标准规定试验中砂轮质量磨耗量应不低于 25 g,金刚石复合片磨耗量不低于 0.2 mg,进给力偏小时磨削测试时间较长,影响整体试验效率,因此通常在较大进给力条件下进行测试。

图8 不同进给力下金刚石复合片磨耗比值Fig.8 Wear loss ratio of polycrystalline diamond compact at various feeding force

5 结语

分析了煤矿用金刚石复合片回转钻头耐磨性能测试方法,对比了恒进给量和恒进给力 2 种加载方式的优缺点,归纳了磨耗比测试理论。基于气动恒压自动进给技术、标准砂轮直径自动检测技术、主轴转速变频闭环控制技术等关键技术,完成了恒进给力加载试验装置的机械结构设计和测控系统设计。该试验装置便于操作,结构合理,满足标准规定的要求。利用该试验装置验证了恒进给力加载试验方法的可行性,对耐磨性能影响因素进行了分析。