疏导式热防护结构试验及数值分析

2021-08-23孔维萱杨凯威夏吝时高莹莹

孔维萱,杨凯威,夏吝时,高莹莹,景 昭

(北京航天长征飞行器研究所,北京,100076)

0 引 言

热防护设计是制约高速再入飞行器发展的关键技术之一。再入飞行器在前缘和局部凸起部位需要承受极强的气动加热,这种苛刻的热环境对传统热防护结构提出了严峻的挑战。传统的烧蚀型热防护,在烧蚀过程中结构气动外形不断发生变化,给气动力的计算和飞行器的精确控制带来很大困难,可重复使用性能差;隔热型和对流冷却型热防护,针对局部超高温的结构效率很低,难以长时间承受局部高热流。疏导式热防护方式是有望突破高速再入航天系统热防护瓶颈的重要手段,脉动热管即是一种疏导式热防护方式,将其与传统烧蚀防热材料相结合、布置在飞行器舵/翼前缘等位置,能够有效提高热防护效果、减小烧蚀带来的外形变化、解决尖锐局部的热防护问题,为未来高升阻比飞行器防热设计提供了一种新的思路和方法。

脉动热管是20 世纪90 年代由日本学者Akachi[1]提出的一种新型热管。脉动热管工质在管内形成气液相间的柱塞,加热段的气泡或气柱与管壁之间的液膜因受热不断蒸发,导致气泡膨胀并推动气-液柱塞流向冷凝端冷凝收缩,在冷、热端之间形成压差。气-液柱塞的交错分布,在管内产生强烈的往复震荡,其震荡频率远高于传统热管内的气-液循环频率,工质与管壁间的对流换热在强烈脉动流的作用下受到强化。

脉动热管以其优越的传热性能及结构特点受到学者们的广泛关注,目前已成功应用到一些领域中,但其在航空航天领域的应用仍有待研究及改进。本文开展布置有脉动热管的疏导式热防护结构地面原理性试验,分析了两种热载荷条件下热防护结构的热疏导性能,并以此为依据获得了脉动热管疏导式热防护结构的等效设计参数,完成了疏导式热防护结构在翼盒单元模型中的应用性评价。

1 原理试验

1.1 试验模型

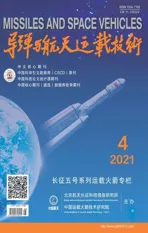

疏导式热防护试件为尖楔形结构,由加热段和散热段两部分组成。加热段为前缘半径R=5 mm、半楔角10°的尖劈,外层采用GH3128 的钨钼固溶强化镍基合金、内部布置脉动热管。散热段为加热段内部的脉动热管外伸的冷端,管壁材料为316 不锈钢,脉动热管内部充装钠钾合金工质,管壁布置有翅片强化散热。将加热段分为前缘的高温区和大面积低温区,试件区域划分示意及实物照片如图所示。

1.2 试验方案

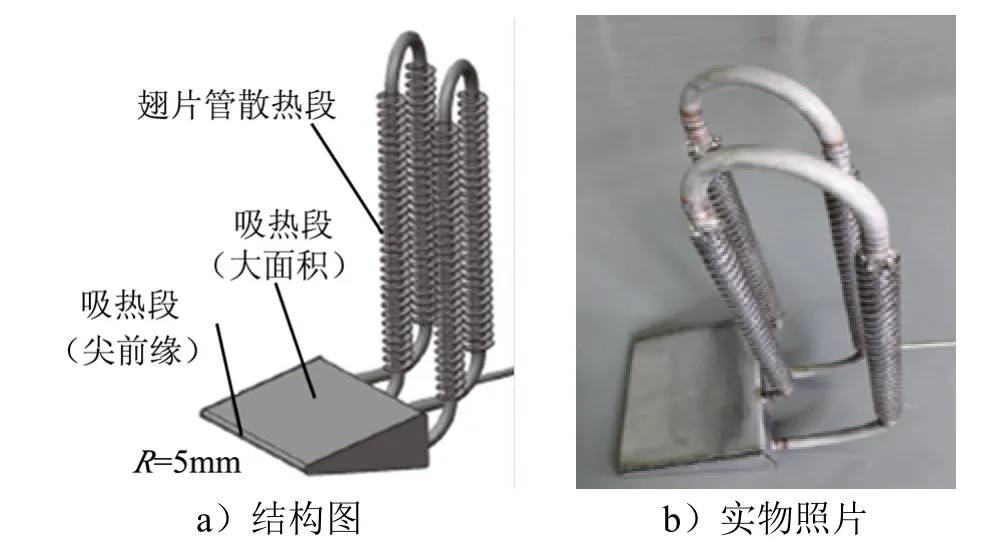

试验在常压石英灯设备上进行,试验系统如图2所示,由模块化仿形石英灯加热器、110 kW 电功率调节器(220V/500A)、风冷降温设备、温度测量与控制系统[4]组成。针对金属模型尖化前缘外形设计的仿形加热器内部采用特殊灯阵布局[3],试验仿形石英灯灯阵如图3 所示,可保证试验过程中到达尖前缘和大面积的辐射热流密度具有一定的峰值和梯度分布。试验过程中,使用风冷降温设备对试验模型散热端的翅片管进行强制风冷,实测风速为5 m/s。

图1 原理试验模型Fig.1 Diagram of Test Model

图2 原理试验系统示意Fig.2 Diagram of Test System

热流测试及正式试验的测点位置如图4、表1 所示。加热段分为前缘区和大面积区,测点分别为1#~3#和4#~8#,其中1#位于尖前缘中心、4#位于大面积中心。过渡段测点编号为9#~12#,其中9#和11#为加热端出口、10#和12#为散热端出口。散热段测点为13#~42#,其中41#和42#位于顶端拐角处。

1.3 热载荷条件

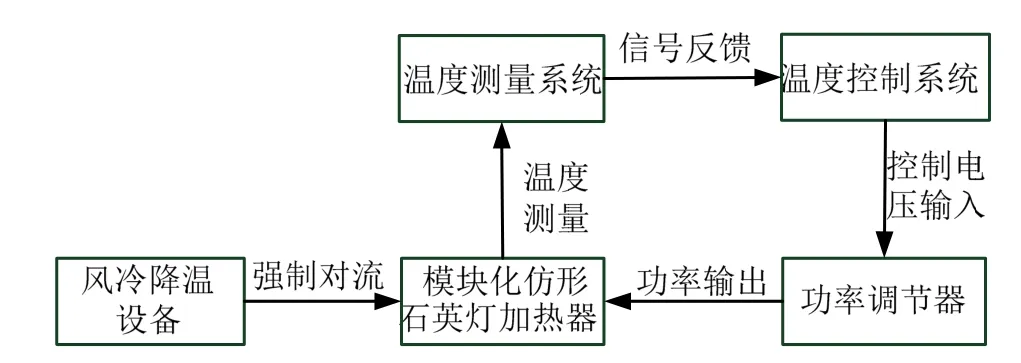

为了测量试件表面的辐射热流密度,按照试验模型吸热段尺寸设计加工了相同外形的热流测试模型如图4[4],在模型表面对应测点位置安装了经标校的塞式热流传感器。使用110 kW 电功率调节器作为模块化仿形石英灯加热器的电功率输入设备,采用快门式瞬态热流测试方法对热流测试模型按电压间隔20 V 进行了表面辐射热流测试[5]。获取了加热器工作电压在80~180 V 范围内的表面辐射热流实测数据,表面辐射热流的实测值及其与电压对应关系如图5 所示。

图5 原理试验辐射热流-电压值对应曲线Fig.5 Thermal Load Voltage

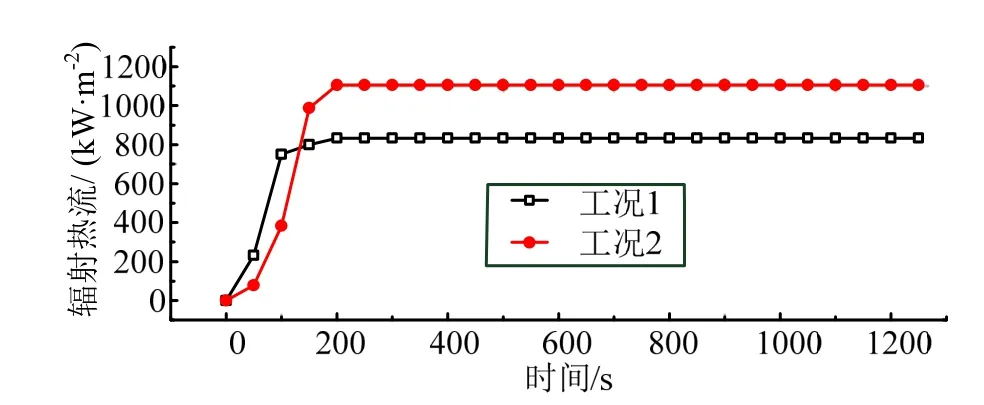

由于石英灯加热器具有良好的热环境加载重复性,可以由输出电压换算获得加载热流值。对实测数据进行了线性拟合,利用得到的拟合公式使用插值法得到了电功率调节器0~220 V 输出范围内试件表面尖前缘1#和大面积4#测点对应位置处的辐射热流值,对应工况1、工况2 的前缘和大面积热载荷条件如图6所示。

图6 原理试验热载荷曲线Fig.6 Thermal Load Heat Flux

1.4 试验结果及分析

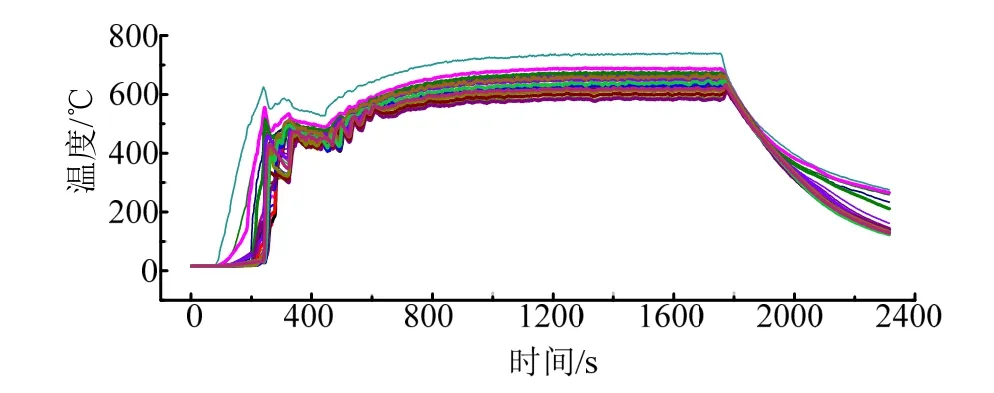

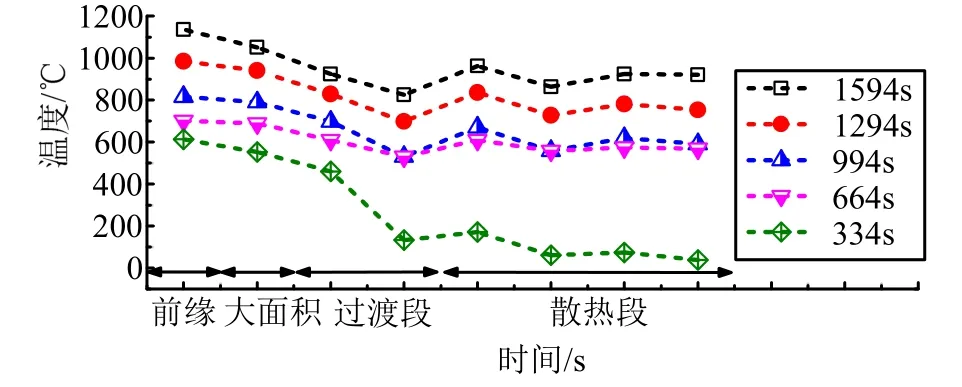

首先采用工况1 条件对试件进行热加载,0~200 s逐步增加控制电压、热载荷增至580 kW/m2,随后保持该热载荷超过1000 s,未采用风冷降温。工况1 条件下各测点温度随时间的变化曲线如图7 所示,典型时刻不同测点之间的温度变化如图8 所示。

图7 原理试验工况1 表面温度随时间的变化曲线Fig.7 Temperature Curves of Condition 1

图8 原理试验工况1 不同时刻温度分布情况Fig.8 Temperature Distribution of Condition 1

由图7 可知,试验开始的前200 s 各测点表面温度由室温增至约400 ℃,之后的持续受热条件下各测点温度并未继续增高、而是保持在600~700 ℃直至卸载(保持时间超过1000 s)。

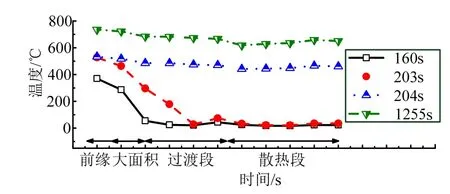

图8 能清晰地反应疏导热防护结构的启动过程:160 s 时刻加热、过渡及散热各段存在明显温度差异;203~204 s 时刻、当加热段表面温度达到528 ℃时,过渡及散热各测点迅速达到与加热段相同的温度水平,说明疏导式热防护结构内部的脉动热管启动,工质通过热-压转换实现了热流的高速传递,实现了试件各区域的温度平衡;后续时间热流持续加载,由于疏导式热防护结构正常工作,试件加热、过渡及散热各段温度差异小,表面温度整体保持在较低水平,1255 s 时刻温度约750 ℃。

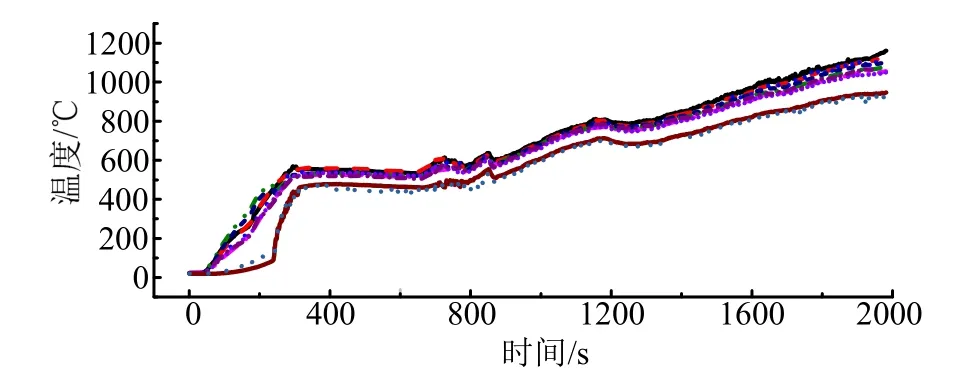

完成工况1 试验后,进行较高热载的工况2 试验。工况2 热载特点为:在200 s 之前热流密度升至1000 kW/m2、并在之后保持至少1000 s,在试件散热段设置风冷设备强制散热。工况2 条件下各测点温度随时间的变化曲线如图9 所示,典型时刻不同测点之间的温度变化如图10 所示。经过300 s 的热流加载,当加热段温度达到500 ℃时试件内部脉动热管启动,试件加热、过渡及散热各段温度达到基本平衡,试件各区温度保持在500~600 ℃约500 s,之后随着热流密度的持续加载,试件表面温度出现了持续增高,但即使此时试件各区仍保持了较好的温度平衡。

图9 原理试验工况2 表面温度随时间的变化曲线Fig.9 Temperature Curves of Condition 2

图10 原理试验工况2 不同时刻温度分布情况Fig.10 Temprature Distribution of Condition 2

在580 kW/m2和1000 kW/m2两种热流密度条件下,疏导热防护结构未发生工质泄露及结构破坏,试件内部的脉动热管均正常启动并保持不少于1000 s 的持续工作,脉动热管启动温度为550~600 ℃,借助脉动热管工质的热-压转换机制,在试件冷-热端之间实现了高效传递,疏导式热防护结构表现了较好的热疏导性能。

2 防热结构设计

2.1 当量设计参数

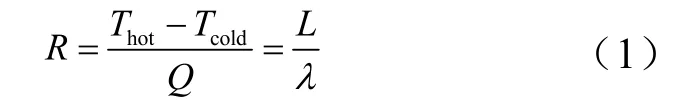

将疏导式热防护结构应用于热防护设计,需要总结、归纳当量设计参数。首先用等效热阻的形式表示疏导式热防护结构的热传递特征,其表达式可写为

式中Thot,Tcold分别为加热段和散热段温度;Q为热流密度;L为热流传递方向的当量厚度;λ为热导率。由此,等效热导率可表示为

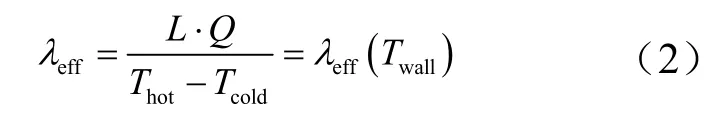

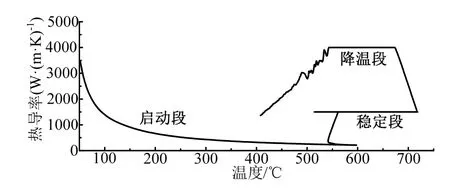

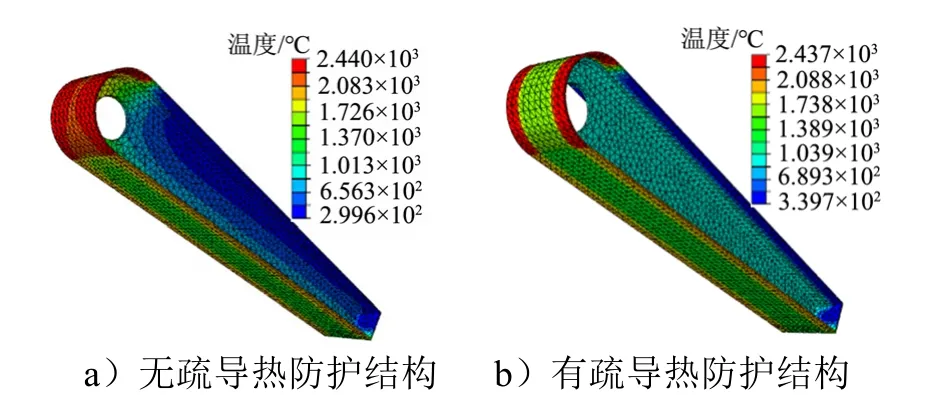

式中Twall为试验关注区域表面温度。依据上述试验测得的温度响应数据,将等效热导率写成式(2)的形式,并表示为表面温度的函数,图11 和图12 为等效热导率关于不同变量的变化曲线,通过拟合获得各特征段等效热导率关于温度的关系式如表2 所示。

图11 压减表面温度、等效热导率曲线Fig.11 Effective Thermal Conductivity

图12 等效热导率关于表面温度的变化关系Fig.12 Effective Thermal Conductivity Varies with Temperature

表2 等效热导率关于温度的拟合关系式Tab.2 The Equations of Effective Thermal Conductivity

2.2 应用效果评价

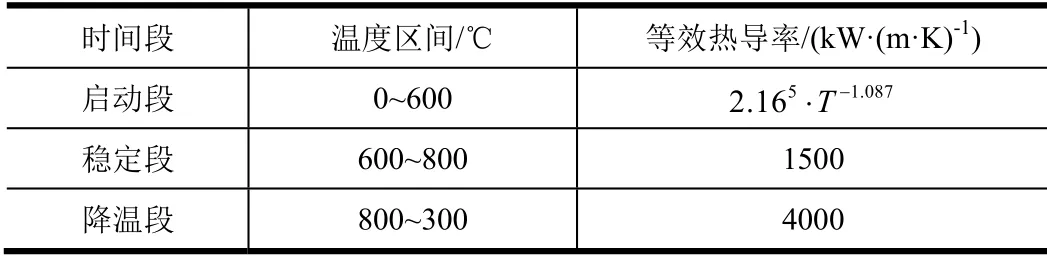

选取翼盒单元为典型结构,分别针对是、否采用脉动热管进行疏导式热防护两种情况进行三维温度场模拟计算,以评价疏导式热防护在典型结构中的防热性能。翼盒单元计算模型如图13 所示,原始结构及无疏导情况的翼盒结构材料热物性按碳化硅考虑,有疏导情况的翼盒结构材料热物性按表2 中公式给定。分别在翼盒前缘和迎风面提热流密度边界条件,加载区域如图13 所示,前缘及迎风面的热载荷随时间的变化曲线如图14 所示,热流密度峰值分别为1900 kW/m2和770 kW/m2。

图13 翼盒单元计算模型网格及载荷加载示意Fig.13 Mesh and Thermal Load of Wing Box Model

图14 翼盒单元计算模型热载荷曲线Fig.14 Thermal Load Curves of Wind Box Model

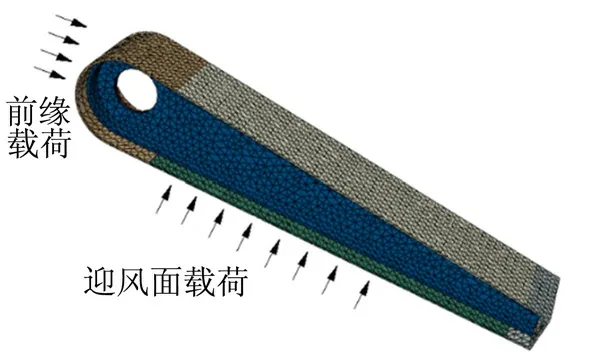

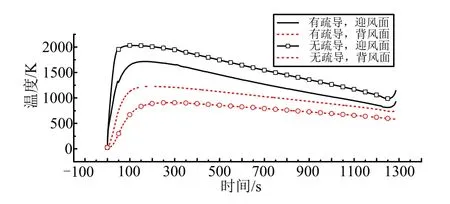

图15 为有、无疏导结构在热流峰值时刻的翼盒单元温度分布计算结果,图16 给出有、无疏导结构情况下迎、背风关键点温度随时间的变化曲线。

图15 翼盒单元有、无疏导结构热流峰值时刻温度分布Fig.15 Temperature Distribution of Wing Box Model

图16 翼盒单元典型位置有、无疏导温度变化曲线对比Fig.16 Temperature Curves of Wing Box Model

由图15 可知,在采用疏导式热防护后,翼盒单元内部工字梁区域温度整体提高、翼前缘蒙皮与工字梁连接区域温度由原来的2083 ℃降低至1563 ℃、迎背风监测点温差由原来的1268 ℃降低至507 ℃。由此可见,在1000~2000 kW/m2热流条件下,在翼盒单元结构中采用布置脉动热管的疏导式热防护,能够有效将翼前缘和迎风面等高热载区域的热量疏导至背风面区域,有效降低结构最高温度,疏导热防护结构的热疏导特性及热防护效果在翼盒结构的热防护设计中极具意义。

3 结 论

a)完成了具有尖楔外形的疏导式热防护结构原理性地面试验,在580 kW/m2和1000 kW/m2两种热流密度条件下,布置有脉动热管的疏导式热防护试件正常启动并保持正常工作不少于1000 s,试验获得了加热、过渡及散热各段的温度测量数据。

b)疏导式热防护结构内部的脉动热管启动温度为550~600 ℃,在580 kW/m2持续热流条件下,脉动热管具有较好的热疏导性能,试件达到热平衡、试件各区域保持良好的等温性;在1000 kW/m2持续热流条件下,脉动热管仍能正常工作、试件各区域温度差异小,但试件热平衡被破坏、随着时间的推移表面温度逐渐升高。

c)依据疏导式热防护结构的地面试验结果,对结构的等效热物性进行了拟合,获得了不同特征阶段等效热导率关于温度的变化关系式,稳定段结构等效热导率达1500 kW/(m·K)。

d)采用等效热导率对翼盒单元的三维温度场模拟分析,验证了布置疏导式热防护结构的防热效果,在1000~2000 kW/m2热流条件下,采用疏导式热防护后的翼盒单元局部最高温度降低24.96%、冷-热端温差降低60.02%,显著提高了翼盒单元在局部高热条件下的服役能力。