常温及低温容器充放气模型研究

2021-08-23罗天培张家仙

罗天培,孙 德,张家仙,李 茂

(1.北京航天试验技术研究所,北京,100074;2.北京市航天试验技术与装备工程技术研究中心,北京,100074)

0 引 言

在液体火箭动力系统、液体火箭发动机试验系统的运行过程中,推进剂贮箱以及增压气瓶等的充、放气是常见的操作之一。尤其对于地面试验台来说,在研制阶段为了考核发动机在不同的泵前压力或者燃烧压力下的工作性能等,充放气过程会更为频繁。同时为了满足发动机、动力系统工作时序以及安全使用等的要求,贮箱或气瓶的充压和泄压需要在严格的规定时间内完成。以某型号火箭动力系统试验为例,箭上气瓶的充气过程需在点火前-9 h到-3.5 h内完成,考虑到充气过程温升带来的强度、疲劳等问题,该时间不仅不能延长,同时也不能显著缩短;点火前推进剂贮箱的预增压需在-4 min到-3 min之内完成,快速增压一方面保证了发动机泵前压力入口压力的需求,另一方面也使得推进剂温度基本保持不变,温度品质好。因此准确计算容器的充、放气过程对于火箭动力系统的时序安排以及气瓶的强度设计等方面具有重要意义。

容器的充、放气是多变指数和传热系数变化的复杂过程[1],同时,受诸如气管长度、通径、内壁粗糙度等很多因素的影响[2~4],其中高压容器的充、放气过程相对来说更为复杂,以放气为例:放气初始阶段由于放气口前后压比一般远超临界压力比,放气口处流动会达到壅塞状态,流动速度为当地声速,放气过程导致的容器压力降低会使得流量逐渐下降;当降到临界压力比以下时,流动变为亚声速状态,流量进一步降低。在放气的同时,气体的膨胀过程还会使得容器内温度下降。

许多学者曾针对这一过程开展过大量的研究:在充气方面,Wilson[5]等研究了恒压气源向刚性容器充气的一般过程;安刚[6]基于氢燃料电池汽车的储氢需求,对高压氢气瓶充气时的温升效应开展了分析;McMurray 等[7]对椭圆形截面气瓶充气过程中气瓶的变形和破裂进行了分析。在放气方面,Bu 等[8]建立了天然气贮罐放气模型,研究了放气过程中容器内温度的变化以及流量的变化;Todd 等[9]研究了汽车油箱的放气过程,尤其对于该过程里油箱内可能发生的相变进行了探索;Wang 等[10]研究了放气过程对容器本身结构特性的影响,针对某次放气过程导致的管道破裂开展了分析;Marek 等[11]还曾基于CFD 仿真技术对非牛顿流体从贮箱中的泄出过程开展过研究。

本文为了寻求一种可准确、高效的计算容器充、放气过程的方法,进而满足动力系统工作时序设计的要求,基于开口系能量方程、理想气体状态方程以及不同状态下的质量流量方程等,利用集总参数法编制了计算程序,并针对常温容器及低温贮箱的充、放气过程开展了计算模拟,通过与试验数据的对比,验证了程序的合理性,并开展了相应的分析。

1 数学模型及计算方法

1.1 假设条件

本文数学模型的建立基于如下假设条件:

a)容器内气体符合理想气体状态方程;

b)气体的定压比热容Cp及定容比热容CV为常数,不随温度发生变化;

c)由于充、放气过程相对迅速,整个过程视为绝热过程,不考虑气体与容器的热交换以及容器与外界环境的热交换;

d)容器内的压力、温度和密度是均匀分布的,不考虑温度分层等现象;

e)将排气口横截面由流动边界层等因素导致的压力、温度和密度的不均匀统一用一个流量系数Cd来折算;

f)忽略气体重力的影响。

1.2 数学模型建立

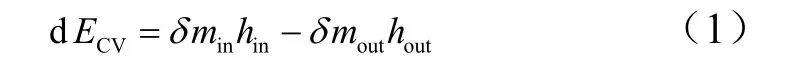

将容器及排气口整体建立开口系能量方程,充、放气过程中容器内部内能的变化量等于流入、流出气体焓的差值,即:

式中min为进入容器内的气体质量;mout为流出容器的气体质量;hin为流入气体的焓值;hout为流出气体的焓值;ECV为容器内气体整体的内能;dECV为容器内部内能的变化量,计算方法如下:

式中u为气体的内能;TCV为容器内气体的温度。

容器内气体的压力、密度、温度符合理想气体状态方程:

式中Rg为气体常数。

气体在排气口的流动状态由临界压力比βcr确定,由下式计算:

式中γ为理想气体比热比,γ=1.4;求得βcr的大小为0.528。

当排气口下游与上游的压力比小于或等于βcr时流动达到壅塞状态,此时流动的质量流量qm为

式中Cd为流量系数,一般取值范围为0.5~0.9;下标us 表示上游;q(λ)在壅塞状态时为1;A为流出口的面积;K对于特定的气体来说为常数,K的计算方法为

当排气口下游与上游的压力比大于βcr时流动为亚声速状态,此时流动的质量流量qm为

式中 下标ds 表示下游。

本文将以上各式通过C++语言编程联立求解,其中时间步长Δt经敏感性测试,取为0.1 ms,利用式(7)或式(9)计算得出的qm与Δt相乘即可得到式(1)与式(2)中的δmin和δmout,各式在一个时间步长内逐一更新后进入下一个步长内运算,直至达到预设时间后跳出循环,计算结束。

2 计算结果及分析

2.1 常温容器充、放气过程计算

如图1 所示,试验系统由高压室、开关阀及连接管道以及低压室组成,其中低压室上有一个排气口,试验介质为氮气。试验开始后迅速打开开关阀,高压室会向低压室充气,同时低压室压力升高后会从排气口放气,各设备的参数如表1 所示,试验对低压室的压力变化进行了采集。

图1 常温容器充放气试验原理Fig.1 Schematic of Vessel Charge and Discharge Test at Normal Temperature

表1 常温容器充放气试验参数Tab.1 Parameters of Vessel Charge and Discharge Test at Normal Temperature

图2 给出了低压室压力变化的结果,图中test 1 及test 2 为2 次试验测得的结果,simulation 为计算所得到的结果。

图2 低压室压力随时间的变化Fig.2 Pressure Variations in Low Pressure Chamber Against Time

由图2 可知,在0.5 s 左右低压室内压力达到了其峰值1.4 MPa 左右,试验和计算吻合度较高,由于低压室本身同时包含了充气及放气的过程,两者符合较好可充分证明计算模型的合理性和准确度。

图3 中两条蓝线分别代表了高压室(High Pressure Chamber)、低压室(Low Pressure Chamber)压力随时间的变化。两条红线分别代表了高压室向低压室排气的流量以及低压室向外界大气环境排气的流量,为了便于显示,流量坐标轴采用对数分布形式表示。由图3可知,在t=0 时刻,高压室初始时刻压力为15 MPa,初始排放流量达到了约300 kg/s,低压室初始压力为0,与外界压力平衡,因此初始排放流量也为0。随着阀门开启,高压室迅速向低压室充气,同时低压室向外界排气的流量从0 开始增加,低压室的压力以及向外界排气的流量在0.5 s 左右达到峰值,随后开始减小;在0.6 s 左右高压室向低压室排气的流量曲线与低压室向外界排气的流量曲线相交,此时低压室内气体质量达到峰值,随后向外界环境排气流量大于由高压室补充进来的流量;在1 s 左右高压室、低压室压力平衡,该平衡状态一直维持到4.5 s 左右,即两者压力与外界环境压力平衡后排气过程结束。

图3 高、低压室压力以及排气流量随时间的变化Fig.3 Variations of Pressure and Discharge Flow Rate in High and Low Pressure Chambers Against Time

2.2 低温贮箱放气过程计算

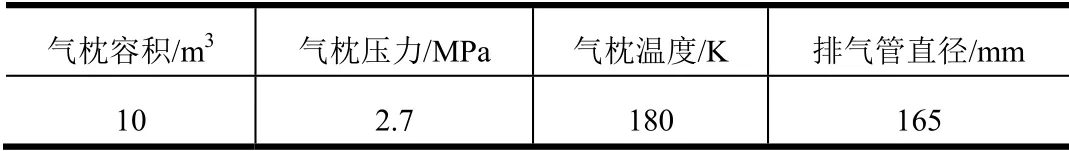

低温贮箱放气模型如图4 所示,贮箱内承装液体为液氧,增压气体为氮气,增压前贮箱通过敞口静置过程将气枕压力排至表压接近0,因此增压后相比于氮气,气枕内氧气浓度很小,计算时予以忽略,各物性参数全部选为氮气的参数;另外,取气枕区域为计算对象,忽略液体对排气过程的影响,具体计算条件如表2 所示,初始气枕温度取180 K。

表2 低温容器放气计算参数Tab.2 Computation Parameters of Cryogenic Tank Discharge

图4 低温贮箱放气模型Fig.4 Schematic of Cryogenic Tank Discharge

图5 给出低温贮箱放气过程试验和计算的对比结果,由图5 可知,两者基本趋势一致,但在不同时间段内,两者放气速度不完全一致:在约0~1 s 内,计算放气速度高于试验结果,在约1~5 s 内,计算放气速度低于试验结果,5 s 之后放气速度再次高于试验结果,并随着时间推移,两者差别逐渐减小。

图5 低温贮箱放气过程试验和计算结果的对比Fig.5 Comparison of Test and Computation of Cryogenic Tank Discharge Process

造成这一区别的主要可能原因分析如下:

a)初始阶段(0~1 s):由于贮箱压力显著高于外界压力,放气初始阶段流动处于壅塞状态,放气流量计算满足式(7),此式中Tus计算程序选用为气枕平均温度,由于实际贮箱里气枕温度会有分层现象,从上到下温度分布由高到低,因此实际排气口温度会高于平均温度,即计算程序里给的温度偏低,导致排气流量高于实际情况,即放气速度高于试验结果。

b)中间阶段(1~5 s):随着初始放气阶段的进行,放气口温度逐渐接近容器内平均温度,放气流量的计算误差逐渐减小,此时放气过程带来的降温效应起了主导作用。对于气枕内主要的成分氮气来说,贮罐内初始压力为2.7 MPa,此压力对应的饱和蒸气温度约为120.3 K,而气液交界面温度与液氧温度基本一致(90 K),这表明在增压过程中在气液交界面附近势必有一部分氮气会发生相变形成液氮,放气带来的降温效应会促进这一过程,相当于容器气枕内一部分质量减少了,导致了试验实际放气速度“高于”计算速度。

c)完成阶段(5 s 之后):此阶段溶解在液氧中的氮气逸出对容器压力的变化起了主导作用,气体在液体中的溶解受压力、温度的影响,在温度一定的情况下,压力越小溶解度越低,对于容器内的液氧来说,放气导致的降温主要影响气枕温度,对液氧温度影响很小,而随着容器内的压力降低,会有氮气不断从液氧中逸出,而放气过程带来的扰动会不断加剧这一过程,相当于气枕内的气体质量增压了,反映到放气曲线上即计算的放气速度高于实际试验放气速度。

d)假设条件与实际的偏差:本文计算程序采用理想气体模型,该模型常温、常压下较为合理,在高压、低温等条件下会与实际存在一定偏差;同时,计算中设定气体定压比热容Cp及定容比热容CV为常数,而实际两者会随温度发生变化,这些假设本身会造成计算的误差。

另外,需要指出的是,分析中定义的初始、中间、完成各阶段发生的物理过程并不是在该时段内独立发生,而是对应时段内该过程起了主导作用。

总体来说,计算误差不大,采用该模型可以计算低温容器的放气过程。

3 结 论

本文基于开口系能量方程、理想气体状态方程以及不同流动状态下的质量流量方程等,利用集总参数法编制了计算程序,对常温容器的充、放气过程以及低温容器的放气过程进行了计算,并与试验数据进行了对比分析,结果表明:

a)该方法对于常温容器的充、放气过程可以准确模拟;

b)由于未考虑贮箱气枕内的热分层现象,放气初始阶段计算质量流量偏大;

c)放气过程所带来的降温效应会促进气枕内氮气的液化,同时气枕内压力的降低会减少氮气在液氧中的溶解,两者对气枕内总气体质量产生了影响,进而造成了计算和试验贮箱压力变化的偏差。