基于CFD⁃PBM模拟水力旋流器油水分离特性研究

2021-08-19贾朋陈家庆蔡小垒孔令真王春升尚超张明石熠

贾朋,陈家庆,蔡小垒,孔令真,王春升,尚超,张明,石熠

基于CFD⁃PBM模拟水力旋流器油水分离特性研究

贾朋1,陈家庆1,蔡小垒1,孔令真1,王春升2,尚超2,张明2,石熠1

(1. 北京石油化工学院 机械工程学院/深水油气管线关键技术与装备北京市重点实验室,北京 102617;2. 中海油研究总院 工程研究设计院,北京 100028)

分析讨论了常规欧拉模型和耦合PBM下水力旋流器的静压力、切向速度及湍流耗散率等流场信息分布规律,结果表明在流场预测方面二者基本一致。在此基础上,采用基于PBM模型的CFD数值模拟方法,对水力旋流器的分离特性进行研究,并探究了不同入口流量、溢流分流比、油相黏度及密度等因素对油滴粒径分布以及油水分离特性的影响。结果表明,随着入口流量的增加,水力旋流器的分离效率呈先增大后减小的趋势,在处理量为4 m3/h时达到98%的最高分离效率;溢流分流比的增大有利于提升分离效率;随着油相黏度的增大,油滴受到的径向力减小,不易发生聚结,使分离效率明显降低;油相密度的增大导致尾管段平均油滴粒径的增加,使分离效率明显降低。总体而言,利用CFD⁃PBM数值模拟方法可以获得水力旋流器内部油滴粒径分布及变化特性,有利于从不同尺度揭示水力旋流器的分离机理。

水力旋流器; 数值模拟; 群落平衡模型; 粒径分布; 分离效率

在重力沉降、离心分离、气浮分离等含油污水单元除油技术中,以水力旋流器为代表的离心分离技术因具有结构简单、无运动部件、体积紧凑、分离效率高等优点而受到高度关注[1⁃2]。自20世纪70年代英国南安普顿大学M. T. Thew等[3]研制出第一台商用高压Vortoil型静态水力旋流器进行油水分离以来,对水力旋流器结构形式及流动特性的研究不断丰富和发展,分离性能大幅度提升,所采用的研究手段一般分为实验测试和计算流体力学(CFD)数值模拟两大类[4⁃6]。实验测试是最早使用也是到目前为止使用最广的研究手段,能够真实得到水力旋流器的分离效率及其变化规律。但实验测试手段无法有效获得油滴粒径和浓度分布等流场信息,难以从机理方面揭示分离过程中各因素对水力旋流器分离效率的影响机制[7⁃9]。随着计算机软硬件技术的不断发展,采用CFD数值模拟手段对水力旋流器的分离过程进行数值模拟研究,获得内部压力、速度、油滴粒径分布和浓度分布等流场信息,建立微观流动特性与宏观分离特性之间的关联关系,已经逐渐成为一种更为经济、有效可靠的研究手段。例如:英国谢菲尔德大学M. D. Slack[10]利用雷诺应力模型(RSM)对水力旋流器的内部流场进行数值模拟,得到了旋流器内的速度场、压力场分布等信息[11⁃12]。但水力旋流器在进行液液分离过程中存在强湍流和剪切力的作用,导致油滴发生破碎和聚结,直接影响分离效率。受限于CFD数值模拟技术发展水平,现有大部分研究对流场内的离散相液滴粒径进行均一化定值处理,忽略分散相液滴间的聚并与破碎过程。因此研究不同流场或工况参数对水力旋流器分离性能的影响,其结果的有效性需要重新审视。

群落平衡模型(Population Balance Model, PBM)是M.K. Fukushi等[13]基于分散相液滴聚并和破碎后液滴数量及质量守恒提出的一种基础理论模型,是迄今研究分散相液滴群运移规律和碰撞效率最成熟也是应用最为广泛的方法。近十多年来,将CFD预测流场能力和PBM模型计算离散相粒径分布及变化优点相结合的CFD⁃PBM数值模拟方法,为研究水力旋流器在不同水动力学条件下多相流内的液滴群动力学行为提供了可行方案,使模拟出的水力旋流器分离性能更为真实。例如,王振波等[14⁃16]通过不考虑液滴聚结破碎数值模拟与考虑液滴聚结破碎实验测试相结合的手段,研究了水力旋流器中液滴的聚结与破碎,发现液滴聚结破碎的主要原因是旋流器内的高剪切力与湍动能,并得到了操作参数与结构参数等对液滴聚结破碎的影响。A. Motin等[17]利用CFD⁃PBM数值模拟研究了水力旋流器液滴的聚结与破碎,发现湍流能量耗散是影响液滴聚结或破碎主要因素之一。袁惠新等[18⁃19]分析阐述了水力旋流器内存在液滴聚结与破碎现象,利用CFD⁃PBM数值模拟方法研究了液滴聚结与破碎对水力旋流器分离性能的影响,发现固定尺寸的水力旋流器存在最佳处理量,增大油相体积会促进油滴聚并。吴应湘课题组利用CFD⁃PBM数值模拟探究了不同聚结模型对旋流器内液滴聚结行为的影响,发现简化Prince⁃Blanch模型的预测结果与实验数据吻合度较高[20]。李枫等[21]利用CFD⁃PBM数值模拟对水力旋流器分离过程中油滴聚并破碎行为进行研究,讨论了分流比和处理量等操作参数对分离性能的影响。总体来看,CFD⁃PBM数值模拟已经发展成为关联水力旋流器宏观参数与分散相液滴微观行为的有效方法,但现有研究主要集中在结构参数和操作参数对分离性能的影响,缺乏操作参数和物性参数对流场内油滴粒径分布变化以及分离性能影响的研究。本文基于CFD⁃PBM数值模拟,探究流量、溢流比、油相黏度及密度等因素对水力旋流器内油滴粒径分布和油水分离特性的影响规律,以期为水力旋流器的结构优化和技术创新提供指导和帮助。

1 数值模型的建立

1.1 几何模型及网格划分

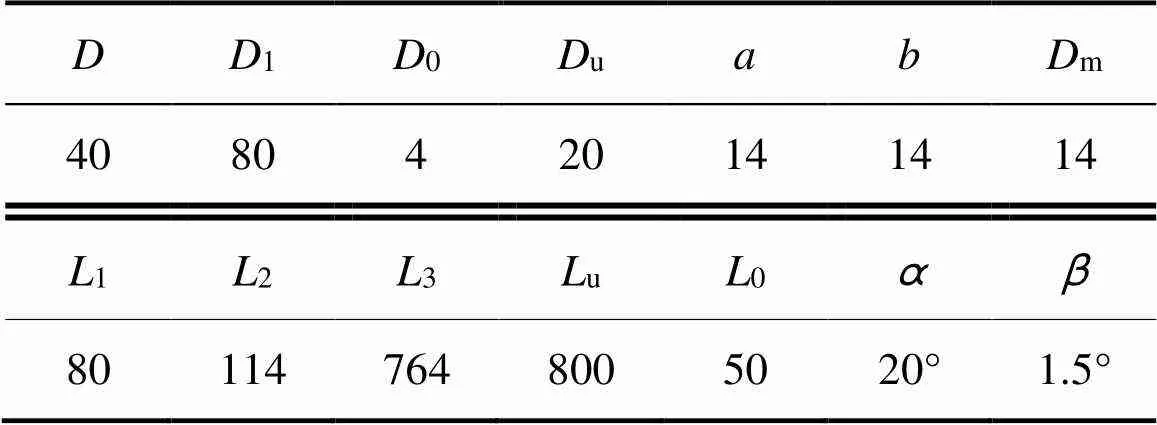

采用常规切向入口双锥型水力旋流器,主要由进液口、圆柱段、大锥段、小锥段、直尾管段、油相出口和水相出口组成,主要结构及尺寸分别如图1和表1所示。

图1 常规切向入口双锥型水力旋流器结构示意

表1 常规切向入口双锥型水力旋流器模型尺寸

注:表中除外,其余尺寸单位为mm。

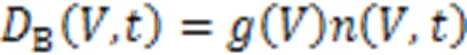

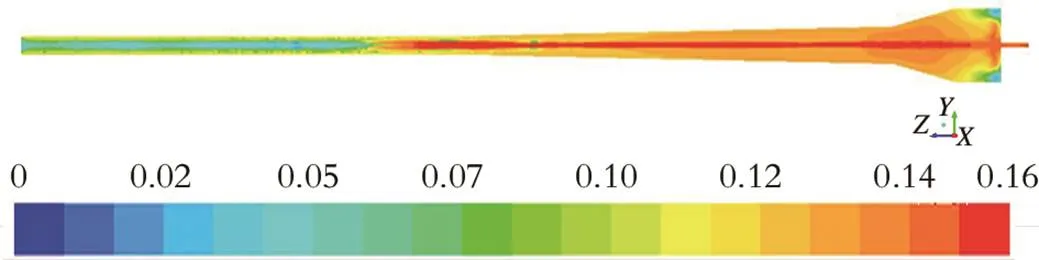

网格划分质量直接影响到数值模拟计算过程耗时及结果的准确性,采用商业软件ANSYS ICEM进行网格划分,整个计算域均采用六面体结构化网格,总网格数为240 965,总节点数为253 746。由于水力旋流器入口附近区域的旋流场变化剧烈,湍流度及能量耗散较大,所以对该区域进行了局部网格加密处理,具体划分结果如图2所示。

图2 常规切向入口双锥型水力旋流器网格划分示意

1.2 物性参数及边界条件

数值模拟计算过程中主体介质水相的初始密度为998 kg/m3,黏度为1.00 mPa·s;油相的初始密度为890 kg/m3,黏度为3.32 mPa·s。根据室内实验测试结果,水力旋流器入口初始油滴粒径分布采用正态分布(平均粒径为84 μm)。常规切向入口双锥型水力旋流器的入口设置为速度入口,入口湍流取值按水力直径大小及湍流强度给定(5%),设定入口处油水混合物中油相体积分数为5%。底流口和溢流口均设置为压力出口,其中底流口压力u=2×105Pa,溢流口压力0=0 Pa,此时存在一定的背压,可通过调节背压来控制溢流分流比。壁面条件设置为无滑移壁面,压力与速度的耦合算法采用SIMPLEC算法,离散格式采用QUICK差分格式。

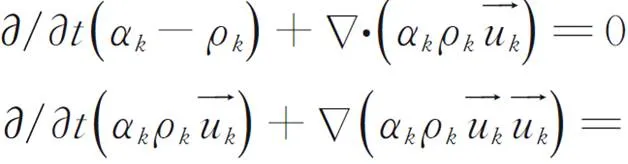

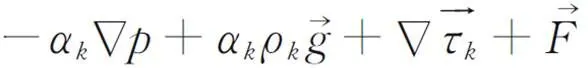

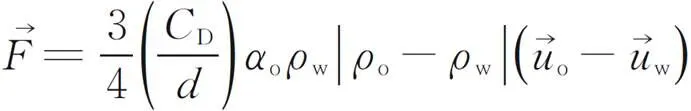

1.3 模型设置

1.3.1多相流模型在ANSYS FLUENT中,欧拉⁃欧拉法提供了流体体积模型(Volume of Fluid)、混合模型(Mixture Model)和欧拉模型(Eulerian Model)等多相流模型。其中,混合模型和欧拉模型适用于多相流的混合或分离,但由于欧拉模型将各相均作为充满计算区域的连续相进行处理,且考虑了相间的相互作用,计算精度优于混合模型。因此本文采用欧拉模型作为多相流模型,该模型的质量守恒方程和动量守恒方程为:

油水两相之间的相互作用力主要有曳力、虚拟质量力和升力。相较于曳力,虚拟质量力和升力影响极小,因此只考虑曳力。相应的表达式如下:

1.3.2湍流模型由于水力旋流器内部流体处于各向异性湍流运动状态,雷诺应力模型(RSM)在计算突扩流和各向异性的流体流动时明显优于其他湍流模型,而且该模型对于旋流所引起的应力张量剧烈变化做了充分考虑,可以给出较为精确的计算结果。故本文采用适合旋流场数值模拟的雷诺应力模型(RSM)作为湍流模型。

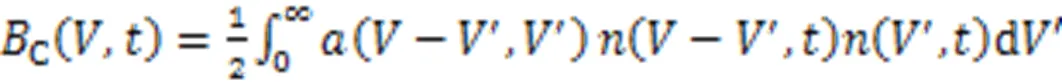

1.3.3群落平衡模型群落平衡模型(PBM)是描述多相流体系中分散相粒径分布的通用方法,它考虑颗粒间因聚并、破碎作用而引起的粒径变化,主要通过在动量和能量守恒的基础上添加一个平衡方程来描述粒子的平衡,群落平衡模型的守恒方程为:

在PBM模型内提供了多种颗粒聚并与破碎模型,如Turbulent聚并模型和Luo破碎模型。Turbulent聚并模型根据颗粒直径和最小涡尺寸的大小关系,将颗粒聚并机制分为黏性聚并和惯性聚并独立计算,得到的结果最为准确,因此选用Turbulent聚并模型,Hamaker常数设为默认值2.3×10-20。Luo破碎模型是基于各向同性均匀湍流理论和概率统计而建立的颗粒破碎速率模型,在计算颗粒破碎速率和子颗粒大小分布函数方面具有较强的优势,近几年来得到了广泛应用,因此选用Luo破碎模型,表面张力系数设为0.072 8 N/m。

1.4 网格独立性验证

为保证CFD数值模拟结果的准确性并减少计算量,需要进行网格独立性验证。当网格数量超过20万时,网格数量的增加对流场分布及分离效率结果几乎无影响,说明网格数量在20万左右时对应的网格密度可以满足计算精度要求,且计算耗时较短。因此,本文所有的数值模拟模型均采用20万左右的网格单元数。

2 结果及分析

2.1 流场信息分布

2.1.1压力分布对比=50 mm截面位置处的静压力分布曲线如图3(a)所示。从图3(a)中可以看出,水力旋流器内的静压力呈轴对称分布,即从轴心到器壁方向静压力逐渐增加,在器壁处静压力达到最大,轴心处的静压力最小。通过对比可以发现,加载PBM模型后,在边壁处的静压力略大于常规模型的静压力,但两条曲线在整体上基本重合,即加载PBM模型后对流场内的压力分布没有显著影响。

2.1.2切向速度分布对比=50 mm截面位置处的切向速度分布曲线如图3(b)所示。从图3(b)中可以看出,由于建模时采用双入口形式,模型内的切向速度呈轴对称分布和典型的Rankine涡分布。从轴心到器壁方向切向速度呈先增大后减小的趋势,且存在最大切向速度。加载PBM模型后的切向速度分布曲线与常规模型的分布曲线在整体上基本重合,即加载PBM模型后对流场内的切向速度分布没有显著影响。

2.1.3湍流耗散率分布对比=50 mm截面位置处的湍流耗散率分布曲线如图3(c)所示。从图3(c)中可以看出,水力旋流器内的湍流耗散率分布呈轴对称分布,即从轴心到器壁方向湍流耗散率逐渐增大,在壁面处湍流耗散率达到最大。通过对比可以发现,加载PBM模型后,湍流耗散率的分布曲线与常规模型的分布曲线在整体上基本重合,即加载PBM模型后对流场内的切向速度分布没有显著影响。

通过对比常规模型CFD数值模拟与CFD⁃PBM数值模拟发现,二者得到的压力场、速度场以及湍流耗散率等流场信息基本一致,这说明应用CFD⁃PBM数值模拟对流场信息分布几乎没有影响,该结论与文献[20]得到的结论保持一致。

图3 流场信息分布对比

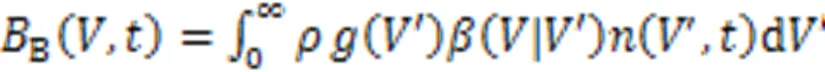

2.2 流场内油相分布特性

图4为基于CFD⁃PBM数值模拟所得水力旋流器中油滴索尔特平均直径的分布结果。从图4中可以明显看出,尺寸较大的油滴主要集中在中心区域,而尺寸较小的油滴主要聚集于壁面附近。主要原因在于,旋流分离过程中受旋流离心力场作用,密度较轻的油相有向中心汇集趋势,且粒径越大向心运动越明显;同时,油滴在向心运移过程中,由于扩散碰撞、速度梯度碰撞和湍流碰撞引起的油滴聚结过程强于湍流速度梯度引起的油滴破碎过程,最终导致中心区域油滴粒径明显高于壁面附近区域,此时油滴平均粒径明显高于初始平均粒径,充分体现了油滴聚并与破碎过程对水力旋流器流场内油相分布特性具有显著影响,更好地反映出水力旋流器分离效率随操作参数的变化情况,结果与文献[15]得到的油相体积分布基本保持一致。基于均一定值离散相液滴粒径CFD数值模拟方法没有考虑流场中油滴的聚结与破碎,难以得到油滴的粒径分布,进而影响对水力旋流器的分离性能的评价。但利用CFD⁃PBM数值模拟方法可以表征流场内油滴的聚结与破碎以及油滴粒径分布情况,使水力旋流器的分离性能更为真实,这也充分说明CFD⁃PBM数值模拟方法在模拟水力旋流器分离性能上的优越性。

图4 油滴的索特尔平均直径分布

2.3 运行参数对水力旋流器分离性能影响

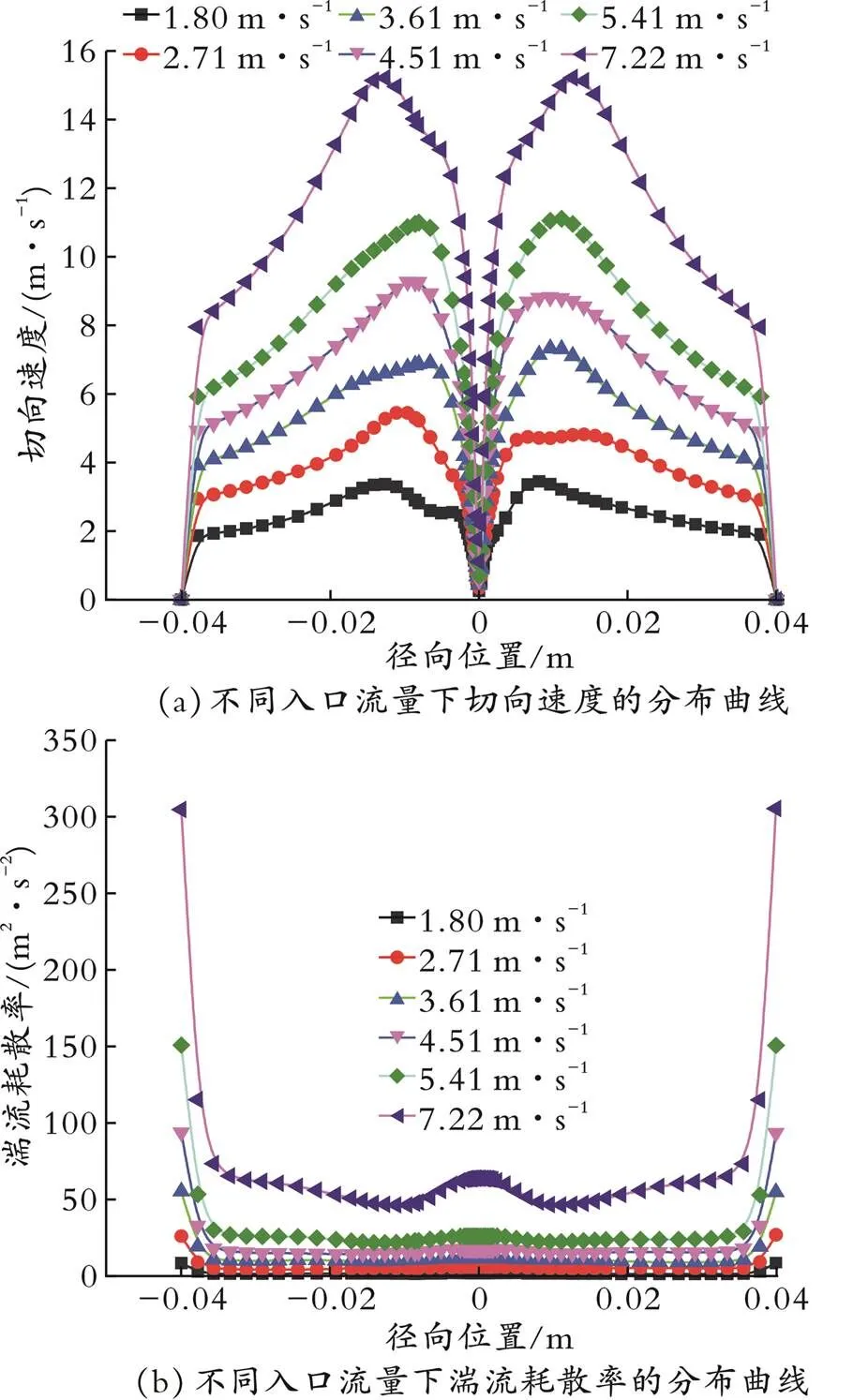

2.3.1入口流量 图5(a)为不同入口流量条件下水力旋流器内的切向速度分布曲线。从图5(a中可以看出,在常规切向入口双锥型水力旋流器内,不同流量下的切向速度分布均呈轴对称和典型的Rankine涡分布,旋转流动由内部的强制涡和外部的自由涡组成,在强制涡区域内液滴切向速度随旋转半径的增加而增大,自由涡区域内的液滴速度因受到液滴间相互碰撞及相互作用力导致能量耗散、速度降低,在自由涡外边界降至最低;根据水力旋流器内旋转流场的相关研究可知,切向速度在强制涡与自由涡的交界面处达到最大。显然,该水力旋流器内切向速度的分布规律与之相吻合。

图5(b)为不同入口流量下流场内湍流耗散率分布曲线。从图5(b)中可以看出,靠近壁面处的湍流耗散率最大,且随着入口流量的增大,湍流耗散率有增大趋势。该处强湍流耗散率增大了油滴破碎几率,这也是前述边壁处粒径分布普遍较小的原因之一。

图6(a)为不同流量的条件下水力旋流器内不同区域内平均油滴粒径的变化情况。从图6(a)中可以看出,各流域内的油滴平均粒径始终保持着“溢流管>大锥段>小锥段>旋流腔>尾管段”的趋势。其原因为油水两相经双切向入口进入到旋流腔区域,此时分散相油滴还未有效产生明显聚结现象,故该区域的平均粒径偏低;随着油水两相经旋流腔区域向大锥段运移,此时油滴聚并几率明显高于破碎几率,导致大锥段油滴粒径明显大于旋流腔区域;溢流管和尾管段分别属于油相聚集区和水相聚集区,且经大锥段和小锥段后大部分易分离油滴已经进入到溢流管内,因此溢流管油滴平均粒径最大,而尾管段油滴平均粒径最小。与此同时随着入口流量的不断增大,除尾管段外其他区域的油滴平均粒径都呈增大趋势,主要原因在于适当提高湍流强度有利于中心区域油滴粒径的聚结,进而提高分离效率,但流量过大时水力停留时间急剧缩短,使得部分油滴难以充分完成运移分离过程,容易导致分离效率降低;边壁区域因强湍流容易导致油滴破碎,且破碎后油滴极易因弥散效应进入到尾管段,导致该区域油滴粒径减小趋势逐渐变缓。

图5 不同流量下的流场信息分布曲线

图6(b)为不同流量下水力旋流器的分离效率的变化情况。从图6(b)中可以看出,水力旋流器分离效率随入口流量的增大呈先增大后减小的趋势,其最佳处理量为4 m3/h,对应的最大分离效率为98%,该结论与文献[15⁃16]基本保持一致。

图6 流量对平均粒径与分离效率的影响曲线

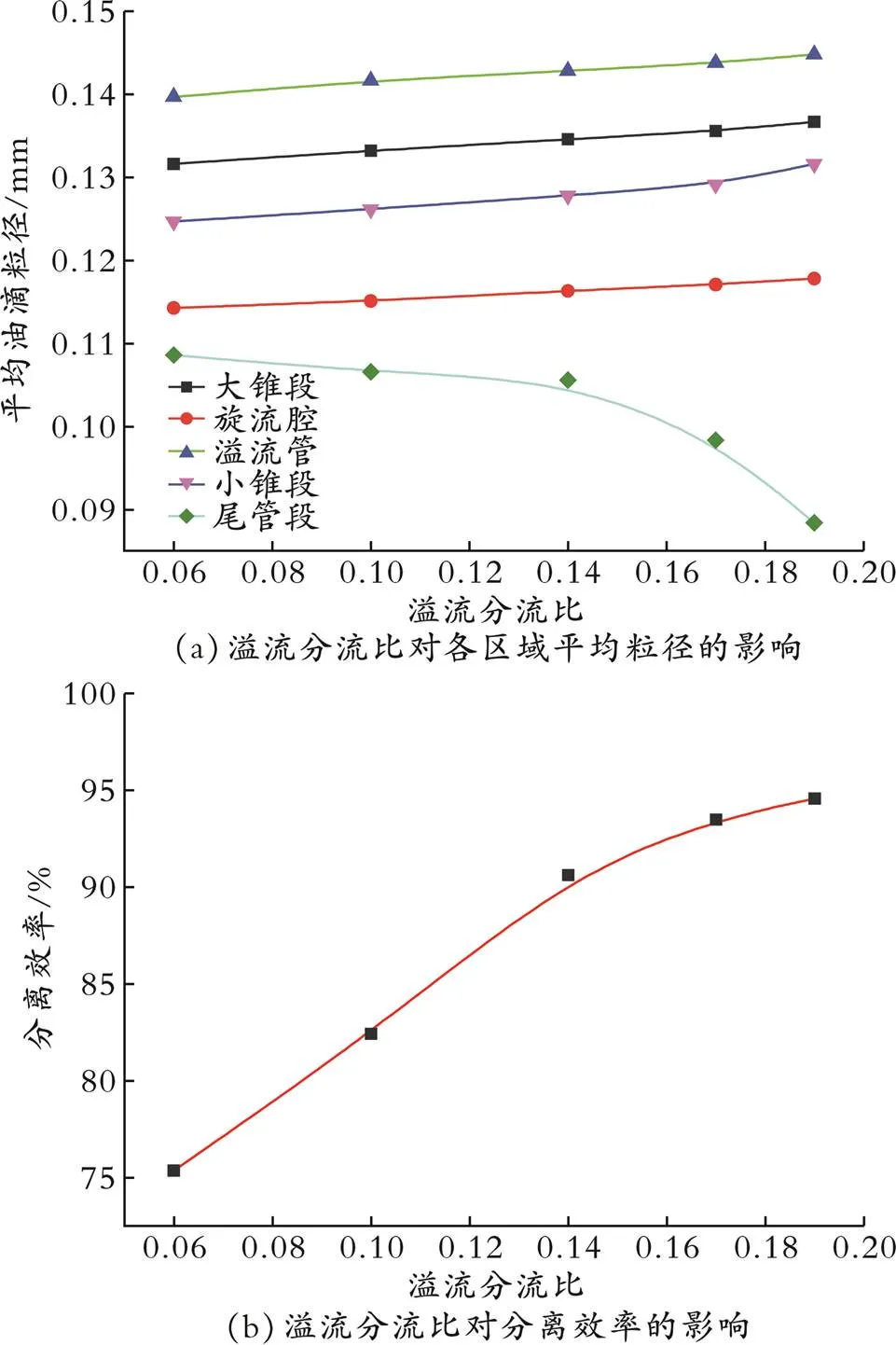

2.3.2溢流分流比图7(a)为不同溢流分流比条件下水力旋流器内不同区域平均油滴粒径的变化情况。从图7(a)中可以看出,①各区域平均油滴粒径关系与上述关系基本一致;②溢流管、大锥段、旋流腔、小锥段等区域的平均油滴粒径均随着溢流比的增加,呈明显增加的趋势。图7(b)为溢流分流比对常规水力旋流器分离效率的影响。从图7(b)中可以看出,随着溢流分流比的增大,水力旋流器的分离效率也不断增大,该结论与文献[16]保持一致,并且与现有的实验研究结果基本吻合。当然,实际操作中不可能一直增大溢流分流比,往往需要根据分离性能的主要关注指标合理选择。

2.4 物性参数对水力旋流器分离性能影响

2.4.1油相黏度图8(a)为不同油相黏度下水力旋流器不同流动区域内的平均油滴颗粒变化情况。从图8(a)中可知,各区域间平均油滴粒径大小关系与前述基本一致。从油相黏度方面来看,溢流管、大锥段、旋流腔等区域的平均粒径几乎不随着油相黏度的增加而发生较大波动,主要原因在于随着油滴黏度的增大,油滴间的界面膜强度增大,从而导致油滴发生聚并的几率降低。尾管段的油滴粒径随着黏度增大呈先较快增大后缓慢增大的趋势,原因在于该区域的油相主要来源于油滴因破碎而未被分离的部分。总体而言,随着油相黏度的增大,油滴所受到的黏性阻力逐渐增大,导致油滴需要更长的时间从边壁处移动到轴心处,使得油滴不易聚结,无法从溢流口处排出。这也是导致水力旋流器分离性能随黏度增大而逐渐降低的原因,具体如图8(b)所示。

图7 溢流分流比对平均粒径与分离效率的影响曲线

图8 油相黏度对平均粒径与分离效率的影响曲线

2.4.2油相密度图9(a)所示为不同油相密度下水力旋流器不同流动区域内平均油滴颗粒变化情况。从图9(a)中可知,各区域间平均油滴粒径大小关系与前述基本一致。从油相密度方面来看,溢流管、大锥段、旋流腔等区域的平均粒径均随着油相密度的增加呈略微下降趋势,主要原因在于油水两相密度差较大,进入旋流腔后更容易在轴心处形成油核,使油相快速从溢流口处排出,未排出的油相经小锥段在尾管段发生聚结,从底流口排出。随着油水两相的密度差不断减小,导致油相不易在轴心处形成油核,并随轴向速度向下运移,造成了尾管段平均油滴粒径增大,进而导致水力旋流器分离效率降低,即分离效率随着油水两相密度差的减小而降低,具体如图9(b)所示。

3 结 论

利用基于群落平衡模型的CFD数值模拟方法(CFD⁃PBM),对常规切向入口双锥型水力旋流器内包含油滴聚并和破碎过程的动态分离过程进行数值模拟,讨论了入口流量、溢流分流比以及油相黏度等因素对水力旋流器流场分布特性和油水分离特性的影响,得到以下结论:

(1)加载PBM模型与常规模型的静压力、切向速度及湍流耗散率等流场信息分布规律的研究结果表明,二者的流场信息基本一致。但利用CFD⁃PBM可以获得水力旋流器内部油滴粒径分布及变化特性,有利于建立微观流场分布特性及分散相液滴分布特性与宏观油水分离特性之间的关联关系,进而有助于深入揭示水力旋流器分离机理。

(2)入口流量和溢流分流比等工况参数对大锥段、小锥段、旋流腔等区域平均油滴粒径影响规律的研究结果表明,随着入口流量的增加,水力旋流器的分离效率呈先增大后减小的趋势,在处理量为4 m3/h时达到最高分离效率98%;溢流分流比的增大有利于促进分离效率的提升,实际操作中需要根据分离性能的主要关注指标合理选择确定。

(3)油相黏度及密度等物性参数对大锥段、小锥段、旋流腔等区域平均油滴粒径影响规律的研究结果表明,油相黏度的增大导致油滴需要更长的时间从边壁处移动到轴心处,油滴不易聚结,使分离效率明显降低;油相密度增大导致油相不易在轴心处形成油核,并随轴向速度向下运移,造成尾管段平均粒径的增大,使分离效率明显降低。模拟结果表明双锥型水力旋流器对油相黏度及密度等物性参数具有一定的适应范围。

图9 油相密度对平均粒径与分离效率的影响曲线

[1]Young G A,Wakley W D,Taggart D L,et al.Oil⁃water separation using hydrocyclones: An experimental search for optimum dimensions[J].Journal of Petroleum Science and Engineering,1994,11(1):37⁃50.

[2]Judd S,Qiblawey H,Al⁃Marri M,et al.The size and performance of offshore produced water oil⁃removal technologies for reinjection[J].Separation and Purification Technology,2014,134(1):241⁃246.

[3]Colman D A, Thew M T, Corney D R. Hydrocyclones for oil water separation[C]//Internaltional Conferernce on Hydrocyclones,Cambridge:BHRA Fluid Engineering,1980.

[4]孔惠,陈家庆,桑义敏.含油废水旋流分离技术研究进展[J].北京石油化工学院学报,2004,12(4):6⁃11.

Kong H,Chen J Q,Sang Y M.State of the art of hydrocyclone separation technology for oily water[J].Journal of Beijing Institute of Petro⁃chemical Technology,2004,12(4):6⁃11.

[5]俞接成,陈家庆,王波.液⁃液分离用水力旋流器内部流场的三维数值模拟[J].石油矿场机械,2007,36(5):9⁃14.

Yu J C,Chen J Q,Wang B.Three dimensional numerical simulation on the internal flow field of liquid liquid hydrocyclone(LLHC)[J].Oil Field Equipment,2007,36(5):9⁃14.

[6]方相九,陈家庆,刘美丽,等.气泡增强型水力旋流器的数值模拟研究[J].石油化工高等学校学报,2016,29(2):82⁃88.

Fang X J,Chen J Q,Liu M L,et al.Numerical simulation research of bubble enhanced hydrocyclone[J].Journal of Petrochemical Universities, 2016, 29(2): 82⁃88.

[7]贺杰,蒋明虎,宋华.新型油水分离装置——水力旋流器试验[J].石油机械,1993,21(12):26⁃30.

He J,Jiang M H,Song H.Test of hydrocyclone for oil⁃water separation[J].China Petroleum Machinery,1993,21(12):26⁃30.

[8]舒朝辉,陈文梅,肖新才,等.除油型旋流器分流比与基本性能的关系探讨[J].流体机械,2001,29(5):12⁃15.

Shu Z H,Chen W M,Xiao X C,et alDiscussion on the relationship between split ratio and basic performance of deoiling cyclone[J].Fluid Machinery,2001,29(5):12⁃15.

[9]舒朝辉,刘根凡,陈文梅,等.除油旋流器中油滴粒径分布及其影响因素[J].流体机械,2002,30(8):8⁃11.

Shu Z H,Liu G F,Chen W M,et alDistribution of oil droplet size and its influence factor on de⁃oiling hydrocyclone[J].Fluid Machinery,2002,30(8):8⁃11.

[10] Slack M D,Prasad R O,Bakker A F,et alAdvances in cyclone modelling using unstructured grids[J].Chemical Engineering Research & Design,2000,78(8):1098⁃1104.

[11] 杨琳,梁政,田家林.双锥型油水分离旋流器内部流场数值模拟[J].流体机械,2008,36(5):30⁃34.

Yang L,Liang Z, Tian J L.Numerical simulation of interior flow flied in biconical hydrocyclone for oil⁃water[J].Fluid Machinery,2008,36(5):30⁃34.

[12] 杨琳,梁政,田家林,等.黏度对液⁃液旋流器内部流场及分离效率影响的仿真分析[J].流体机械,2010,38(3):28⁃32.

Yang L,Liang Z,Tian J L,et al.Simulation study on viscosity impacting on the internal flow field and separation efficiency of liquid⁃liquid cyclone[J].Fluid Machinery,2010,38(3):28⁃32.

[13] Mohanty M K, Honaker R Q. A comparative evaluation of the leading advanced flotation technologies[J]. Minerals Engineering, 1999, 12(1): 1⁃13.

[14] 马艺,金有海,王振波.不同参数下旋流器内油滴运动的模拟研究[J].石油机械,2010,38(4):12⁃15.

Ma Y,Jin Y H,Wang Z B.Simulation study on oil droplet movement in cyclone under different parameters[J].China Petroleum Machinery,2010,38(4):12⁃15.

[15] 王振波,马艺,金有海. 导叶式旋流器内油滴的聚结破碎及影响因素[J].化工学报,2011,62(2):399⁃406.

Wang Z B,Ma Y,Jin Y H.Droplet coalescence and breakup and its influence factors in vane⁃guided hydrocyclone[J].CIESC Journal,2011,62(2):399⁃406.

[16] 王振波,马艺,金有海.流量对导叶式旋流管内油滴聚结破碎影响的数值模拟[J].环境工程学报,2010,4(9):2156⁃2160.

Wang Z B,Ma Y,Jin Y H.Simulation of effects of flow rate on coalescence and breakup in vane⁃guided hydrocyclone[J].Chinese Journal of Environmental Engineering, 2010, 4(9): 2156⁃2160.

[17] Motin A,Walsh J,Benard A.Modeling droplets shearing and coalescence using a population balance method in produced water treatment systems[C]//International Mechanical Engineering Congress & Exposition.Houston,Texas:[s.n.],2016.

[18] 袁惠新,张新周.旋流场中聚结过程研究[J].化学工程,2005,33(5):30⁃33.

Yuan H X,Zhang X Z.Investigation into mechanism of coalescence in vortex field[J].Chemical Engineering,2005,33(5): 30⁃33.

[19] 吕凤霞,杨贺,袁惠新,等.液⁃液分离水力旋流器油滴破碎与聚并的数值模拟[J].石油机械,2017,45(11):71⁃76.

Lü F X,Yang H,Yuan H X,et al.Numerical simulation of droplet breakup and coalescence in liquid⁃liquid separation hydrocylone[J].China Petroleum Machinery,2017,45(11):71⁃76.

[20] 梁楚楚.油滴在油水两相强旋流场中的聚并性能研究[D].北京:中国科学院大学,2018.

[21] 李枫,熊峰,刘彩玉,等.油滴聚并破碎行为对水力旋流器分离性能的影响[J].石油机械,2019,47(6):73⁃76.

Li F,Xiong F,Liu C Y,et al.Effect of oil droplet coalescence and breakuo behavior on separation performance of hydrocyclone[J].China Petroleum Machinery,2019,47(6):73⁃76.

Study on Oil⁃Water Separation Characteristics of Hydrocyclone Based on CFD⁃PBM Numerical Simulation

Jia Peng1, Chen Jiaqing1, Cai Xiaolei1, Kong Lingzhen1, Wang Chunsheng2, Shang Chao2, Zhang Ming2, Shi Yi1

(1. School of Mechanical Engineering/ Beijing Key Laboratory of Pipeline Critical Technology and Equipment for Deepwater Oil & Gas Development,Beijing Institute of Petrochemical Technology,Beijing 102617,China;2. Engineering Research & Design Center, CNOOC Research Institute,Beijing 100028,China)

The flow field datributions of the hydrocyclone such as static pressure, tangential velocity and turbulent dissipation rate by loading PBM model and the conventional model, respectively. The results show that the two methods are approximately the same in the prediction of flow field characterics. Therefore, the CFD numerical simulation method based on the PBM model was used to simulate the separation characteristics of the hydrocyclone numerically. And the effects of the factors such as inlet flow rate, overflow split ratio, oil phase viscosity and density on the oil droplet size distribution and oil⁃water separation characteristics are explored. The results indicate that the separation efficiency of hydrocyclone increases firstly and then decreases with the rising of the inlet flow rate, and reaches a maximum efficiency of 98% as the processing capacity is 4 m3/h; the increase of the overflow split ratio is beneficial to improve separation efficiency; the radial force on the oil droplets decreases with the increasing of the viscosity of the oil phase, preventing aggregation and significantly reducing the separation efficiency as well; the higher density of the oil phase leads to larger the average oil droplet diameter of the tail pipe section and a reduced separation efficiency. Above all, the CFD⁃PBM numerical simulation method can be used to investigate the particle size distribution and variation characteristics of oil droplets in hydrocyclone, in order to reveal the separation mechanism of the hydrocyclone from different scales.

Hydrocyclone; Numerical simulation; Population balance model; Size distribution; Separation efficiency

TE964;TQ051

A

10.3969/j.issn.1006⁃396X.2021.04.010

1006⁃396X(2021)04⁃0058⁃08

http://journal.lnpu.edu.cn

2019⁃12⁃01

2020⁃07⁃07

“十三五”国家科技重大专项子课题(2017ZX05032005⁃002);北京市高水平创新团队建设计划项目(IDHT20170507)。

贾朋(1994⁃),男,硕士研究生,从事环保多相流高效分离技术与设备方面研究;E⁃mail:bhjiapeng@163.com。

陈家庆(1970⁃),男,博士,教授,从事环保多相流高效分离技术与设备方面研究;E⁃mail:Jiaqing@bipt.edu.cn。

(编辑 王亚新)