不同粒度莫来石粉改性硅基陶瓷型芯的制备及性能

2021-08-18吴笑非许西庆牛书鑫范红娜杨小薇

吴笑非 ,李 鑫,许西庆,牛书鑫,范红娜,杨小薇

(1.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.长安大学 材料科学与工程学院,西安 710064)

航空发动机被誉为“制造业皇冠上的明珠”,是一种高度复杂和精密的热力机械,它不仅为飞机提供动力,也是促进航空事业发展的重要推动力,人类航空上史上每一重要的变革都与航空发动机的技术进步密不可分。推重比是衡量发动机动力的重要指标,为提高航空发动机的推重比,发动机前进气口温度要不断提高。通过提高叶片的冷却技术和改善合金的高温性能已然成为提高进气口温度的主要途径[1-2]。陶瓷型芯在熔模精密铸造空心叶片内腔的成型过程中,经受各种复杂、严苛环境的挑战,比如在强化型芯时需承受不同强化液体的浸泡与冲洗,在焙烧脱蜡阶段接受高温煅烧的同时须保持较小的收缩率,在压蜡模时经得起蜡液的冲击而不断裂,制壳时不变形、不位移,浇铸合金时需具有一定的高温强度来抵制高温合金液体的冲击作用[3-5]。这些对陶瓷型芯提出严苛的考验,也成为空心叶片铸造的技术瓶颈。

常见的陶瓷型芯包括氧化铝基和氧化硅基两种。氧化铝基陶瓷型芯[6-7]虽然在焙烧和铸造过程中结构稳定性好,不易发生晶型转变,但是极难脱芯始终制约着其发展;氧化硅基陶瓷型芯[8-9]是国内外起步较早,相对较完善的陶瓷型芯。氧化硅基陶瓷型芯具有热膨胀系数低、烧结温度低、抗热震性优良、冶金化学稳定性强、溶出性好等优点,在目前使用的陶瓷型芯中,90%以上是硅基陶瓷型芯[10]。但是硅基陶瓷型芯也存在高温强度低、易蠕变等缺陷,这些缺陷可通过加入方石英、刚玉、纳米石英等添加剂来改善[11-13],提高硅基陶瓷型芯的高温抗变形能力。

氧化硅在焙烧和铸造过程中会发生多晶型相变[14-15],这个过程不仅在升温阶段发生,在降温过程中也发生,具体表现为:当温度升高到1200 ℃时,无定型的石英玻璃发生相变转化为α-方石英并伴随着一定的体积膨胀,当温度降低至180~270 ℃时,α-方石英将转变为β-方石英并伴随着一定的体积收缩。当α-方石英转变为β-方石英时,除了伴有一定的体积收缩,还会产生一定的内应力,从而致使陶瓷型芯内部极易出现微裂纹,一定量的微裂纹有利于陶瓷型芯后续的脱芯工艺,然后当裂纹数量过多,就会大大降低陶瓷型芯的强度,因此控制方石英的析出量是陶瓷型芯生产过程中的一个重要问题。

莫来石作为一种优质的耐火材料,具有极好的热震稳定性、抗蠕变性好、荷重软化点高等特点[16-17],可作为高温稳定相对硅基陶瓷型芯高温性能产生显著影响。莫来石主要分为电熔莫来石、全天然铝矾土精矿烧结莫来石和轻烧莫来石。目前莫来石作为添加剂在氧化硅基陶瓷型芯中的研究还鲜见报道,莫来石对氧化硅基陶瓷型芯的影响值得深入研究。

本工作采用三种不同粒径(5 μm、19 μm、40 μm)的电熔莫来石粉作为硅基陶瓷型芯的添加剂,研究莫来石粉体粒径对硅基陶瓷型芯高温强化作用以及析晶行为影响,探究其对硅基陶瓷型芯的结构与性能的影响规律及作用机理。

1 实验及方法

1.1 实验过程

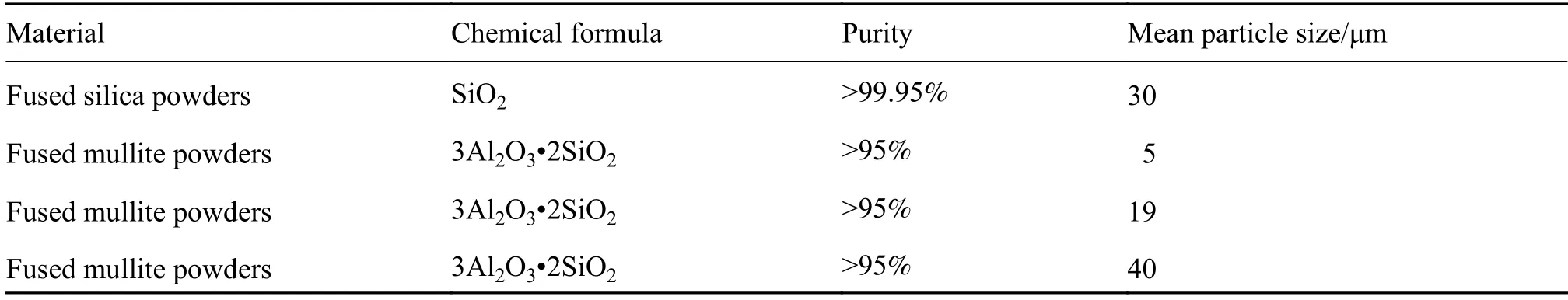

制备陶瓷型芯的主要原料为熔融石英粉,其平均粒径为30 μm,以电熔莫来石粉作为添加剂调节陶瓷型芯的结构与性能。本研究使用三种不同粒径的电熔莫来石粉,平均粒径分别为5 μm、19 μm和40 μm,熔融石英粉和电熔莫来石粉参数如表1所示,不同粒径的电熔莫来石粉体的成分相近,如表2所示。图1为三种莫来石粉体的SEM 图,莫来石粉体颗粒不规则,由于机械研磨存在较多的尖锐棱角,颗粒尺寸存在较大的跨度。

表1 实验原料Table 1 Experimental material

表2 莫来石粉体的成分(质量分数/%)Table 2 Composition of the mullite powder(mass fraction/%)

图1 不同粒径莫来石粉的SEM 图Fig.1 SEM images of mullite powders with different particle sizes(a)5 μm;(b)19 μm;(c)40 μm

添加5 μm、19 μm 和40 μm 三种不同粒径电熔莫来石粉制备的陶瓷型芯分别记作M5、M19 和M40,不同型芯中熔融石英粉与电熔莫来石粉的质量比皆为9∶1。将粉体与增塑剂均匀混合后,进行热压注成型,得到尺寸为120 mm×10 mm×4 mm的条形坯体,在马弗炉中1190 ℃烧结6 h,随后分别在PVA 溶液和正硅酸乙酯溶液中进行强化,从而得到陶瓷型芯。

1.2 表征与测试

通过D/Max-2500 型X 射线衍射仪分析不同陶瓷型芯样品的物相组成,利用JSM-5600LV 扫描电子显微镜观察陶瓷型芯的断面,分析其微观形貌和断裂机制。通过烧结前后的尺寸测量计算陶瓷型芯的线收缩率,利用阿基米德法测试型芯的密度和气孔率;利用5500R 电子万能材料试验机进行三点弯曲测试型芯试棒的常温弯曲强度;利用双悬臂梁法测试型芯试棒在1540 ℃保温30 min 的高温蠕变;将陶瓷型芯置入质量分数35%的KOH 溶液中。在KOH 溶液中溶解30 min 后取出,清理并称重,计算陶瓷型芯的溶蚀速率。

2 结果与讨论

2.1 表征分析

对M5、M19 和M40 进行XRD 分析,结果如图2所示。当莫来石粉的平均粒径为5 μm 时,XRD 谱图中呈现出较强的衍射峰,根据PDF 卡片可确定此时陶瓷型芯的主要结晶相为方石英(JCPDS#82-0512)和莫来石(JCPDS#79-1276)。通过半定量分析,计算出此时方石英含量为24.1%。当莫来石粉的平均粒径为19 μm 时,方石英相的衍射峰减弱,表明结晶度降低,此时方石英含量为14.2%。随着莫来石粉的粒径进一步增大到40 μm,陶瓷型芯中方石英的含量进一步降低,方石英的体积分数为8.9%。可以推断,添加的电熔莫来石粉作为晶种,在高温下促进石英玻璃通过不均匀成核和晶体生长转变为方石英。较小粒径的莫来石粉具有较大的表面积,对不均匀形核的促进作用更加明显,因而产生更多的方石英晶相。

图2 不同陶瓷型芯的XRD 谱图Fig.2 XRD patterns recorded from different ceramic cores

对M5、M19 和M40 进行SEM 分析,结果如图3所示。当莫来石粉的平均粒径为5 μm 时(如图3(a)所示),尽管M5 陶瓷型芯具有较大的细粉含量,但此时型芯内部产生了少量的微裂纹,这是由于M5 陶瓷型芯中含有24.1%的方石英,方石英在降温过程中,在180~270 ℃时会发生α-β 相转变产生体积收缩(2.7%),形成微裂纹,导致型芯具有较高的气孔率和孔径。当莫来石粉的平均粒径为19 μm 时,M19 陶瓷型芯的微观结构变得致密(如图3(b)所示),型芯断口处具有较多的细粉,细粉均匀分布于大颗粒形成的骨架中,陶瓷型芯的粗粒径、中粒径和细粒径粉形成了良好的堆积结构,颗粒结合紧密,此时气孔孔径变小,气孔率降低。当莫来石粉的平均粒径为40 μm 时,M40 陶瓷型芯表现出较为疏松的微观结构,粉体颗粒以粗粉为主,颗粒堆积效果不理想,气孔率较高,气孔孔径较大。

图3 不同粒径莫来石粉制备的陶瓷型芯的SEM 图Fig.3 SEM images of the ceramic cores modified by mullite mineralizers with different particle sizes(a)M5;(b)M19;(c)M40

2.2 性能研究

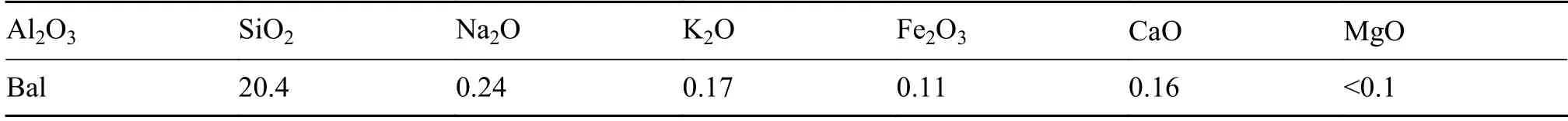

M5、M19 和M40 的线收缩率和气孔率如图4所示。随着莫来石粉体粒径的增大,陶瓷型芯的线收缩率逐渐降低,即M5 >M19 >M40。陶瓷型芯的线收缩率主要受陶瓷型芯的烧结程度影响,M5 陶瓷型芯的总体粒度最小,表面能最高,有利于型芯的烧结与致密化,因此表现出最大的线收缩率(0.71%)。随着莫来石粉体粒径的增大,陶瓷型芯的总体粒度也呈现出变大的趋势,因而阻碍了陶瓷型芯的烧结,线收缩率不断降低为0.65%和0.42%。陶瓷型芯的气孔率并未呈现出与线收缩率相反的趋势,而是M40 >M5 >M19,这一结果与图3中的SEM 图相一致。由于M40 陶瓷型芯的烧结程度低,其气孔率较高(35.5%),当莫来石粉体粒径降低至19 μm 时,由于烧结程度提高、颗粒堆积紧密,M19 陶瓷型芯的气孔率明显较低(30.5%)。当莫来石粉体粒径降低至5μm 时,尽管型芯的烧结程度更高,但由于陶瓷型芯中方石英含量较高,方石英在降温过程中发生α-β 相转变产生2.7%的体积收缩,形成了微裂纹,导致型芯的气孔率升高(34.2%)。

图4 不同陶瓷型芯的线收缩率和气孔率Fig.4 Linear shrinkage and porosity of different ceramic cores

M5、M19 和M40 的室温弯曲强度和高温蠕变如图5所示。随着莫来石粉体粒径的变化,M19 陶瓷型芯表现出最高的室温强度(17.8 MPa),M5 陶瓷型芯表现出最低的室温强度(13.5 MPa)。陶瓷型芯的室温抗弯强度主要取决于三方面因素,一是粉体颗粒间的结合强度,其受陶瓷型芯的烧结程度影响,陶瓷型芯的烧结程度高,其室温抗弯强度也较强;二是型芯烧成体内气孔含量及尺寸,陶瓷型芯内部气孔率分布多,孔径大会降低陶瓷型芯的室温抗弯强度;三是陶瓷型芯预烧后的方石英含量,方石英在降温过程中会发生α-β 相转变产生体积收缩,形成微裂纹降低型芯的室温抗弯强度。综合以上因素,可以看出,陶瓷型芯室温强度对方石英相变产生的微裂纹最为敏感,尽管M5 陶瓷型芯具有最高的烧结程度和紧密的颗粒结合,由于微裂纹的存在,却表现出最低的室温强度。

图5 不同陶瓷型芯的室温弯曲强度和高温蠕变Fig.5 Room temperature bending strength and high temperature creep deformation of different ceramic cores

从图5可以看出,陶瓷型芯的高温蠕变随莫来石添加剂粒径的变化规律与室温强度相反,即M5>M40 >M19。莫来石粉主要从两方面改善氧化硅基陶瓷型芯的抗高温变形能力:一是莫来石粉及其所含杂质能够促进石英玻璃粉析出方石英,通过预烧后产生的方石英引发其在高温浇注条件下的快速析晶,从而提高陶瓷型芯的高温抗变形能力;二是莫来石粉熔点较高,其在陶瓷型芯基体中均匀分布,在基体中起到高温稳定相的作用,提高陶瓷型芯的高温抗变形能力。由于M5 陶瓷型芯内部存在较多的微裂纹,这些微裂纹明显降低了型芯的高温抗变形能力,使陶瓷型芯表现出较高的高温蠕变,此时高温蠕变达到了1.2 mm。由于M40 陶瓷型芯的气孔率高、颗粒结合弱,且具有较低的方石英含量(8.9%),因而在1540 ℃的抗变形能力不够理想,其高温蠕变为0.7 mm。相比之下,M19 陶瓷型芯的气孔率较低、颗粒结合强,方石英含量明显增多(14.2%),表现出很好的抗蠕变性能(0.4 mm),可以很好地满足后续单晶叶片浇注使用。

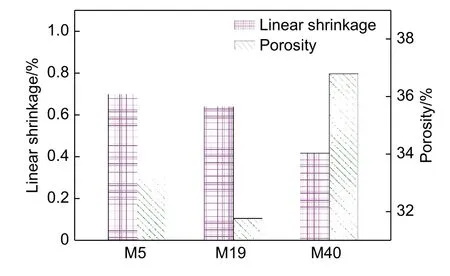

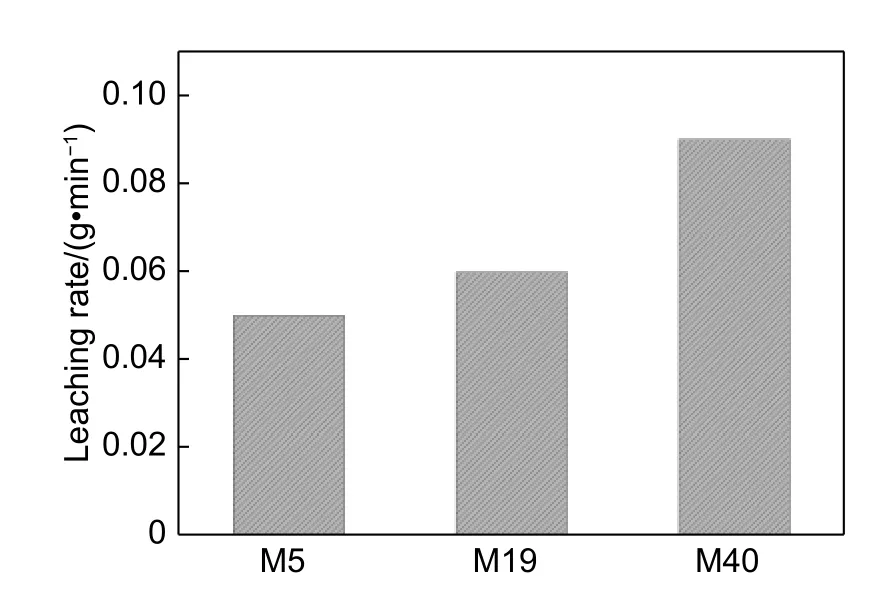

M5、M19 和M40 在35%的KOH 沸腾水溶液中的溶蚀率如图6所示。随着莫来石粉体粒径的变化,M5 陶瓷型芯表现出最低的溶蚀率(0.05 g/min),M40 陶瓷型芯表现出最高的溶蚀率(0.09 g/min)。随着莫来石粉体粒径的降低,陶瓷型芯的孔隙率和结晶度增大,两者对型芯的溶蚀性都会产生一定的影响:一方面,莫来石粉体粒径的降低导致陶瓷型芯内存在较大的孔隙率和微裂纹,为KOH 溶液的渗透提供通道,可促进陶瓷型芯在KOH 溶液中的溶解;另一方面,莫来石粉体粒径的降低促进了方石英的析晶,由于石英玻璃相比于方石英处于热力学亚稳定状态,具有更多的结构缺陷,因而更容易与KOH 溶液发生反应,因此随着方石英结晶度的提高,陶瓷型芯在KOH 溶液中溶蚀性会降低。

图6 不同陶瓷型芯在35%KOH 沸腾水溶液中的溶蚀率Fig.6 Leaching rate of different ceramic cores in boiling 35%KOH

3 结论

(1)莫来石添加剂对方石英的析晶起到促进作用,当莫来石粉体粒径从5 μm 降低至40 μm,莫来石对方石英不均匀形核的促进作用减弱,方石英晶相的含量从24.1%降低到8.9%。

(2)当莫来石粉体粒径为40 μm 时,型芯烧结程度低,颗粒与颗粒之间结合较弱,力学性能和抗蠕变能力较差;当莫来石粉体粒径为5 μm 时,型芯内方石英晶相达到了24.1%,冷却中相变产生微裂纹,也会引起力学性能和抗蠕变性能恶化。

(3)莫来石粉体粒径为19 μm 的陶瓷型芯表现出良好的综合性能:线收缩率为0.65%,气孔率为31.8%,室温弯曲强度为17.8 MPa,1540 ℃的蠕变为0.4 mm,溶蚀率为0.06 g/min。