基于VPX架构的高热耗星载数据处理机结构设计①

2021-08-17王君峰薛婧婧张缓缓付永辉

王君峰,王 升,代 锋,薛婧婧,张缓缓,付永辉

(中国空间技术研究院西安分院,西安 710000)

0 引言

通用化、模块化、互换性越来越成为星载数据处理电子设备结构设计的发展方向。VPX架构是一种较适合的形式[1]。VPX是基于高速串行总线的一种总线标准,具有传输带宽高、传输可靠度高、互连结构灵活可配置、产品寿命周期长等特点,继承了VME标准的机械结构和导冷抗震方面的优势,由VME国际贸易协会组织(VITA)于2006年相继推出,兼容Fiber Channel、PCI-Express、Rapid IO、Hyper transport等高速串行总线协议[2]。VPX总线技术标准包括VITA46和REDI 加固增强的机械设计规范VITA48,其中VITA48是为解决VPX总线架构的散热问题而提出的进一步规范,又称为REDI-VPX,其内容包括VITA48.0(基础)、VITA48.1(气冷)、VITA48.2(传导制冷)、VITA48.3(液冷)等4 个子规范[3]。星载电子设备的散热以热传导和热辐射为主,采用VITA48.2标准。

随着电子技术的发展,尤其是微电子技术的迅速发展,电子设备向着微小型化、高密度、高功率方向发展,导致电子设备的热流密度剧增。这些需求对机箱以及模块的结构设计带来越来越严苛的考验。VPX标准标准化、通用化、互换性的的特点其尺寸以及结构形式决定了该架构下的机箱散热能力比较受限[4],特别是对于星载设备更是面临着较大挑战。本文探讨基于VPX架构的高热耗星载数据处理机结构设计。

1 设计需求

某型号星载数据处理机由12块子板,1块母板组成,采用6U,1 inch尺寸参数。根据VPX规范协议,子板尺寸233.35×160 mm,子板间距25.4 mm[5]。该处理机热耗较大,给结构设计带来了较大挑战,其中计算板最大热耗达到41.5 W,2块配电板所用到的电源模块器件总热耗高达90 W。分机工作时,各个插板根据工作模式的不同而热耗不同,整机最大总热耗312 W,设备工作在最高工作温度下,边界温度为45℃。

同时该数据处理机有较高的抗力学环境要求,要求整机基频大于130 Hz,同时具有足够的强度裕度,正弦振动实验条件为频率20~100 Hz,加速度16 g,随机振动总均方根值为13.6 Grms。

2 结构设计

星载设备较为可靠的散热方式为热传导和热辐射,鉴于该数据处理机的高热耗特点,其结构设计重点和难点在于散热设计。VPX架构机箱的结构形式散热路径较长,散热区域有限。各个元器件的热首先导到子板边框上,然后通过子板与机箱插槽的接触区域将热量最终导至机箱,该接触区域极为有限,VITA48.2中热管理区的机械接口尺寸9.3×160 mm[6]。在换热面积受限的情况下,发热元器件的散热路径、传热效率的设计尤为重要。

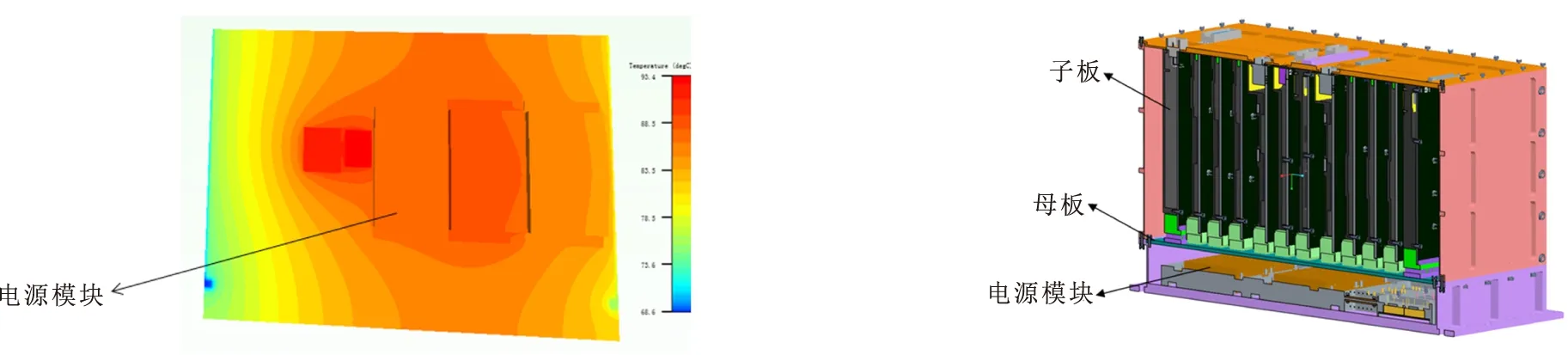

首先,优化布局缩短散热路径。该处理机2块配电板用到多达21个电源模块,其总热耗将近90 W,若按照传统思路将这电源模块置于子板,单个电源板的热耗将超过60 W,VPX架构的插板形式无法将热量导出,难以满足器件的降额设计要求。图1为某型号配电板VPX板卡热仿真云图,电源模块器件置于子板上,子板总热耗39.6 W,电源模块器件壳温度最大处达到93.4℃,不能满足一级降额结温小于85℃的要求。因此本文将所有电源模块器件集中布局放置在背板下边靠近整机安装面的空间如图2所示,从而减少子板散热压力,同时最大限度缩短电源模块器件的散热路径。将子板中热耗较高的器件布局在PCB左右两侧边缘靠近热管理区的位置,缩短元器件的散热路径。

图1 某型号配电板热仿真云图 图2 电源模块器件下置示意图

其次,提高散热效率。提高散热效率从两方面入手,增加散热路径和提高散热零部件热导率。

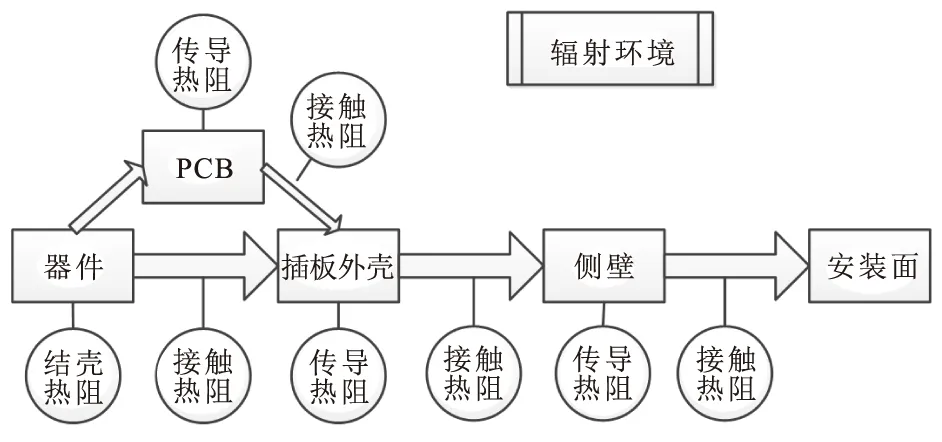

1)机壳设计散热凸台,增加散热路径。在热耗较大元器件对应机壳部位设计散热凸台,散热凸台与元器件之间通过导热垫填充减少接触热阻,元器件的散热一方面通过PCB传至热交换区,另一方面通过机壳散热凸台传至热交换区,最终通过机箱侧壁导至设备安装面子板散热路径如图3所示。

图3 子板散热路径示意图

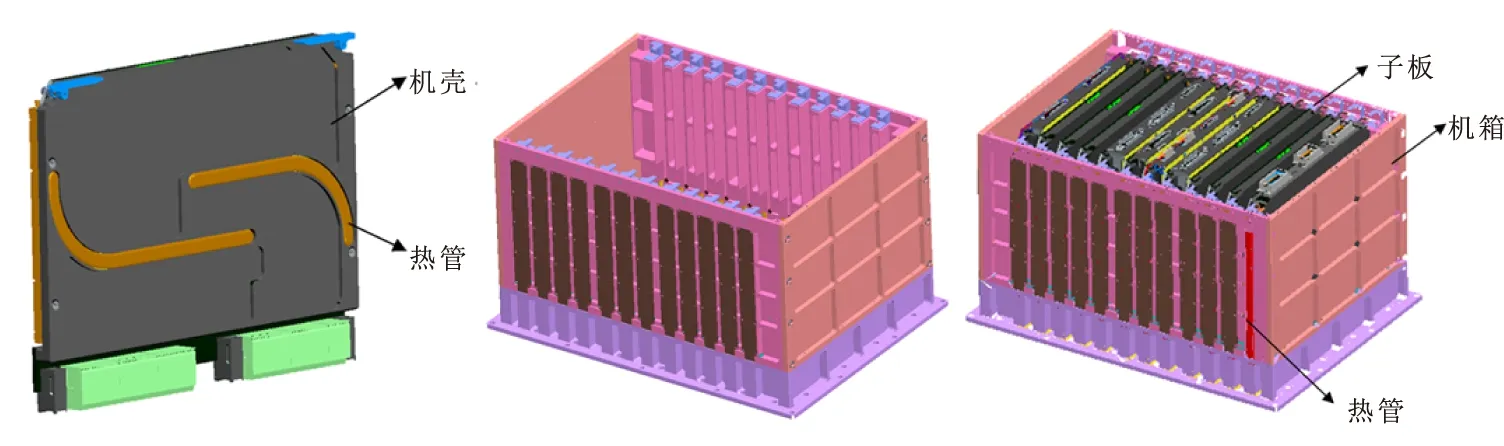

2)选用热导率高的材料铝合金作为机箱和子板的结构件材料,同时在子板和机箱中嵌入热管来提高传热效率。热管是一种利用介质相变换热实现热交换的传热元件,其导热能力超过任何已知金属的导热能力。在子板机壳热耗较高元器件区域嵌入热管[7],将热量快速导入热交换区,避免热量堆积,使得机壳局部温度过高影响传热效率。机箱热交换区域的侧壁嵌入L型热管,将机箱侧壁的热快速导至整机底部。

基于散热设计的思路进行该处理机的详细结构设计,子板机壳和机箱采用2A12铝合金材料,材料刚度好,热导率高。因整机尺寸较大,考虑成本以及尺寸稳定性等因素,机箱采用拼装式机箱,四个侧板通过螺钉连接成箱体主框架,背板底座一体化加工。结构设计中尽可能提高热交换区域的平面度和粗糙度,从而减少接触热阻。子板机壳的热管采用焊接形式嵌入机壳,以增大接触面积,减少热管与机壳接触热阻。侧壁热管因装配限制,采取压板固定的方式安装,安装间隙铺设0.508 mm厚导热垫。整机及子板结构形式如图4所示。图中给出某一子板的模型,其余子板类似。

图4 处理机结构模型

3 热仿真分析

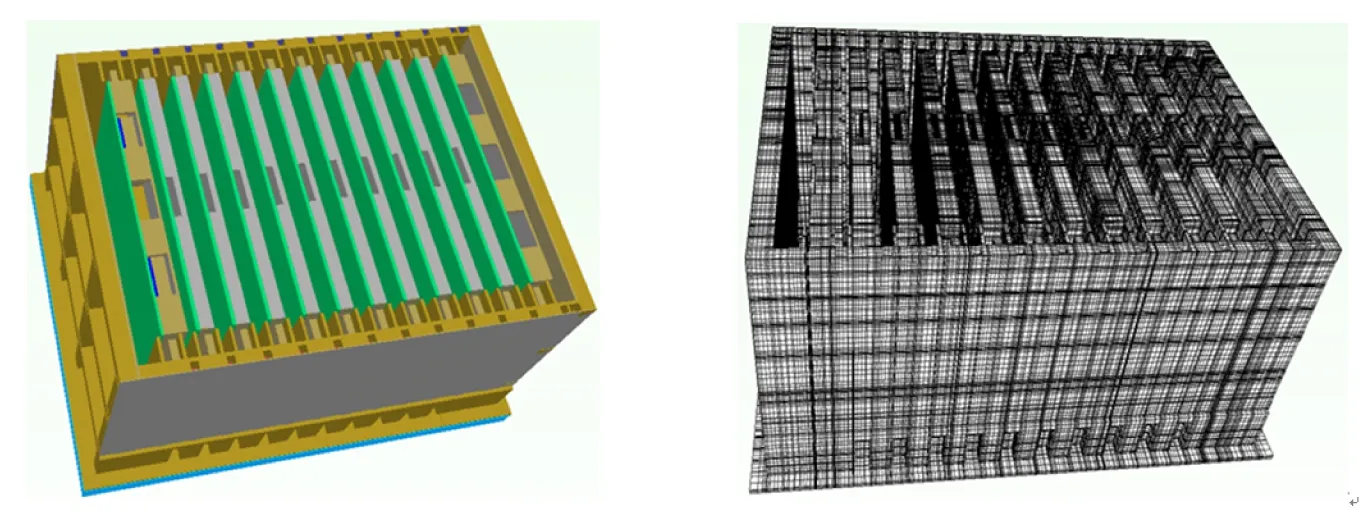

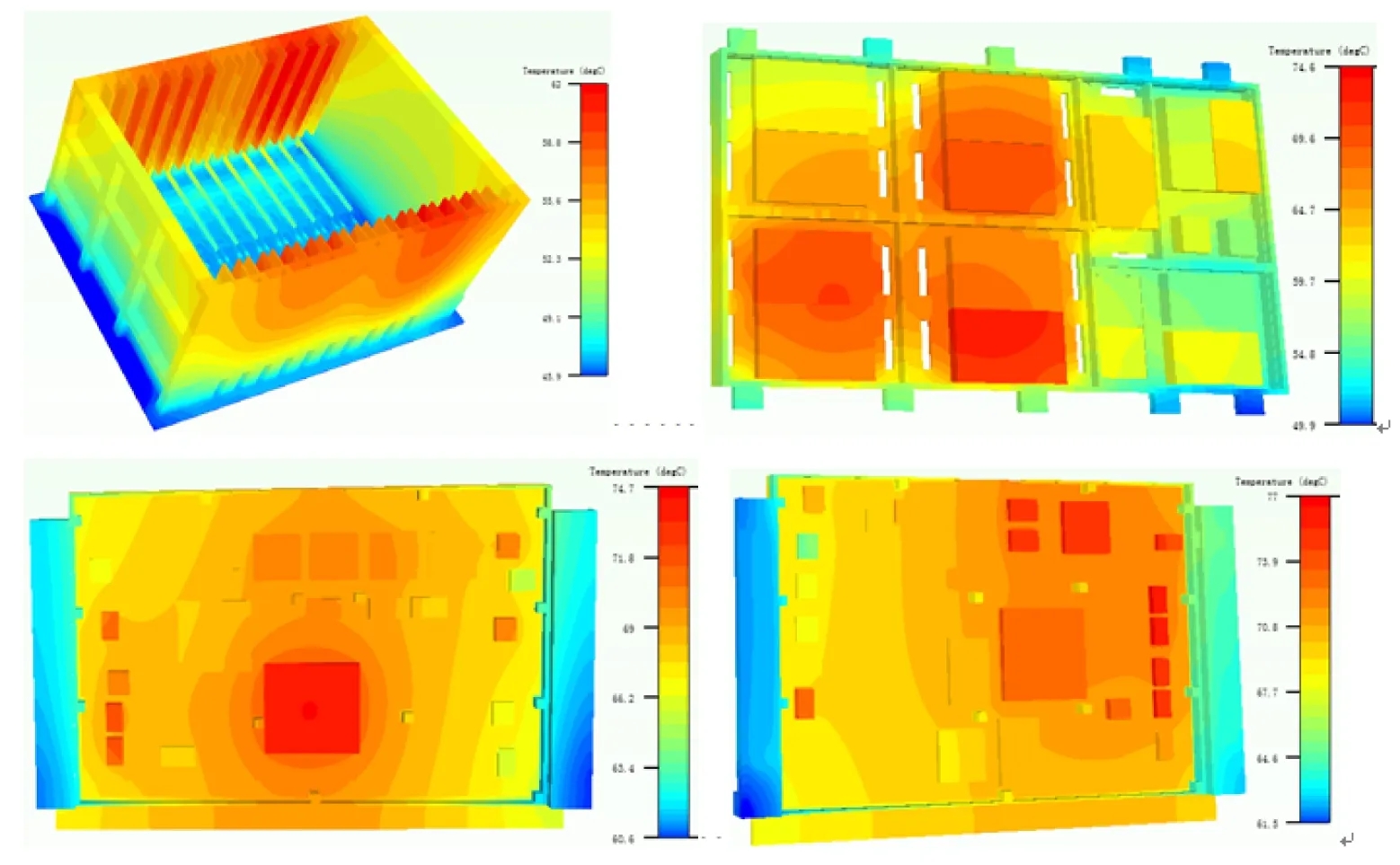

采用FLOTHERM软件作为分析工具,利用该软件自带的建模工具建立的分析网格模型如图5所示。

图5 热分析模型

为了提高计算速度,在不影响计算精度的前提下,分析模型适当简化删除了一些几何特征,不会影响分机内的温度分布。分析模型共有网格550万个,网格最大长宽比例为38.2。

元器件建模时,均按照其实际外形尺寸建立模型,由于不清楚器件的内部结构,所以器件本体均采用实体块模拟,通过该模型可以准确计算器件的壳温,器件结温按照公式(1)计算[8]。

Tj=Tc+QRj-c

(1)

其中:Tc—器件壳温(℃);Tj—器件的结温(℃);Q—元器件的热耗(W);Rj-c—器件结点到外壳的热阻(℃/W)。设备工作在最高工作温度下,即底板温度为45℃,分机外部辐射温度边界为45℃,进行稳态计算,计算时考虑热传导和辐射,各部分温度如图6所示。

图6 机箱及子板热分析云图

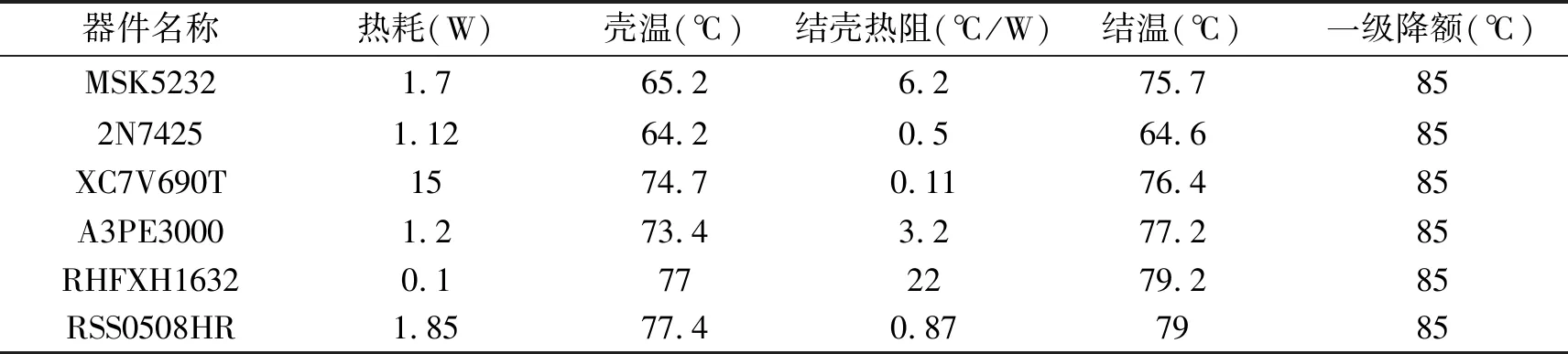

机箱最高温度62℃,位于热交换区的插槽处,布局于底部的电源模块器件最高温度74.6℃,路由板FPGA温度最高74.7℃,计算板温度最高器件为RHFXH1632达到77℃。对壳温较高器件进一步计算结温,个别器件结温达到79.2℃,均满足一级降额85℃要求[7],表明该数据处理机结构设计能够满足散热需求。部分元器件温度仿真数据如表1所示。

表1 部分元器件温度仿真数据

4 抗力学环境分析

该设备插板数量多,装配复杂,相对传统拼装式设计该结构形式刚度较差[9],通过增加机箱主支撑结构厚度,合理布置加强筋,增加联接区域螺钉密度等方式提高整机刚度。用ANSYS18.1有限元分析软件对整机进行模态和随机振动分析。

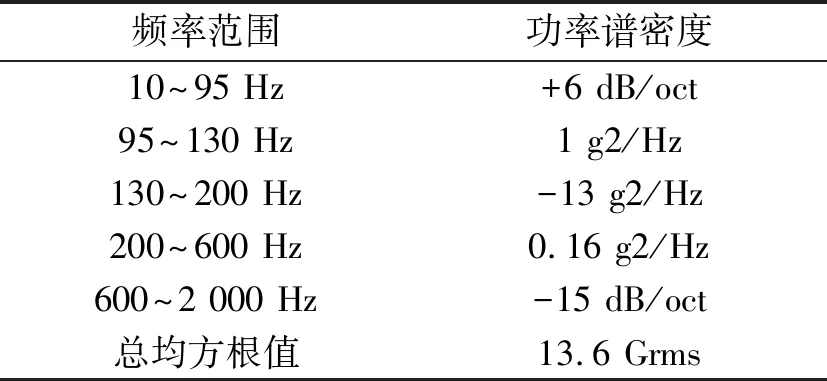

该设备与卫星舱板间用14个M5螺钉连接,整机重量22 kg,随机振动功率谱密度如表2所示。

表2 随机振动试验条件

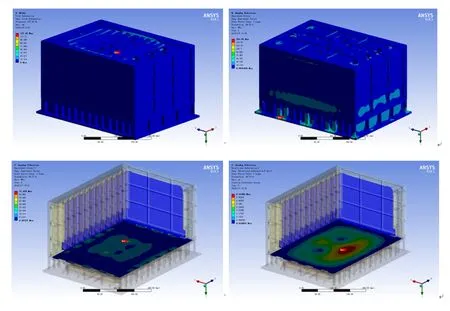

采用体单元网格化分,模型单元总数326 185个,节点总数为:713 346,螺钉连接采用点焊进行模拟,忽略倒角、螺孔等细部特征。数据处理器与卫星舱板连接的14个点,每个点约束其6个自由度。

图7 模态及随机振动分析云图

模态分析结果显示整机基频238 Hz,印制板一阶频率267 Hz,满足单机基频大于130 Hz的要求,表明整机结构刚度满足要求。对三个方向进行随机响应分析,整机X向随机振动应力最大,最大应力为163 Mpa,具有较大安全裕度。印制板Y向随机振动应力最大,最大响应处应力72 MPa,印制板的最大变形为δ=0.782 mm,对于电子设备印制板组件,相对变形极限应小于0.006。该设备中电路板宽度b=160 mm,可得δ/b=0.004 9<0.006,变形满足星载设备印制板变形控制要求[10]。

整机结构件最大应力:163 MPa,位于整机与卫星舱板连接处。安全裕度:

印制电路板最大应力:72 MPa,位于调制适配电路板与插板结构件连接处。安全裕度:

通过对整机模态及随机响应分析,结果表明整机基频238 Hz>130 Hz,安全裕度>0,各项力学指标满足设计需求。

5 结论

VPX架构机箱结构形式对于满足星载数据处理机高带宽、高速度、可重构、互换性等方面具有很大优势,而散热方面限制较多。本文基于VPX架构探讨了高热耗数据处理机的结构设计,提出了优化结构布局、增加散热路径、提高散热效率等思路,采用了大热耗器件分离布局机箱底部,机壳设计散热凸台,机箱及子板结构件嵌入热管等方法,最终成功解决了总热耗312 W,单板最大热耗41.5 W的星载数据处理机的结构设计难题。通过有限元力热仿真,元器件结温最高为79.2℃,满足一级降额85℃要求,整机基频238 Hz,各力学指标满足设计需求。该设计方法对VPX架构星载高热耗电子设备的结构设计具有借鉴意义。