水轮发电机条式线圈VPI模具设备的通用化应用

2021-08-16彭善国施利明钟志诚

彭善国,胡 云,施利明,钟志诚

(杭州江河水电科技有限公司,浙江 杭州 310012)

0 引 言

目前,我国拥有全球最多的水电站,随着水轮发电机使用时间逐渐延长,在运行过程中会出现各种各样的问题,威胁了机组的安全运行。近年来,发电机线圈真空压力浸漆(Vacuum Pressure Immerge,简称VPI)技术在国内外被广泛应用。笔者所在公司VPI技术也是从无到有,通过某电厂的技改,在VPI技术的制造工艺、产品质量控制、材料选取、人员培训等多方面进行总结和完善,研制出通用化模具设备。经使用后,提高了产品质量的一致性,同时大大缩短了交货期,取得了良好效果,为今后新建及老旧水轮发电机的增容技改提供了有利条件。

1 条式线圈VPI模具概述

1.1 产品参数及技术要求

某电厂水轮发电机定子铁芯内径6 495 mm,槽数336槽,线圈槽部直线长度1 280 mm,上引线端188 mm,下引线端207 mm,槽部截面尺寸22.2×54.2 mm。线圈两端采用银铜焊连接方式,其节距、升高、截面等尺寸要求按《大型水轮发电机 产品质量分等》(DS/ZJ 011—2002)的优等品控制。

1.2 模具设计

公司根据电厂技术合同要求,结合今后发展需求,制定了线圈VPI生产工艺流程:平直下料→引线部位刮头→压换位弯→导线编织→垫换位绝缘→端部成型→包扎半导体填充腻子→半成品胶化→股间短路检查→引出线端部焊接→锯头→端部整形→打磨倒角→清洗干燥→机包扎主绝缘层→手工包扎防晕层及脱模带→装VPI模具→预热→真空压力浸渍→加热固化→拆除模具→引线余胶打磨→电气性能试验→端部刷涂保护油漆→吹塑袋包装→成品入库保管。

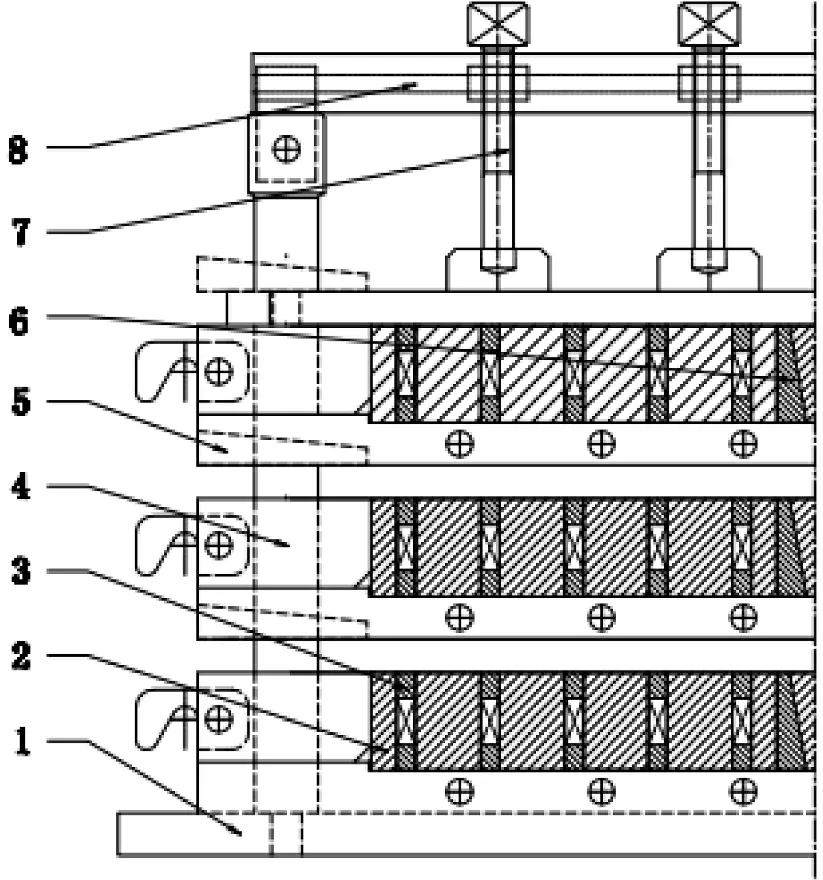

图1为多根线圈模具图(上层,见图1),依据工艺要求,在考虑充分利用现有设备的基础上,研制了VPI模具;为了保证交货期,模具采用上、下层线圈分模制作。模具设计为3层(底层、中间层和上层)组合结构,每层10根线圈;底部采用U型框架作为基础,将线圈端部和槽部分别固定成整体。

图1 多根线圈模具

线圈端部结构采用槽形枕将线圈引线卡在开口槽内,线圈模具端部直线和R处采用热缩带加适形钢板的方式,将适形钢板紧密贴在线圈表面。用热缩带将适形钢板半叠包若干层,在热缩带宽面处用C型卡将其卡紧;端部与槽部绝缘采用薄铜片过渡衔接。

线圈槽部直线部分采用导板和上、下压条组合形式,上、下压条厚度方向尺寸为线圈宽度尺寸(含脱膜带厚度),导板高度方向尺寸为上、下压条及线圈高度尺寸之和。通过对线圈高度和宽度方向的反复预压,直到宽度方向导板和上、下压条无间隙,高度方向无错位。水平方向预紧力来自中间涨铁,将导板由中间向两侧挤压,直至导板与压条无间隙;垂直方向利用顶丝将上压条向下压紧。每层线圈装模完成后,装间隔板;全部完成后安装楔铁,拆除顶丝。这样在进行VPI和烘烤过程中避免了浸渍漆将螺杆丝扣粘牢造成拆除困难的情况,减轻了模具清理的工作量,提高了生产效率(见图2)。

1-U型框架;2-导板;3-上下压条;4-间隔板;5-楔铁;6-涨铁;7-顶丝;8-横梁

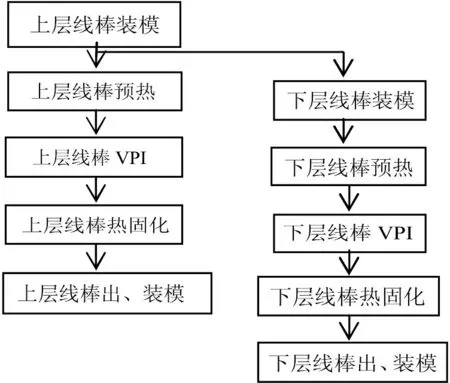

1.3 模具及主要设备循环使用流程

上、下层线圈各设计制作1套,充分利用VPI设备、烘箱及场地,提高生产效率,缩短生产周期,设备循环利用流程图如下所示(见图3)。

图3 设备循环利用流程

1.4 模具特点

(1) 线圈外形尺寸按照《大型水轮发电机 产品质量分等》及图纸逐项测量,结果表明所有检测项目均能达到优等品标准。

(2) 通过合理安排生产工艺,可以有效实现模具、VPI设备、烘箱及场地的穿插使用。

(3) 模具的制作周期长、成本高,单模重量约8 t,对电气工厂的起重设备、VPI设备和烘箱的台车承载能力有较高的要求。

(4) 拆装模工作量较大,不适合在封闭环境作业,尤其是拆模过程中余胶的清理;当清理不净时,下次装模很容易有余胶颗粒落入模具,造成线圈表面凹坑,导致线圈的报废,产生不必要的损失,对操作人员体力和精力有较高的要求。

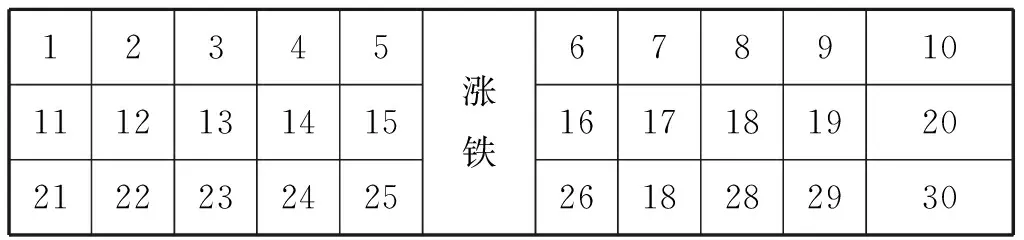

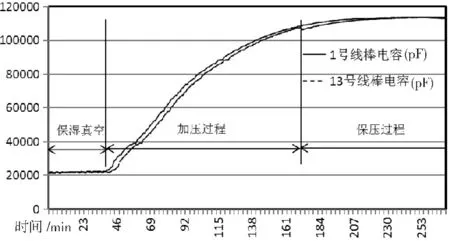

(5) 对线圈进行介质损耗测定时,发现有同模线圈的常态介质损耗正切值(tgδ%)及常态介质损耗角正切增量(△tgδ%=tgδ0.6UN-tgδ0.2UN)有不同程度的差异。通过分析认为产生差异的主要原因可能是由烘烤固化和VPI阶段线圈摆放位置引起。每模装有线圈30根,抽取两个典型区域的线圈1号和13号进行烘烤温度监测和VPI电容监测(见图4)。

1234511121314152122232425涨铁67891016171819202618282930

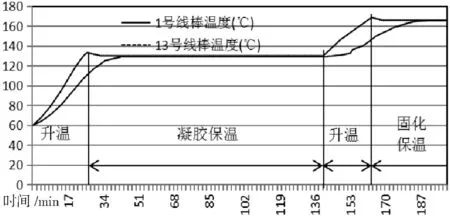

烘烤温度监测:在1号和13号线圈模具的导板中埋入PT100测温电阻,对烘烤固化过程的温度实施在线监测,并绘制实时曲线图(见图5)。发现13号线圈比1号线圈到达凝胶保温温度滞后了18 min,到达固化保温温度滞后了19 min;其固化保温时间也相应被缩短了,凝胶保温和固化保温温度低约1~3 ℃。

图5 温度曲线

VPI电容监测:采用日置OKI3511—50LCR数字电桥高速测量仪对13号线圈与1号线圈VPI过程电容变化实时监测,并绘制电容曲线图(见图6)。在保湿真空阶段两者电容基本相同,当解除真空进行加压时发现1号线圈的电容增幅明显比13号线圈大;且当二者稳定后,1号线圈电容为113 606 pF,13号线圈电容为112 840 pF,两者相差766 pF。

图6 线圈VPI过程电容曲线

2 单根线圈VPI模具设备

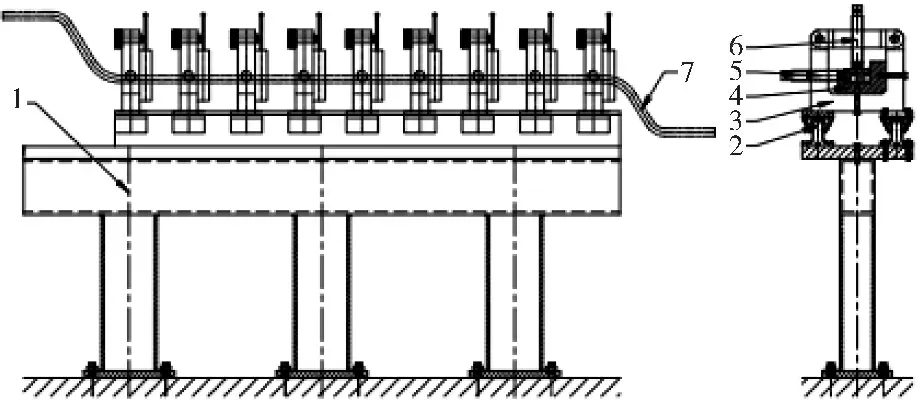

图7为单根线圈VPI模具设备(见图7),线圈模具采用2~4 mm(根据线圈槽部截面尺寸定)白口铁皮,用数控拆弯机拆成L型,将两片模具对称合拢而成。为了实现通用化,研制开发了专用设备,水平方向放置若干个框架(根据线圈槽部长度尺寸定),框架采用上、下分体结构,方便打开。选取合适数量的框架,使其与线圈直线部分长度吻合,向上打开上框架,在下框架上放置1片L型模具;然后将线圈平放在模具上,将另一片模具合反扣合拢,保持模具与线棒两端尺寸一致,合上框架,这样模具摆放完成。

压紧机构分为水平和垂直两个方向,采用全自动液压驱动,其压力大小可根据线圈槽部截面尺寸大小分别设定。将模具压到所需尺寸后,采用氩弧焊将模具固定装置焊接牢固,松动水平和垂直压紧机构,打开上框架,将线圈和模具抬出,这样单根线圈装模完成。

根据VPI设备槽罐和烘箱尺寸确定每次线圈数量,设计定型架,将装模后的线圈固定在定型架并形成整体,其余工艺同多模。

1-平台基础;2-直线滑板;3-框架;4-固定装置;5-水平压紧机构;6-垂直压紧机构

单根模具设备具有以下特点:

(1) 单根模具设备具有通用性,模具制作简单,周期短,缩短了交货期,可以分批进行VPI和烘烤固化,减轻了本身重量。

(2) 装模过程无需起吊设备,可在封闭无尘车间完成,提高了产品质量。

(3) 在VPI浸渍和烘烤固化过程中,线圈摆放位置差异较小,减小了设备的影响,提高了产品质量的一致性。

(4) 拆装模作业可由白班完成,减少了夜班工作量,降低了劳动强度,提高了装模效率。

(5) 方便流水作业,利于车间生产管理。

3 结 语

笔者所在公司通过某电厂发电机技改,将线圈

VPI模具设备通用化改进,节约了模具制作成本,提高了线圈质量的一致性,缩短了线圈交货周期。