带顶部出流孔U型通道的流阻与换热研究

2021-08-13耿峰王龙飞

耿峰,王龙飞

(南京航空航天大学 能源与动力学院, 江苏 南京 210016)

0 引言

因先进燃气轮机涡轮进口温度不断地提高,为了保障涡轮叶片在愈来愈恶劣的工作环境下安全稳定地运行,各种高效叶片冷却技术应运而生。叶片内冷通道和叶顶喷气冷却作为重要冷却技术的同时相互之间还存在显著的影响,由内冷通道回转段处引出的部分冷气会通过出流孔覆盖叶顶,从而起到保护叶尖不被高温气体损坏的作用。

学者们通过对U型通道流场的研究,分析出通道内局部损失产生的主要原因。XIE G N等[1]采用数值仿真准确地模拟出U型通道内的流场结构,结果显示:通道内的局部损失主要由涡流损失、“二次流”损失、碰撞损失组成,而以上损失均是由回转段引起的。这说明了回转段内流动结构的复杂性。赵曙[2-3]与李祥阳等[4]通过瞬态液晶试验对带顶端出流孔的U型通道进行研究,发现随着顶端出流孔出流系数(出流孔流出的质量流量占入口总质量流量的比例)的增加,使第二通道内侧的换热性能增强。CHANG S W等[5]通过实验研究不同出流系数对通道性能的影响,结果表明:顶端出流孔引出气体后,阻力系数下降,且随着出流系数增加,通道的阻力系数会进一步下降。王晓春[6]与寇志海等[7]学者分别通过实验与数值仿真,总结出涡轮叶片旋转速度对顶端出流孔质量流量的影响规律,为出流系数的研究范围提供了依据。LUAN Y G等[8]通过数值仿真发现U型通道增设连接孔后,使流动损失大幅下降,同时造成了一定的换热强度下降。LUO L等[9]在U型通道侧壁面不同位置添加出流孔,最终获得了综合热性能系数提高17.6%的优化通道。

国内外学者对带顶端出流孔内冷通道的研究重点在顶端出流孔的有、无出流系数等因素上,但回转段本身的流动十分复杂,因此研究出流孔在回转段壁面的开孔位置极具意义。本文采用数值仿真的方法对不同空间位置的单个顶端出流孔进行分析,为内冷通道顶端出流孔的空间位置提供设计依据。

1 数值研究方案

1)物理模型与边界条件

本文物理模型参考ERELLI R[10]的实验件。此外,因截面宽高比aspect ratio(以下简称AR)对通道性能有较大影响,根据部分学者的研究成果[11-13]:随着AR增大,可以提高整体换热水平和综合热性能,故考虑涡轮叶片内冷通道的常用尺寸范围,最终确定AR=2∶1。图1展示了通道几何参数以及出流孔的空间位置,包括回转段入口侧的空间位置①、顶端壁面中央的空间位置②以及回转段出口侧的空间位置③,物理模型示意图如图2所示。

图1 顶端出流孔空间位置示意图

图2 带顶端出流孔通道的物理模型

为了简化模型,将出流孔设计为圆柱形并垂直于顶端壁面,出流孔的直径R0依据前人的研究[6]取10mm,详细的几何尺寸见表1。

表1 几何尺寸表 单位:mm

表2为计算工况表,出流孔处保证出流系数为0.1。为了确保计算的准确性,选择可压缩气体作为计算工质,物性通过线性差值的方式输入计算软件。

表2 带顶端出流通道计算工况表

2)湍流模型与网格划分

为了确保仿真的准确性,适宜的湍流模型尤为重要。首先,建立与SAHA K[14]实验中相同的U型通道物理模型,随后采用Realizablek-ε,SSTk-ω以及RSM雷诺应力模型对该物理模型进行仿真,并将数值仿真得出的下壁面沿程无量纲努塞尔数与文献的试验结果进行对比,最终本文采用Realizablek-ε模型以及增强壁面函数的处理方法。经过网格独立性验证,得出了表3中的网格参数。

表3 网格划分的主要参数

3)数据处理

阻力系数ft表征无量纲的压力损失,Pout为通道出口压力,Pin为通道入口压力,ρ、uin均为通道入口处的状态参数,L*为两点间流向长度,公式如下:

(1)

努塞尔数Nu通常用来体现壁面换热能力,并且在后续的分析中将努赛尔数与管内对流换热“Dittus-Boelter”公式中的Nu0进行对比,其计算公式如下:

(3)

(4)

式中:q为局部热流密度;D为当量直径;Tw为壁面温度;Tbulk为主流温度;λair为气体导热系数。

为了综合考量强化换热和降低压损两个方面的影响,本文引入综合热性能系数(TPF),其计算公式为

TPF=(Nu/Nu0)/(ft/f0)1/3

(5)

式中

f0=0.046Re-0.2

(6)

2 结果分析

1)流动特性

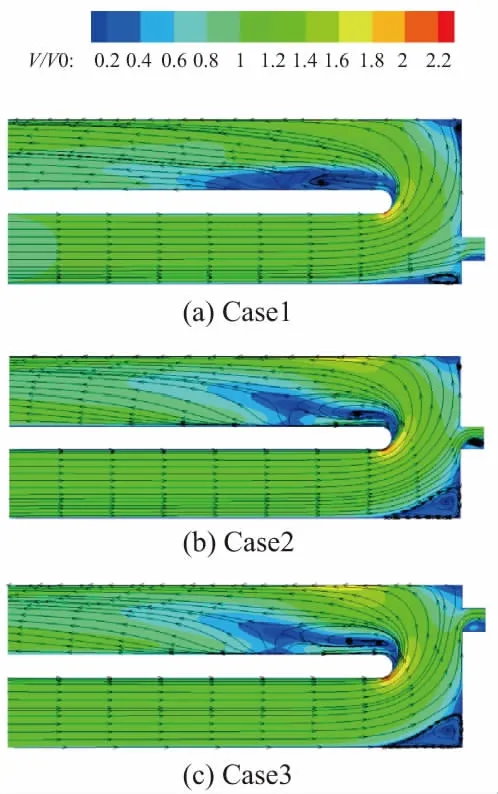

图3展示了Re=30 000时通道对称面上的流线图与速度云图。可以看出,各通道回转段中存在一对角涡,并且流体经过回转段后在第二通道形成一个低速回流区,而不同的开孔位置对以上流动现象产生了巨大的影响。相较于Case2、Case3,Case1在回转段入口处的角涡由于出流孔的抽吸作用被压缩在较小的空间中;Case1在第二通道低速回流区影响范围的紧贴壁面,而Case2、Case3低速回流区的影响范围更大,并且从紧贴内侧壁面扩张至通道的主流区域。

图3 通道对称面流线图(Re=30 000)

当顶端出流孔位置为空间位置1时,入口侧角涡受出流孔抽吸作用的影响显著缩小,同时下游的流动更加均匀,高速碰撞区的无量纲速度降低,可有效地控制流动损失。随着出流孔由回转段入口侧向出口侧移动,不仅使角涡损失增加,而且由于更多高能流体与第二通道外侧壁面碰撞导致碰撞损失增加。图4和图5分别是各通道的阻力系数与阻力系数随雷诺数的变化。通道整体阻力系数会随着出流孔的空间位置向回转段出口侧偏移而增加,以Case1为基准,Case2、Case3阻力系数分别增加了14.7%、20.9%。不同的Re数下也展示出相同的规律,在Re=30 000~60 000的范围内,不同通道的整体阻力系数最大相差25%。

图4 阻力系数柱状图(Re=30 000)

图5 不同Re数下通道的阻力系数

2)换热特性

为了分析通道的换热性能,图6展示了通道下壁面的极限流线。图中用红线将通道回转段的流动区域分割开来,两根红线之间的区域为顶端壁面向内侧壁面流动。这是由于流体在经过回转段时,主流流体由于离心力作用与顶端壁面碰撞并沿端壁流向上下壁面,靠近上下壁面的流体由于压差由外侧壁面向内侧流动,即形成了“迪恩涡”。红线之间的区域为回转段的碰撞损失区,碰撞增加了流体壁面的热量交换,Case3的该区域范围显著大于其余结构,使其回转段的换热能力也要强于其余结构。第二根红线下游外侧壁面为U型通道的第二个高速碰撞区,图中可以看出,Case3在该区域的极限流线呈放射状,说明附近区域的流体有较大的速度梯度,增强了流体与壁面的换热(因本刊为黑白印刷,有疑问请咨询作者)。

图6 下壁面极限流线(Re=30 000)

图7展示了各通道下壁面的无量纲努塞尔数云图。在顶端出流孔的影响下,回转段的高换热区呈现出不同的形状,Case1回转段处的高换热区被分割为两块,而Case2与Case3通道平均换热强度被不同程度地削弱。随着顶端出流孔偏向第二通道,在第二通道入口处的高换热区会进一步延伸至下游区域,高换热区域的范围扩大。

图7 下壁面无量纲努塞尔数云图

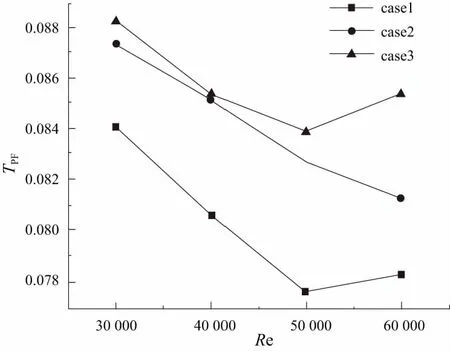

图8展示了各通道下壁面面平均无量纲努塞尔数随雷诺数增加的变化规律。可以看出,不同通道的换热强度有Case1< Case2< Case3,并且在不同Re数下都呈现出相同的规律,在工况范围内换热性能最大可相差20%,其中Case3的综合热性能系数最高。

图8 不同Re数下通道无量纲努塞尔数

图9 不同Re数下通道的综合热性能系数

3 结语

本文通过数值仿真研究3种典型顶端出流孔空间位置对U型通道流动换热特性的影响,主要结论如下:

1)在本文的工况范围内,当顶端出流孔位置为回转段出口侧(空间位置3)时,换热性能与综合热性能系数最优,是本文的优选结构。

2)随着通道顶端出流孔的空间位置由回转段入口侧向出口侧偏移(即出流孔由空间位置1向空间位置3移动),回转段角涡损失与碰撞损失增大,使通道阻力系数上升,与此同时高强度的碰撞区使通道整体的换热能力增强。顶端出流孔处于回转段出口侧时,相较于空间位置1,换热性能提升了约20%,而流动性能下降了15%。

3)随着Re数的增加,通道无量纲努塞尔数增加,而综合热性能系数呈下降趋势。