基于多目标遗传算法的爬壁小车底板优化

2021-08-13王栋邹玉静孙宇轩马本啸

王栋,邹玉静,孙宇轩,马本啸

(青岛科技大学 机电工程学院, 山东 青岛 266061)

0 引言

为实现爬壁小车的优化设计,需对小车的底板进行轻量化设计。轻量化研究,就是在保证结构模型强度和安全性能的前提下,尽量减小其质量,从而提高整体的动力性能。陈臻[1]对实验过程中的动力响应特性进行了数值仿真,依据实验数据对结构进行轻量化设计。王芳[2]在结构上运用有限元对运输车的轻量化设计进行了研究。这些传统的结构优化方法大多只是局限于对模型进行静力学分析和预应力模态仿真分析。刘杰等[3]对电动车悬架进行了多目标的仿真优化研究,但采用的是传统多目标优化方法。传统多目标优化方法多是把多目标优化问题转换为单一目标优化问题,然后使用数学规划法来解决问题[4]。开发多种定量分析法,要求工程师对结构的性能深刻理解,选择最适合的加权值。传统的优化手段仅能取得单一的优化解,工程师通常带有很大主观性,会根据产品不同的性能要求以及自身喜好来进行方案选择。因此对于解决多目标优化问题,传统方法有较大缺陷,所以众多学者希望通过不断开发各种智能算法来弥补传统方法的不足,以解决传统方法无法解决的问题。多目标遗传算法具有良好的全局搜索能力,可以有效克服传统方法的缺陷,因而被广泛使用。

遗传算法(genetic algorithm)[5]是解决优化问题的有效方法。该算法由霍兰教授等人提出,算法灵感来源于生物界中的自然选择和生物遗传学规律。与传统搜索方式的区别在于,遗传算法是利用人工进化原理随机搜索设计空间,将设计空间中每个个体假定为问题域中可能解,对个体以字符串的形式进行编码,方便模拟遗传选择和自然淘汰的进化过程,随后进行大量的遗传、交叉和变异等活动。个体的优劣通过目标适应度函数来进行评价,应用优胜劣汰和适者生存的自然法则,使群体水平得到不断提高,随后从中选出最优个体,得到问题的最优解。

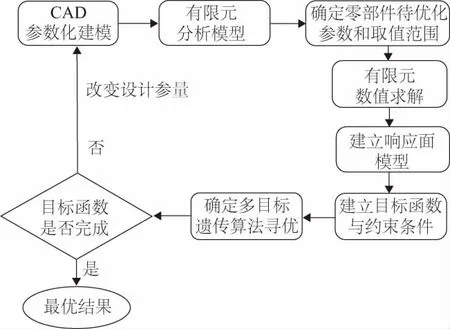

1 爬壁小车底板优化设计流程

通过Solidwork建立爬壁小车底板参数化三维模型(图1),并对模型中需要优化的尺寸参数进行设置。将建模软件与有限元分析软件ANSYS Workbench进行关联后,所建模型的尺寸参数将直接影响有限元分析软件中模型的形状,即可实现只需修改Solidworks模型中的参数,有限元分析软件中模型(图2)参数也会随之修改的目标[6]。

图1 爬壁小车模型

图2 有限元模型

根据设计要求和实际环境,对原始设计参数值进行参数范围的确定,然后采用中心复合试验设计(central composite design)的方法获取试验点。对所选取的试验点进行有限元求解,得到整体模型的最大应力、最大变形量、一阶固有频率和质量的数值结果,并将结果利用最小二乘法进行拟合,建立最大应力、最大变形量、一阶固有频率和质量与设计变量的响应面模型。以底板的最大变形量和最大应力设置为上限、一阶固有频率合理区间和质量最小为目标函数,尺寸参数为设计变量,建立多目标优化数学模型,使用多目标遗传算法进行求解模型,求解出满足设计要求的最优解。优化设计流程如图3所示。

图3 优化设计流程图

2 输入输出参数的设定

将底板的主要尺寸设定为设计变量。底板厚度FD1、边长H1分别定义为P14和P17,并对输入变量设定取值范围,参数变化范围如表1所示。

表1 设计变量及取值范围 单位:mm

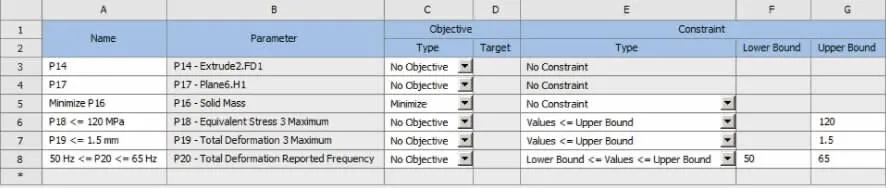

目标输出变量为:底板的质量、最大等效应力、最大总应变、一阶固有频率,分别对其进行参数化定义为P16、P17、P19、P20,设置如图4所示。

图4 输入输出参数设置

3 实验样点计算

试验点的选择在构建响应面过程中非常重要,响应面模型构造精度也取决于合理试验点的选取。BOX等提到中心复合设计(central composite design)思想是将一阶部分不断返回应用于二阶设计中[7],不同设计变量的取值范围,形成了决策空间,该空间包含了优化所需的若干设计点。因此,本试验利用中心复合设计法来得到试验点。试验点设置完毕后,接着对试验点进行计算,生成的设计点如图5所示。

图5 中心复合法设计点

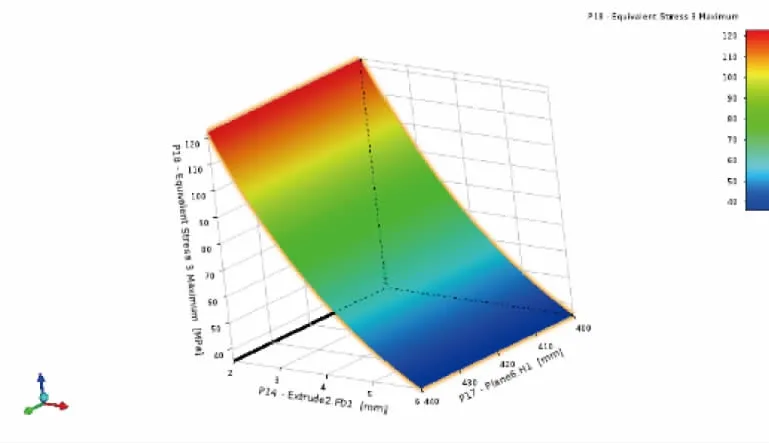

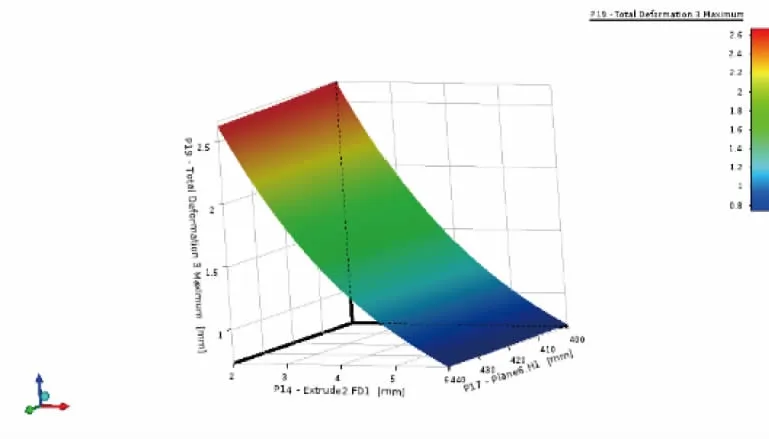

4 更新响应面

响应面能够直观反映出输入参数与输出参数的关系[8]。计算出所抽取的每个样点的响应结果,并通过完全二阶多项式响应面模型拟合出响应面。响应面结果只具有参考作用。为了直观反映输入与输出关系,采用3D输出,选择两个设计变量作为图形的x轴和y轴,并选择一个输出目标作为z轴。设计输入变量P14和P17与底板的质量、最大等效应力、最大总应变以及一阶模态频率的3D响应关系如图6-图9所示。

图6 P14-P17与质量的响应

图7 P14-P17与最大等效应力响应

图8 P14-P17与最大总应变的响应

图9 P14-P17与一阶模态频率的响应

5 敏感度分析

结构优化时需要对影响较大的变量进行分析,本爬壁小车底板结构尺寸中底板厚度FD1和边长H1即设计变量P14和P17对结构的性能影响程度不同。敏感度分析法是比较有效的分析法[9-10],敏感度可用来快速直观评价模型的参数对模型结果的影响。设计目标与设计变量为函数关系,假设设计目标用函数f表示,设计变量用x表示,即f=G(xi)。设计变量xi变化、设计目标f变化以及灵敏度之间数学关系为

(1)

对本模型小车底板的灵敏度进行分析时,底板的刚度对底板厚度的灵敏度为

[K]m×m{D}m×1={F}m×1

(2)

式中:m为自由度;[K]m×m为总刚度矩阵;{D}m×1为结构位移向量;{F}m×1为载荷向量。

对式(2)关于设计变量x求导,得:

(3)

(4)

整理后得结构位移向量{D}m×1对底板厚度设计变量x的灵敏度计算公式:

(5)

灵敏度图不仅可揭示各设计变量与输出目标之间的敏感度关系,而且对于确定其合理的参数变化范围以及从这些参数的变化范围中寻求最佳设计值有重要的参考作用。底板的质量、最大等效应力、最大总应变以及一阶模态频率4个目标函数与底板厚度FD1和边长H1即输入变量P14和P17敏感程度,如图10所示(本刊为黑白印刷,如有疑问请咨询作者)。

图10 敏感度柱状图

由图10中可以看出,底板厚度FD1和边长H1即输入变量P14和P17对质量和一阶频率是正相关,对最大等效应力和最大总应变是负相关,设计变量P14底板厚度对4个目标的影响都较大,且影响要远远大于设计变量P17底板边长。

6 生成最优设计点

在多目标优化的优化过程中,各个优化目标难以同时满足,还会产生许多解,即Pareto解。对于这些Pareto解,不同解的优劣性还需要考虑设计者实际设计需求,最终选择正确且可靠的优化解。MOGA算法原理是通过“Pareto最优个体”对种群里所有的个体依次进行排序,并根据排列的次序从上一代群体中挑选出具有优良特性的个体使其遗传到下一代群体中。这样排在前面的Pareto最优个体就有更大的可能性把自己的特征遗传到下一代的群体。通过一定周期的遗传选择和淘汰过程,最终可以快速地找到多目标优化问题的Pareto最优的参数,可以避免周期较长的试验过程,优化效率也得到了提升。

先对输入和输出变量进行边界约束,如图11所示。将零部件的最大变形量和最大应力设置为上限、一阶固有频率合理区间和质量最小设置为目标函数。

图11 变量边界约束设置

再进行Optiomization选项操作,选择多目标遗传算法(MOGA)进行寻优求解,如图12所示。

图12 多目标遗传算法设计

从众多样本点选出目标函数的最优解,最后得到3组最佳候选点,如图13所示。

图13 候选设计点

将第一组候选点认定为最佳设计点,将最佳设计点输入参数重新带入有限元模型求解出优化后各项输出参数值。对获得的设计变量优化值,需要进行适当圆整,模型优化前后输入参数数值对比,如表2所示。

表2 修正参数 单位:mm

7 优化结果目标值对比

输出变量质量、最大等效应力、最大总应变、一阶模态频率优化前后对比结果如表3所示。从表3中可以看出:优化后,最大等效应力增加到70.979MPa,但仍远远小于材料的屈服强度276MPa;而最大总应变仅增加了0.493 9mm;一阶模态频率减少了13.6%,仍远远大于激振频率;但质量减少了29.5%,从轻量化的设计角度看,达到了优化目的。

表3 目标值对比

8 结语

由于爬壁小车底板质量具有较大的优化空间,为实现爬壁小车底板轻量化设计,利用ANSYS Workbench有限元分析软件求解出模型最大应力、最大变形、一阶固有频率和底板质量4个输出变量的结果,并将数值结果通过最小二乘法进行拟合并建立了响应面模型。以底板的最大变形量和最大应力为设置上限、一阶固有频率合理区间和质量最小为目标函数,并将尺寸设计变量设置为优化变量,建立了多目标优化数学模型,并基于多目标遗传算法对模型进行计算,求解出最优设计点,实现了模型轻量化目标。