基于ANSYS Workbench的叶片砂带磨削用量分析与研究

2021-08-13李娜娜李钦

李娜娜,李钦

(西安交通大学城市学院,陕西 西安 710018)

0 引言

发动机叶片表面质量直接影响发动机的工作性能。由于叶片材料含有高温合金元素,工艺性较差,且其型面是复杂空间曲面,因此加工难度大,通常采用精铸或精锻毛坯,再进行机械加工和光精加工。而在光精加工过程中,为提高表面质量,采用磨削抛光。砂带磨削抛光效率较高,选作为本次光精加工的磨削工具,再借助工业机器人夹装叶片,达到高效加工目的。而在磨削抛光加工中,如何设置合理的磨削用量,达到叶片表面质量要求,需要依靠大量的试验验证,因此要耗费大量材料,影响生产效率[1-4]。

本文采用ANSYS Workbench软件从微观角度研究不同磨削用量对叶片磨削抛光表面质量的影响。在仿真分析中针对叶片磨削的磨粒型号、磨削深度以及磨削速度控制等,对磨削过程进行仿真计算。通过对仿真结果的叶片表面粗糙度的计算以及工件在磨削过程中所受应力的大小,对比各个因素对磨削质量的影响程度,最终确定在叶片磨削过程中各磨削参数的最优选择,为生产加工提供理论依据。

1 叶片磨削抛光力学模型建立

1.1 模型建立

本次研究采用精锻制造的钛合金TC4材料的叶片毛坯模型。砂带磨削抛光过程是一个复合磨削的过程,它由多颗磨粒共同磨削。从微观上讲,砂带表面的磨粒是一个个切削刀具,由于磨粒的特性,使得磨削时的磨削深度极小。以单颗磨粒为研究对象,将磨削模型简化为图1所示的单颗粒磨削模型[5-6]。

图1 单颗磨粒磨削示意图

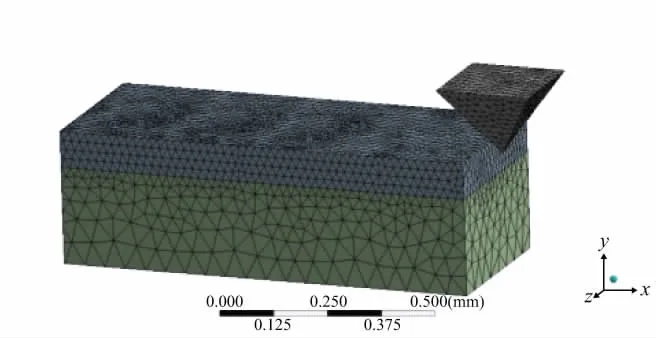

1.2 划分网格及边界条件设置

在ANSYS Workbench中定义材料属性。在取模型时,尽量控制两种粒度的磨粒底面面积近似相等,从而保证磨削面积相等。因考虑磨削深度较小,网格划分时将上下两部分分别进行划分,如图2所示。根据磨削抛光过程中的砂带与工件运动情况,忽略工件进给运动,对工件底面及端面进行固定约束,对磨粒进行速度、位移约束[7-8]。

图2 模型的网格划分

2 叶片磨削抛光仿真结果及分析

为更好分析各磨削参数对工件磨削性能的影响,从砂带磨粒粒度、磨削深度、砂带线速度3个方面对工件磨削抛光之后的表面粗糙度以及在磨削初始时磨粒对工件边线的应力,对磨削性能进行对比分析。

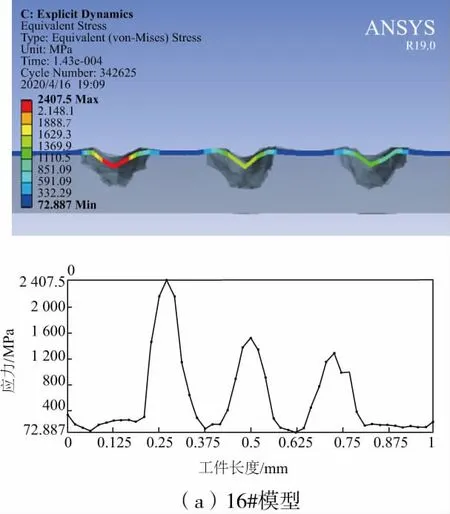

2.1 砂带粒度影响分析

利用有限元模型进行前处理后,分别对锆刚玉系列磨料16#和46#两种模型进行分析。因ANSYS不能直接读取表面粗糙度的值,需按照公式进行计算。取工件长2mm,将工件用2个平面分割为3个长度相等的部分,读取磨削之后平面关于y轴变形量的云图,利用探针工具读取y方向数据(各约90个点),进行磨削之后的表面粗糙度估算,再求平均值。同时分析16#和46#两种模型状态下工件表面所受应力分布,如图3所示。用相同方法对46#模型进行分析,两种模型表面粗糙度估算结果及所承受的最大应力如表1所示。通过对比分析,在相同工况下,砂带粒度越细,表面质量越好;但同时会使工件承受应力增加。通过相关磨粒仿真分析,对于叶片砂带磨削,选择46#磨削质量会更优。

图3 磨粒模型工件接触区应力图

表1 磨粒表面粗糙度及最大应力的计算结果

2.2 磨削深度影响分析

分析磨削深度影响时,将工件用4个平面等分为5个部分,再对这4个平面进行表面粗糙度的计算并求其平均值。由于模型中只建立了单磨粒,因此在取点时对点的个数有所减少,大约45个。且探针取点的长度范围近似为46#磨粒的边长。对各个截面的结果进行表面粗糙度的计算,计算结果见表2。同时,分析每种磨削深度下,工件所受应力的变化,如图4所示。不同磨削深度所受最大应力见表2。

表2 表面粗糙度及最大应力的计算结果

图4 磨削深度模型路径的应力图

通过对比可知,增大磨削深度,工件表面粗糙度数值明显增大,表面质量变差,且随着磨削深度的增加,工件与磨粒接触边的应力也随之增加。适当降低磨削深度,增加磨削次数,可提高磨削表面质量,且降低工件所受应力。

2.3 磨削速度影响分析

磨削速度的模型同磨削深度的模型类似,对单颗粒模型,同样是将4个等分工件的平面粗糙度进行平均求得。对不同磨削速度下探针取点的数值进行表面粗糙度计算,结果见表3。对不同磨削线速度关于路径的应力云图,其单个条件下的变化与图4类似,将其最大应力变化统计在表3中。由表中数据可知,在磨削线速度分别在8 m/s、14 m/s和20 m/s时,工件磨削之后的表面粗糙度分别为1.364 4 μm、1.200 5 μm和1.687 8 μm;对应的工件与磨粒的接触边长的最大应力分别为4 615MPa、3 323.6MPa以及4 529.6MPa。因此,在相同的工况下,要使工件磨削之后的表面粗糙度尽可能得小,应根据工件的材料和工况,选择合适的磨削线速度,速度过大和过小都会使工件的磨削质量减低,增大磨削之后的表面粗糙度。速度太大或者太小都会导致工件受到的应力增加。这是因为磨削速度提高,使得工件残余拉应力增大。

表3 磨削速度模型表面粗糙度的计算结果

3 结语

本文采用ANSYS Workbench对叶片砂带磨削过程进行分析,得出磨削过程中磨料粒度、磨削深度、磨削速度对工件表面粗糙度的影响及应力分布。磨料粒度越小,表面质量越高。磨削深度对表面粗糙度影响较显著,当磨削深度较大时,表面质量变差,且零件表面的塑性变形程度增大。磨削速度过大或者过小,都会降低表面粗糙度,且磨削速度高会使残余拉应力增大。