基于数字孪生的数控机床自动上下料系统设计

2021-08-13汪浩刘树青贾茜王坤汪木兰

汪浩,刘树青, ,贾茜, ,王坤,汪木兰

(南京工程学院 a. 工业中心; b. 先进数控技术江苏省高校重点实验室,江苏 南京 211167)

0 引言

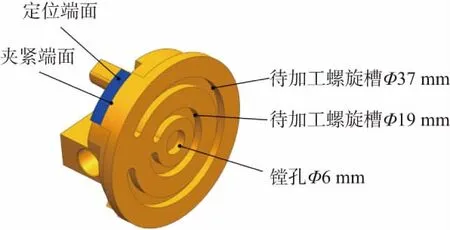

汽车机油泵是将机油提高到一定压力后,强制地压送到汽车发动机各零件运动表面上的一个部件,直接影响发动机的整机性能。机油泵壳体是机油泵的主要部件,是汽车生产中大批量制造的一种典型壳体类零件,也是影响机油泵生产效率的重要因素。机油泵壳体的毛坯采用铝合金材料压铸而成,其主要加工工序为粗加工端面、打孔、铣槽和精加工端面[1-2]。在进入本文所设计的系统前,机油泵壳体已是半成品,本文所涉及的加工仅是2个Φ37mm和Φ19mm螺旋槽的铣削以及Φ6mm孔的粗精镗。如图1所示。

图1 待加工机油泵壳体

经测量,数控机床加工机油泵壳体的总时间约为1min/件。因现有的数控机床只能完成两层托盘的交换,所以机床每加工完成一层托盘,工人就要上料。工人上下料的节拍约为16min,每个工人只能完成2台数控机床的上下料管理,工厂所需人工数量多,劳动强度大。为了提高机油泵壳体的加工效率,本文设计了数控机床的自动上下料系统,并进行了该系统的安装、调试及生产信息管理。该系统由数控机床、桁架式机器人、自动托盘库等设备组成,可实现自动上下料、自动加工、成品入库等功能。

1 控制要求和方案

效率是上下料系统设计的基本要求。提高效率就需要提高运行速度,降低单件生产时间;其次是要提高定位精度。由于加工过程没有人工参与,零件需要准确定位以便自动加工。通过设计一套自动上下料装置,可以对机油泵壳体的生产工艺进行优化,提高生产效率。

生产中常用的自动上下料装置有两种:一是桁架机器人,结构简单,运动速度快,动作平稳性较高,适合大批量生产;二是关节机器人,其动作灵活,适用性较强[3]。本文采用桁架机器人,既可以满足功能要求又具有良好的经济性。

桁架机器人需要实现左右、上下两个方向的运动,通过伺服电机驱动滚珠丝杠实现。这种传动方式结构简单,可以实现精确定位。机器人手爪采用气压传动,末端执行器为夹紧气缸,工作时反应速度快,并且有很强的自保持能力。为进一步节约时间,采用旋转气缸驱动手爪旋转,实现换料操作。

为满足机油泵壳体的加工工艺要求,在数控车床上增加了铣削动力装置和C轴功能,以满足零件车铣复合加工要求。采用适合加工小型精密零件的排刀式刀架,排刀直接跟随工作台移动,能够快速更换刀具,加工精度高、效率也比较高。综合上述考虑,设计了如图2所示的数控机床及上下料系统。

图2 数控机床及上下料系统

2 上下料系统设计

2.1 桁架机器人机械结构设计

本文设计的桁架机器人具有两个自由度,采用交流伺服电机带动滚珠丝杠和滑台实现运动,并通过盖板将电机以及丝杠密封。整个桁架机器人通过立柱与机床连接。图3为机械手主要组成部件。

图3 机械手及主要部件

该机械手由12个零部件组成,其中主要的部件为燕尾槽连接块、旋转关节以及末端气爪。机械手通过滑块连接板与竖直方向的滑台固定;旋转关节与旋转气缸相连接,实现手爪的转位;由于气缸的爪子伸出长度较短,为保证夹取工件的要求,在气缸的末端设计了专门的气爪,从而增加机构的柔性。

手爪的夹紧气缸和旋转气缸均采用三位四通电磁换向阀。当手爪到达取料位置时,夹紧气缸的锁紧电磁阀通电,待完成取料动作后,滑台配合移动至放料点,旋转气缸动作完成机器人毛坯爪与成品爪的位置转换。夹紧气缸的松开电磁阀再通电,完成放料动作。

2.2 上下料控制系统设计

该设备包括数控车削中心、桁架机器人、自动升降料仓等主要模块。为保证各部分之间的协调运行,对控制系统进行了详细设计,包括西门子808D数控系统、S7-1200 PLC、V90伺服驱动器、KTP700 Basic精简面板触摸屏、M430步进驱动器等,控制系统的连接如图4所示。在此基础上,基于西门子博图软件完成PLC程序设计以及数据块共享,实现自动上下料控制要求。

图4 控制系统连接图

铣削装置作为第二主轴由MM440变频器直接驱动电主轴,车削加工时,主轴只需速度控制,铣削加工时需要切换到位置控制模式,即C轴功能,实现主轴周向任意位置控制并和其他伺服轴进行联动,配合动力刀具实现螺旋槽等型面的加工。

采用西门子S7-1200PLC对桁架机器人横向和纵向滑台的V90伺服驱动器进行控制。S7-1200PLC具有稳定性好、可靠性强的特点,同时还具备强大的运动控制功能。V90伺服驱动器具有极高的定位精度,完成机械手上下料的精确位置控制,具有PN接口,可方便实现设备的网络连接,实现设备的参数设置与故障诊断[4]。通过Profinet总线通信,实现桁架机器人、数控机床及料仓之间的信息交换。

上下料系统的PLC程序基于博图软件进行结构化设计,包括组织块OB、函数块FB与FC、数据块DB。整个控制程序由主程序和各功能模块子程序组成,采用模块化结构。基于博途软件,可以很方便地实现机器人运动控制程序的编写。西门子S7-1200PLC对V90伺服驱动的基本定位控制功能块为FB284,此功能块的调用配合西门子标准报文可激活驱动模块中基本定位工艺功能,实现伺服电机的位置控制。

上下料系统的动作流程如下:

第1步:机械手运动至毛坯料的正上方;

第2步:半成品料仓上移,托盘移动至指定位置;

第3步:机械手抓取半成品料;

第4步:机械手移动至机床卡盘正前侧;

第5步:机械手完成和卡盘上的工件交换;

第6步:数控机床进行加工;

第7步:机械手将加工完成的工件放回至托盘。

待整个托盘内的零件全部加工完成后,同步带模组将托盘移至成品料仓内,即完成了一块托盘内零件的加工。重复以上动作,完成所有托盘内零件的加工。

在每个动作完成后都设计了相应的传感器用来检测动作是否完成到位,并通过面板的状态监控实时反映系统的状态,从而保证了系统运行的实时性。

3 机电一体化设计及仿真调试

基于NX软件的MCD(mechatronics concept design)模块实现机床上下料系统的机电一体化设计和仿真调试。MCD的半实物调试功能可以使三维数字模型与实物(PLC或数控系统)联合进行调试,实现半实物的仿真调试与功能验证,即可以通过OPC或者内存共享,实现实物与MCD系统的数据交换。具体实现方法涉及到工业以太网数据传输协议,从而可在MCD环境下显示数字模型的运动和行为[5]。

具体实施步骤如下:首先,基于NX软件建立数控机床上下料系统的三维模型,相当于数字孪生技术中的数字模型[6];然后在MCD模块中对所建立的数字模型进行配置,赋予其必要的物理、力学属性;再通过SIMIT软件以共享内存的方式,实现MCD与控制软件的数据交换,完成类似于实物真实运行的模拟调试,从而达到对所设计的上下料系统进行测试、优化的目的。

3.1 MCD配置

MCD中的配置包括各运动部件的刚体、碰撞体设置、运动副设置、传感器配置等。将桁架机器人水平移动的轴命名为U轴,设置为移动副;将上下移动的轴命名为V轴,也设置为移动副;将手爪旋转的轴命名为W轴,设置为铰链副。对这些运动副进行相应的位置控制。

3.2 SIMIT配置

SIMIT是一款用于自动化项目虚拟仿真测试的软件,可以实现输入/输出信号的仿真、现场设备的仿真以及整个工厂工艺的仿真[7]。数控机床自动上下料系统的虚拟调试主要使用SIMIT完成PLC输入输出信号的处理、共享内存的建立以及信号的传输,从而将PLC信号映射到MCD中的机床上下料系统数字模型,完成仿真运行测试。

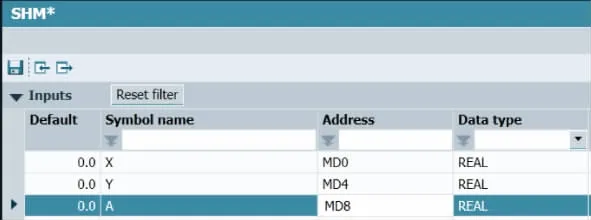

为了实现这一功能,首先要将PLC程序中设置的I/O信号地址加载到SIMIT平台并进行分类。SIMIT平台与轴控制相关的数据为双字型,而从PLC中导入的为字型,因此需要将数据类型进行整合。其次是建立共享内存模块,共享内存中的数据将用于MCD中模型的信号输入,从而实现仿真调试。图5所示为共享内存中的数据。

图5 共享内存中的数据

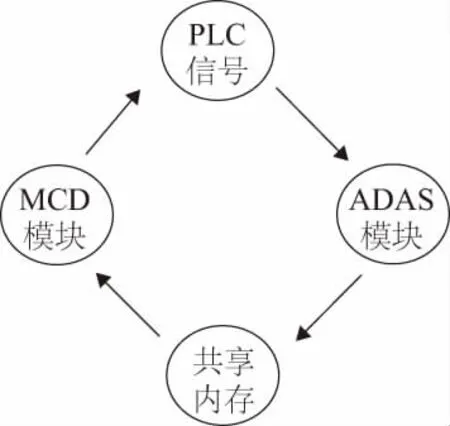

最后,通过ADAS模块将PLC 的I/O控制信号转化为MCD能够识别的轴运动信号,实现数字模型中轴的虚拟运动。整个虚拟调试系统的信息循环流程如图6所示。

图6 虚拟调试信息传输链

3.3 虚拟调试

在完成数字模型的相关设置以及与控制信号的连接后,可以在机电一体化平台上进行基于数字孪生模型的虚拟调试,从而达到高效验证模型、优化系统设计的目的。例如,通过对桁架机器人水平方向运动的虚拟调试,可以对其运行速度、所能到达的位置范围等进行监控,并根据虚拟调试的结果对桁架机器人的结构以及驱动控制系统进行优化调整,以满足产品的设计要求。

4 结语

本文结合数控机床上下料系统的设计,阐述了数字孪生技术在制造自动化装备开发过程中的应用。通过对机油泵壳体这一制造业中典型零件的加工效率进行研究,设计了一套以桁架机器人为中心的上下料系统。通过对桁架机器人的结构设计以及控制系统的设计,使汽车机油泵壳体的加工生产效率大大提高,节约了人力成本。基于数字孪生技术的机电一体化设计及虚拟调试,有效缩短了新产品开发周期,同时又降低了新产品研发风险和研发投入。可以预见数字孪生技术将在智能制造时代发挥重要的作用。