基于虚拟样机技术的一种智能花卉设计

2021-08-13邹俊俊冯岩冯小庭毛骏

邹俊俊,冯岩,冯小庭,毛骏

(西安铁路职业技术学院,陕西 西安 710014)

0 引言

随着经济发展和城市化的进步,城市景观已经成为必不可少的城市名片,它是体现城市文化生活品质的重要标志之一。现有城市景观多在造型设计、灯光效果两个维度上进行组合,以追求“立体、动态”的美感,但从本质来说仍属于平面景观及静态景观,仍存在以下几点不足:一是缺乏城市自身特点,千城一面;二是景观功能单一,无法实现人景互动。人们参观传统人文景观时,很难融入主题当中[1-2]。

因此,本文阐述了在普通仿真花设计的基础上,增加造型结构、照明结构、检测装置、机械运动装置、辅助装置五大部分创新设计,为静态景观赋予“生机”,在造型、灯光、运动、交互性四个维度上展现科技、艺术之美,提高城市景观品质,打造多元化城市文旅新格局。

1 智能花卉设计思路和整体结构

本产品的整体设计思路为:利用超声波传感器检测范围内是否有人或者车辆经过,将检测信号输出至单片机控制核心;根据程序算法输出控制指令,控制灯光模块产生颜色、明暗变化,同时控制运动机构中的伺服电机驱动整个机械结构运动,以控制花瓣的开合,向游客输出景观的色彩、运动姿态变化,使游客获得参与式、交互式的观景体验。整体设计方案如图1所示。

图1 产品整体设计方案

按照上述设计思路本产品的具体结构如图2所示,由造型结构、照明装置、检测装置、机械运动装置、辅助装置五大部分组成。

图2 一种“4D”智能花卉景观产品结构示意图

1)结构造型

智能花卉的结构造型步骤如下:1)通过逆向工程建模,以3次B样条曲线缩放参数生成叶片和花瓣的曲面造型结构,再将其数字模型导入3D打印机,高效快速制作出各种仿真花卉,然后安装固定在特制的骨架上,使其保持花卉的造型和美感;2)通过CATIA三维设计和3D打印技术制作的花瓣造型。通过胶粘剂附着于定制专用骨架。

图3 花瓣结构3D打印切片模型

2)照明装置

智能花卉的照明装置采用LED发光二极管+太阳能电池的组合,通过太阳能面板在白天吸收能量,到夜间时,当传感检测装置检测到行人和车辆通过时,启动LED发光二极管。

3)检测装置

检测装置由超声波传感器和STM32F103单片机构成。利用STM32F103单片机定时器在5~10μs内产生高电平脉冲信号,超声波传感器接收到脉冲信号,发射向外的声波,遇到障碍物发生反射,经过电路处理滤波放大,再次送入STM32F103单片机[3]。

4)机械运动装置

根据花卉仿生原理,花瓣运动应为间歇运动。因此智能花卉使用伺服电机作为动力元件,以凸轮-连杆组合机构作为传动机构,以单片机为控制元件,以上述花瓣造型部分作为执行元件,将伺服电机输出的回转运动转换为执行元件的开合运动,模拟花开与花谢的动作[4]。

2 花瓣运动组合机构分析与仿真

1)花瓣运动机构位置分析

本产品以凸轮-连杆组合机构实现其功能,其运动简图如图4所示。凸轮机构采取对心直动布置形式,滚子从动件采取匀速运动规律上升和下降,同时为了保证凸轮在两个休止位之间运行时,连杆机构实现花瓣在0°~60°范围开合,滑块的行程范围须与下一步中的凸轮从动件行程范围相同。

图4 花瓣机构运动简图

运动机构的整体工作原理如图5所示。当单片机输出指令后,在伺服电机带动下,盘形凸轮机构从远休止点开始启动,此时花瓣处于闭合状态。随着盘形凸轮顺时针旋转,从动件开始回落,凸轮转角达到180°时,完成回程,凸轮机构达到近休止点,从动件位移处为0,花瓣执行机构处于“开花”状态。随后在近休止点保持一段时间,经过推程从动件继续上升至原来的位置,花瓣闭合。

图5 曲柄滑块机构运动简图

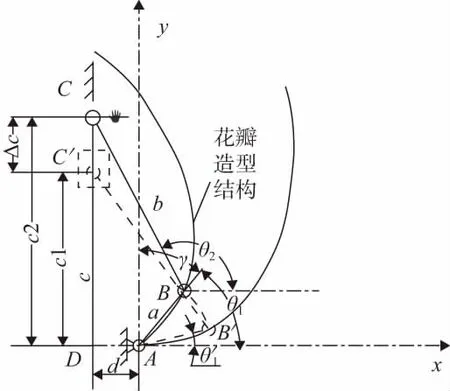

该机构上半部分可以简化为一个偏置曲柄滑块装置,采用解析法进行该机构的运动分析,首先建立该机构的封闭矢量位置方程如下[5]:

L1+L2-L3+L4=0

(1)

可写为:aejθ1+bejθ2-cejθ3+dejθ4=0

(2)

式中:L1为曲柄AB的矢量形式;L2为连杆BC的矢量形式;L3为滑块中心到x轴的矢量形式;L4为滑块偏心距的矢量形式;θ1、θ2、θ3、θ4为图中构件AB、BC、CD、DA与坐标轴x的方位角。利用欧拉变换将式(2)实部和虚部分离改写可以得到:

acosθ1+bcosθ2-ccosθ3+dcosθ4=0

(3)

asinθ1+bsinθ2-csinθ3+dsinθ4=0

(4)

根据机构几何条件可知θ3=90°,θ4=0°,已知曲柄长度L1=30mm,偏距L4=10 mm,花瓣张开的角度γ约为0°~60°,由图中几何关系得到θ=90°-γ,故θ1的两个极限值为30°和90°,滑块行程Δc和连杆方位角θ2为待求。联立式(3)和式(4),求得:

由此可知滑块的行程范围Δc为

Δc=c-c′=36.2mm。

2)花瓣运动机构速度和加速度分析

式(2)对时间t求一阶导数,可得机构中各构件的速度为

(5)

由于θ4为常数,其导数为0,故可消去得到式(6)。

jaejθ1+jbω2ejθ2-jcω3ejθ3=0

(6)

使用欧拉恒等式带入式(5),分离实部和虚部,联立得到连杆的旋转角速度ω2和滑块的线速度VC如下[6]:

(7)

由于加速度又是速度的一阶导数,故式(5)对时间继续求导可以得到此机构中各构件运行的加速度如下:

(8)

(9)

根据上述方程即可求出此机构各构件在运动过程中的速度和加速度。

2)花瓣运动机构仿真分析

为了验证本产品的运动规律是否能够满足设计要求,通过CATIA建立相关零件的三维模型并按照尺寸约束进行装配,得到机构的虚拟数字样机如图6所示。对所有零部件赋予相应的材质参数后,导入CATIA中的DMU运动仿真分析模块进行分析。原点设定为曲柄的旋转中心,x方向设置为水平向右,y方向设置为水平向上,模拟产品实际工作状态。根据调研结果,花瓣开合时间一般设定为12s,即曲柄往复摆动时间为12s,故曲柄的平均角速度ω1=5deg/s。按照此速度曲柄进行顺时针旋转至限位后回摆至初始位置进行仿真。

图6 CATIA中组合机构模型总装图

本产品滑块装置运动位移线图如图7所示。由仿真结果看出其行程范围约为34mm,且滑块在两个极限位置之间运动过程中曲柄的摆角范围约在0°~58°内。此结果说明滑块的行程在图示范围内时,机构能够完成“花瓣”的开合运动。由于本设计采用了凸轮-连杆的串联组合机构,滑块的行程范围还可以作为下一步凸轮轮廓曲线设计的重要依据。

图7 “花瓣“运动机构仿真结果

滑块的线速度和加速度如图7(c)、图7(d)所示。由图线可以看出其速度波形的峰值约为5.8mm/s,其运动过程为加速运动且加速度先减小后增大。因此在运动开始瞬间机构的加速度最大,由仿真结果看出此时加速度的峰值约为0.3mm/s2,但由于滑块采用的是ABS工程塑料3D打印制作而成,其质量m约为100g左右,故此机构所受的最大瞬时冲击力Fmax=3×10-4N,对组合机构的整体强度和稳定性产生的影响较小,机构整体运动平顺,能够实现设计要求。

3 结语

本产品的设计与制作是将现代科技与传统景观结合的一次大胆尝试。产品设计过程中采用了虚拟样机技术,优化了工业设计到结构制造的整个流程。同时利用3D打印这种快速成型技术,直观了解结构设计的弊端并及时修正,降低设计与制造之间的时间成本,有利于产品的推进与优化,提高工作效率。在控制单元上使用单片机和传感器实现了产品的自动化控制,通过后续的产品软件系统完善,还可以实现“智慧夜景”的升级。本产品的推广使用将带动仿真花市场和旅游业的发展,具有良好的社会经济效益。