基于复杂抽芯的金属粉末注射模设计*

2021-08-12张维合成永涛胥永林

张维合,成永涛,胥永林

(广东科技学院,广东东莞 523083)

1 引言

金属粉末注射模简称MIM,即Metal Powder Injection Molding。它是一种用注射成型的方法制造复杂、精密合金零件的跨学科先进技术。它使用特制的金属粉末(微米级)与高品质的高分子塑料聚合物混合形成的MIM喂料,这种喂料能提供注射时的良好流动性,通过注射模成型坯件。坯件经高效的脱脂和烧结,合金零件密度可达到理论密度的99%。金属粉末注射成型制品密度均匀、光洁度好,一般无需后续加工,原料利用率接近100%,是21世纪最具革命意义的一种近净成型技术[1]。图1所示制品为医疗设备牙矫型架内的一个加镍不锈钢金属零件,制品批量较大,结构复杂,表面粗糙度值要求达到Ra0.80μm,尺寸精度要求达到IT5(GB/T1800.1-2009),由于采用普通的机械制造方法加工难度大,效率低,且材料浪费多,为节省成本,采用金属粉末注射成型技术。

图1 制品结构图

2 制品结构分析

金属粉末注射成型制品重量一般不超过250g[2],但该制品尺寸较大,重量约350g,最大外形尺寸:171.00×67×34.50mm,平均壁厚为2.2mm,制品重量是MIM注射模结构设计需面对的难点之一。另外,制品结构复杂,有4个地方需要侧向抽芯,而且都在定模侧,定模侧向抽芯是模具设计需面对的难点之二。

3 树脂和喂料配比及收缩率确定

加镍不锈钢金属粉末颗粒尺寸为0.2μm,有机胶粘剂采用尼龙PA12,它是金属粉末的载体,作用是粘接金属粉末颗粒,使喂料在注射机料筒中加热后具有流变性和润滑性。尼龙的优点是用量少,和金属不会起化学反应,脱脂时易去除[3]。参考国外经验,及过往本院的实验结果,加镍不锈钢和PA粘接剂混合体积比例采用8:2。在脱脂的过程中,零部件的体积不会在脱脂过程中发生改变,但在烧结时零部件会发生13%~18%的收缩。因此收缩率比单纯的PA注射模大很多,根据喂料配比,模具成型尺寸采用15%收缩率。

4 模具结构设计

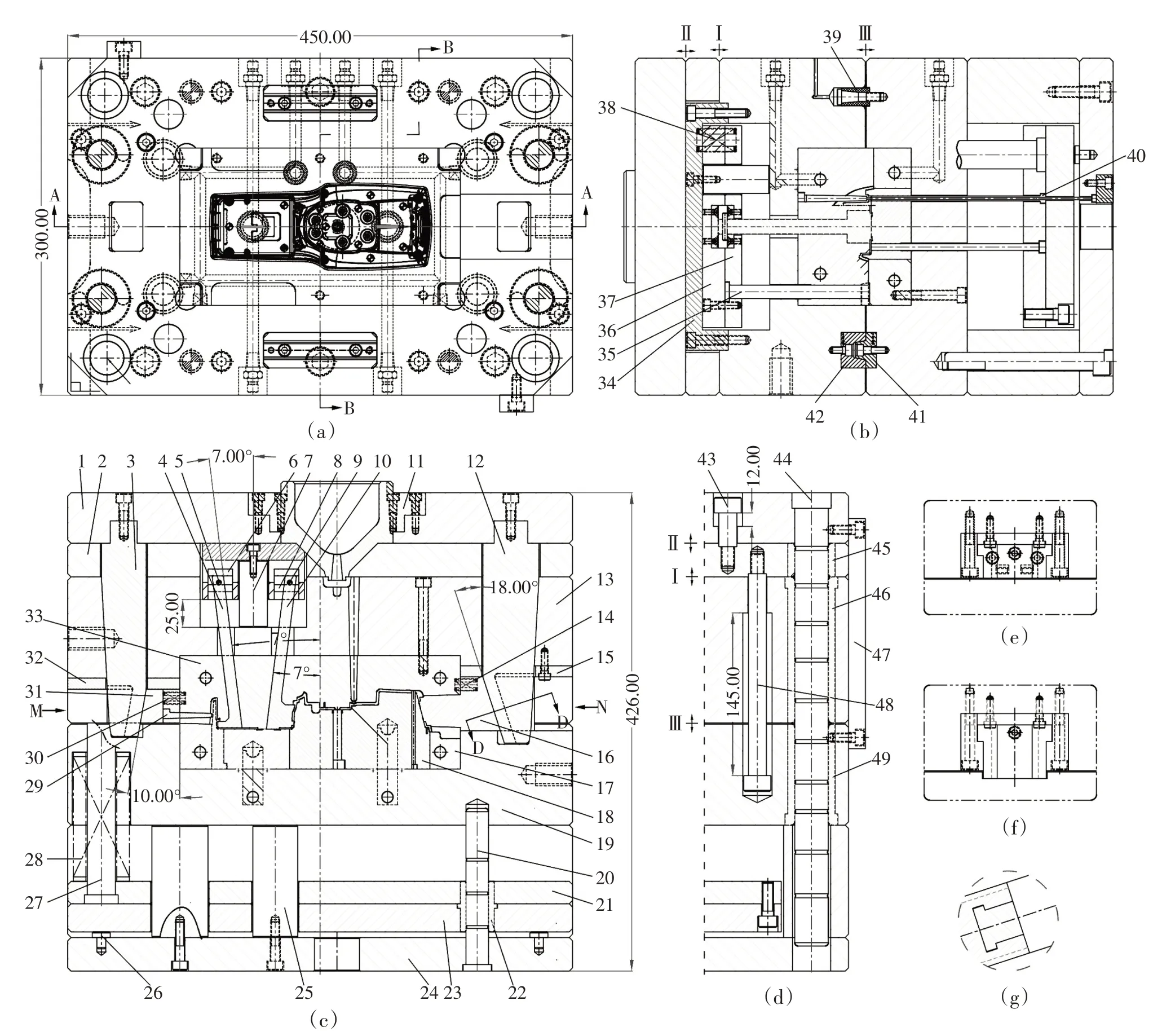

为了解决成型坯件重量较大得问题,模具采用4个点浇口从型腔内均衡进料的浇注系统。模架规格为龙记简化细水口模坯3045-FCH-A130-B90-400,采用内置式定距分型机构。如图2所示,锁模扣47是防止模具在运输过程打开,造成安全事故,生产时要将锁模扣拆除。

图2 注射模结构图

两处外侧倒扣也由定模成型,为保证外观质量,均采用定模侧向抽芯,如图2c、图2b、图2e、图2f、图2g所示。该机构的核心零件是定模滑块16、定模滑块31、T形扣锁紧块3和T形扣锁紧块12,其中T形扣锁紧块3和12既是驱动零件,又是锁紧零件,锁紧角度取18°。在抽芯过程中,锁紧块始终在滑块的T形槽内,故无须再设计滑块定位零件。

4.1 成型零件设计

“加镍不锈钢+尼龙PA12”喂料对间隙很敏感,很容易产生飞边。塑料零件产生飞边很容易清除掉,但金属零件飞边就会如刀锋那样造成安全问题。所以MIM注射模成型零件设计和制造要求特别高,尺寸精度和配合精度必须达到IT5以上[4]。模具成型零件采用镶拼结构,由动模镶件17、动模型芯18、定模镶件33和4个侧抽芯组成,为提高模具的刚性和强度,确保成型制品尺寸精度,镶件的分型面设计了4个定位角,如图3所示。“加镍不锈钢+PA”喂料与单一PA塑料熔体相比还有一个特点是对模具型腔摩擦力较大,对成型零件钢材和型腔表面粗糙度要求很高,模具成型零件必须采用耐磨性更好的钢材,本模具采用模具钢S136H,热处理硬度30~35HRC,型腔表面抛光至Ra0.4μm,以改善喂料的流动性,提高模具寿命。很高的尺寸精度、无飞边、超高的表面质量,所有这些要求都是MIM注射模必须满足的。

图3 模具成型零件立体图

4.2 侧向抽芯机构设计

成型坯件既有两处外侧倒扣,又有两处内侧倒扣,均需设计侧向抽芯抽芯机构。两个内侧抽芯距离均为1.7mm,由于抽芯距离较短且内侧空间较小,模具只能采用斜顶侧向抽芯抽芯机构,如图2c中A-A剖视图所示。又因为内侧倒扣位置由定模成型,故只能采用定模斜顶,这是模具设计的难点和重点。斜顶10固定在定模内的斜顶固定板37和斜顶底板36上,如图2b中B-B剖视图所示。因为定模侧没有注塑机顶棍的推力,定模斜顶固定板只能采用弹簧38推出,并采用复位杆35复位,数量均为4根[5]。斜顶侧向抽芯抽芯机构除斜顶4和10、驱动零件弹簧38和复位杆35外,还包括斜顶固定板37,斜顶底板36。斜顶固定板的推动距离要严格控制在25mm内,防止两斜推杆推出时互相干涉。两斜顶的倾斜角度不宜太大,本模取7°。

4.3 定距分型机构设计

模具采用点浇口浇注系统,模具必须采用三板模模架,开模时共有3个分模面,其中定模侧有两个。为了保证流道凝料能够自动脱模以及定模侧向抽芯机构在动、定模打开之前完成抽芯,模具3个分模面的打开顺序及打开距离应受到严格控制,所以模具必须设计定距分型机构。该模具采用内置式定距分型机构,由小拉杆48、限位钉43和尼龙塞39组成,详细结构如图2b和图2d所示。其中尼龙塞39保证定模板13和动模板19最后打开,小拉杆48保证定模板13和脱料板2开模距离为145mm,这个距离可以使流道凝料顺利脱落,同时使斜顶4、斜顶10和定模滑块16、定模滑块31顺利完成侧向抽芯。限位钉43保证脱料板2和定模座板1的打开距离为12mm,这个距离可以保证拉料销脱离流道凝料。

4.4 温度控制系统设计

由于金属粉末比热较大,模具在成型过程中吸收的热量比普通的尼龙注射模更多,因此温度控制系统设计难度更大[6]。根据制品形状,定模采用1股直通式冷却水道,动模采用3股冷却水道,其中1股为直通式冷却水道,2股为“直通式水管+隔片式水井”冷却水道,水道直径取φ12mm,水井直径取φ20mm,图4是模具温度控制系统的示意图。

图4 模具温度控制系统示意图

4.5 脱模机构设计

在金属粉末注射模中,脱模和冷却都是关键问题[7]。完成侧向抽芯之后,成型坯件最后由推杆和推管推离动模,其中直径φ6mm的推杆3支,直径φ4mm的推杆8支,直径φ3mm的推杆4支,直径φ2mm的推杆4支。推管的规格有两种,包括2支φ3.5×φ5.5×160mm和4支φ2.2×φ4.5×160mm。如图5所示,图5中除了推管其它都是推杆。这种组合脱模机构充分且有效,保证了坯件脱模时安全平稳不变形[8]。

图5 模具脱模系统位置图

4.6 排气系统设计

MIM注射模在排气槽深度方面与普通注射模有很大的不同。普通注射模根据其成型塑料的不同,排气槽深度一般取0.02~0.06mm,而MIM注射模的排气槽深度一般在0.0025~0.005mm之间,大过这个深度就会产生飞边[9]。好的喂料在之后的凝固过程中,收缩率极低。为了尽量加强成型制品形状保持力度,可以大量使用金属粉末填充剂,其用量往往接近体积的70%。为了能够获得高填充喂料的良好流动性,采用了低分子量的塑料PA,使MIM喂料具有很高的飞边灵敏度,类似于许多填充尼龙材料所显示的特性。

5 模具工作过程

(1)混料。将加镍不锈钢金属粉末和尼龙PA12按体积8:2均匀混合,得到喂料。

(2)注射成型。将喂料放入注塑机料筒里加热至150℃,变成一种黏稠的桨状物质,在高压下通过点浇口浇注系统注入模具型腔。控制注射温度、模具温度、注射压力、保压时间等成型参数对获得稳定的生坯品质至关重要。

(3)冷却固化。喂料注满型腔后,经保压和冷却,固化为坯件后,模具在注塑机拉动下开模。

(4)开模。在定距分型机构的作用下,模具依次从分型面I、分型面II和分型面III处打开。分型面I打开时模具完成3项任务:①浇注系统凝料和塑件分离;②T型扣压块3和12带动定模滑块16和31进行定模外侧抽芯;③弹簧38推动定模斜顶固定板37,进而推动斜顶4和斜顶10完成定模内侧抽芯。分型面I的开模距离为145mm,由小拉杆48控制。分型面II处打开时,模具完成外侧抽芯,同时脱料板2将流道凝料推离模具推离模具,实现模具自动脱浇。分型面II的开模距离为12mm,由限位钉43控制。分型面III打开时,动模板19、定模板13分离,成型坯件脱离定模型腔。完成开模行程后推杆将推杆将成型坯件推出模具,完成一次注射成型。

6 结语

(1)相对于其它金属成型方式,金属粉末注射成型能制造形状更为复杂的制品,且效率高,没有材料浪费,是典型的精密制造和绿色制造技术。但制品大小受到一定的限制,一般不超过250g。本次成型的制品重达350g,对金属粉末注射成型是一次突破和成功的尝试。

(2)“镍基不锈钢+PA”喂料与纯尼龙PA相比塑性较差,模具采用定模内、外侧同时抽芯风险很大,本次成功也是模具结构大胆创新的一次较大突破。

(3)模具结构先进合理,试模一次成功,模具投产后运行安全平稳,成型周期28s,每日产量可达2,300件。成型坯件经脱脂烧结后尺寸精度达到了IT5(GB/T1800.1-2009),表面粗糙度值达到了Ra0.8μm,均达到了设计要求。