再生稻机收碾压稻茬扶正装置的设计与试验

2021-08-11李慧龙刘兆朋刘木华陈雄飞余佳佳张心毅彭永福

李慧龙,刘兆朋,刘木华,陈雄飞,余佳佳,张心毅,彭永福

(江西农业大学工学院/江西省现代农业装备重点实验室,南昌330045)

再生稻是通过头季收割后留茬上的腋芽萌发成穗再收获一季的水稻[1-7],是一种在温光资源一季有余、二季不足的地区为提高单产和复种指数的轻简化种植方式[8-11],具有省工、省种、增产、增收和米质优等优点[12-14],可消除双季稻地区因“双改单”种植方式变化所带来的粮食安全影响,是保证国家粮食安全的重要举措[15-17]。但当前再生稻种植面积仍较小,其原因是头季稻收割过程中难以兼顾作业效率和再生季产量。目前再生稻头季收割方式有人工收割和机械收割,人工收割可保护稻茬,但作业效率低下,且农村劳动力短缺,人工成本急剧攀升;而机械收割会碾压损伤头季留茬,抑制再生季腋芽萌发,造成产量和收益降低[18-19],制约再生稻规模化发展。为解决再生稻机收碾压稻茬难题,罗锡文等[20-21]研究了一种新型水稻联合收割机,提出了通过改变行走轮横向距离和采用高地隙窄行走轮来控制再生稻头季割茬高度的方法;张国忠等[22-23]分别研制了一种仅收获穗头的高地隙再生稻头季穗头收割机和双割台双滚筒全履带式再生稻收割机;施火结等[24-28]通过对联合收割机的导航路径设计及控制方法等进行研究来减少碾压面积;郭翰林等[29]利用再生稻收割机视觉导航来减少稻茬碾压率。然而,受制于种植模式、农艺要求和作业环境等因素,实际生产中鲜少见到应用。近年来,江西省九江市修水县、都昌县等地的再生稻种植农户采用人工扶正的方式帮助恢复碾压稻茬的再生能力,扶正后再生季产量明显提高。为此,基于再生稻农机农艺融合要求,本研究研制了一种再生稻机收碾压稻茬扶正装置,开展了该装置对碾压再生稻稻茬的理论分析和试验研究,明确了影响碾压稻茬扶正性能的关键因素,为优化扶正装置和提高再生稻产量提供参考,以期促进再生稻机械化水平的发展。

1 再生稻机收碾压稻茬扶正装置整体结构与工作原理

1.1 整体结构

再生稻机收碾压稻茬扶正装置由支撑链板、齿爪式扶正器(下文简称齿爪)、扶正顶板、弧形过渡顶板、链排连接组件、链排挂接组件、链条及U 型固定板等组成(图1)。工作时,拖拉机将动力传递给锥齿轮,锥齿轮和动力输入轴固定在上、下链板两端,而上、下链板通过螺栓与U型固定板、链排连接机构连接,主动链轮安装在动力输入轴的另外一侧,从动链轮与之配合安装在链排机构的下端,从动链轮底部同轴安装有弧形过渡顶板,齿爪均布在链条上。

图1 再生稻机收碾压稻茬扶正装置结构简图Figure 1 Schematic diagram of the righting device of crushed stubble after mechanical harvesting of ratoon rice

1.2 工作原理

再生稻机收碾压稻茬扶正装置工作时,两个扶正装置分别以逆时针和顺时针运动,共同将中间受碾压倒伏的稻茬扶正。拖拉机将动力通过锥齿轮传输到动力输入轴,并带动主动链轮回转,链条和齿爪一起运动;当齿爪运动至弧形过渡顶板处,底部与顶板接触,齿爪受顶出力打开后,与碾压稻茬接触,并以一定倾角将其逐渐扶正;齿爪回转并通过扶正顶板后,失去底部支撑,受自身重力作用收起并紧贴链条,此时,齿爪逐渐脱离稻茬,完成碾压稻茬的扶正。

2 扶正装置运动学分析

2.1 建立扶正装置运动模型

以田间土壤水平面为X 轴,从动链轮的中心垂直线为Y 轴,建立直角坐标系。根据扶正装置的运动过程,构建其运动模型(图2)。图2a 为该装置扶正示意图,为便于分析,将扶正装置模型简化后,绕其中心对称轴线OO1逆时针旋转90°,使齿爪回转平面投影到XY 平面上(图2b),其中O、O1分别为扶正装置从动链轮和主动链轮的轴心,A 点为齿爪末端,B 点为碾压稻茬末端。当齿爪1 运动至链排底部,齿爪受力打开,其末端A 与碾压稻茬根部接触并扶正;随着扶正装置向前运动,从动链轮轴心O 点运动至O’点,齿爪1 也随之运动至A’点,碾压稻茬末端由B 点被扶正至B’点,此时齿爪逐渐脱离稻茬,完成碾压稻茬的扶正。利用功能—动作过程—动作法[30](F-P-A法)分析其运动过程,包含两个运动:装置前进的直线运动和齿爪的回转运动。

图2 扶正装置运动分析图Figure 2 Motion analysis chart of righting device

已知OA=R,扶正装置前进速度为VM,齿爪入茬角度(即装置与水田平面夹角)为θ,头季种植穴距为a,齿爪间距为l,链轮齿数为z,节距为p;设齿爪的实际运行速度为V,水平分速度为VX,竖直分速度为VY;齿爪在链排平面上的回转线速度为VT,链排转速为n;则有齿爪回转线速度VT:

由式(2)可知,当扶正装置前进速度增大时,齿爪转速也随之增大,齿爪对碾压稻茬的冲击力增大,易造成稻茬反弹,严重时会打断稻茬,加剧损伤。因此,在满足碾压稻茬扶正要求的条件下,需降低齿爪转速VT。

齿爪水平分速度VX:

齿爪竖直分速度VY:

齿爪运行速度V:

式中:VT为齿爪回转线速度(m·s-1);R为齿爪运动半径(m);n为链排转速(r·min-1);l为扶爪间距(mm);a为稻株穴距(mm);z为链轮齿数(个);p为链排节距(mm);VM为装置前进速度(m·s-1);θ为齿爪入茬角度(扶正装置与水田平面夹角)(°)。

2.2 扶正装置性能影响因素分析

由式(8)可知,齿爪的运行速度V受装置前进速度VM、齿爪转速VT和齿爪入茬角度θ影响,当VT<<VM时,单位时间内齿爪对碾压稻茬的扶正频次减少,无法扶正稻茬;当VT>>VM时,单位时间内的扶正频次过大,可能会造成稻茬的二次损伤,影响腋芽萌发和再生季产量。因此,需对装置前进速度VM和齿爪转速VT进行速度匹配,其速比λ表征为齿爪对同一蔸碾压稻茬的扶正频次,齿爪需至少与碾压稻茬接触并将其扶正一次(即λ≥1),方可满足碾压稻茬扶正工作要求。同时,齿爪入茬角度θ也是影响装置扶正性能的关键因素,齿爪入茬角度太大,齿爪易插入田间泥土,造成装置卡顿,影响扶正效率;齿爪入茬角度太小,易产生漏扶现象,降低装置扶正性能。因此,为明确扶正装置前进速度VM、扶正速比λ、齿爪入茬角度θ对装置扶正性能的影响,需开展试验研究。

3 材料与方法

3.1 试验台架和试验材料

以再生稻丰两优香1号机收碾压稻茬为扶正对象,搭建了试验平台—由再生稻机收碾压稻茬扶正装置、机架、角度调节装置、行进系统、电动机、数据采集系统等组成(图3),扶正装置在机架上左右对称安装。根据田间实际扶茬要求和运动学模型分析,确定各试验因素水平变化范围,并选配相应驱动电机,装置前进速度VM由同步带导轨和步进电机控制,导轨前进速度范围为0~1.75m·s-1;扶正速比λ的值通过齿爪转速确定,齿爪转速通过伺服电机控制,电机转速变化范围为0~450r·min-1,由速度传感器测量实时转速;齿爪入茬角度θ通过角度调节装置调节,调节范围为50°~70°。

图3 再生稻机收碾压稻茬扶正装置试验台Figure 3 Test bench of the righting device of crushed stubble after mechanical harvesting of ratoon rice

3.2 试验方法

为研究扶正装置的3 个运行参数对扶正性能的影响,以装置前进速度VM、扶正速比λ和齿爪入茬角度θ为试验因素,碾压稻茬扶正成功率为评价指标,开展全因素试验,并根据中值法确定各因素水平(表1)。

表1 全因素试验水平Table 1 Factor and level table of full factor test

3.3 测定指标

碾压稻茬被扶起后与地面形成大于45°夹角,视为再生稻碾压稻茬扶正成功,否则记为扶正不成功,扶正成功率L的计算公式为:

式中:L为扶正成功率(%);MC为成功扶起稻茬分蘖数(根);MZ为试验稻茬总分蘖数(根)。

3.4 数据处理与分析

采用SPSS 25.0 数据分析软件统计分析,通过最小显著极差法(LSD)进行处理间差异显著性检验,显著水平p=0.05,并利用Matlab 软件和Origin 软件分别开展响应曲面分析以及多元线性回归分析,建立扶正装置碾压稻茬扶正成功率的回归方程。

4 结果与分析

4.1 扶正装置性能分析

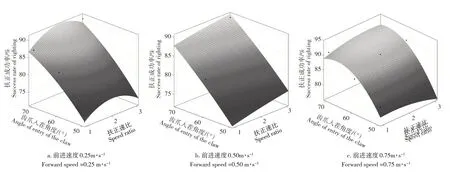

由表2和图4可知,在齿爪入茬角度θ和扶正速比λ保持不变,装置前进速度VM从0.25m·s-1增大至0.75m·s-1的条件下,碾压稻茬扶正成功率呈现先降后升的趋势,且在0.75m·s-1时最高。由于扶正速比为前进速度与齿爪转速的比值,则当前进速度为0.25m·s-1,齿爪转速小,与碾压稻茬的接触时间更长,当前进速度为0.75m·s-1,齿爪转速大,动量更大,造成对碾压稻茬的作用力更大。在相同的前进速度与齿爪入茬角度条件下,扶正速比λ增大(即齿爪转速增大)时,碾压稻茬扶正成功率随之升高,但各处理间差异不显著。扶正速比λ为1时,在相同前进速度梯度下,齿爪转速较小,会出现夹持稻茬现象,并受阻力作用停止运转,无法扶正稻茬,扶正成功率较低;增大扶正速比λ,夹持现象显著减少,扶正成功率增大,但由于齿爪入茬角度较小时,会出现漏扶现象,因此,扶正成功率在齿爪入茬角度θ=50°水平下较低。当前进速度和扶正速比λ保持不变,碾压稻茬扶正成功率随齿爪入茬角度增大而增大,且在齿爪入茬角度为50°和70°条件下,扶正成功率分别为最低72.05% 和最高91.17%。当前进速度为0.25m·s-1和0.50m·s-1时,碾压稻茬扶正成功率随齿爪入茬角度增大而升高,各处理间差异显著;当装置前进速度增大至0.75m·s-1时,扶正成功率在齿爪入茬角度为60°与70°间无显著性差异,且均显著高于齿爪入茬角度为50°。因此,为保证扶正装置碾压稻茬扶正成功率≥80%,其推荐工作参数区间为:齿爪入茬角度≥60°、装置前进速度≥0.5m·s-1、扶正速比λ≥2。当装置前进速度VM=0.75 m·s-1,扶正速比λ=2,齿爪入茬角度=70°时,扶正成功率最高,为91.17%。

表2 不同工作参数条件下碾压稻茬扶正成功率Table 2 Success rate of righting the crushed rice stubble under different working parameters

图4 扶正装置不同工作参数下的扶正成功率曲面图Figure 4 Curved surface diagram of success rate of righting under different working parameters of the righting device

4.2 扶正装置运行参数分析

由表3 可知,装置前进速度、齿爪入茬角度对扶正成功率具有显著性影响。根据效应量的度量值偏η2判断,影响再生稻机收碾压稻茬扶正装置扶正成功率的因素主次顺序为:齿爪入茬角度、装置前进速度、扶正速比,即齿爪入茬角度影响最显著,扶正速比最小。

表3 主体间效应的检验Table 3 Test of within-subjects effects

4.3 扶正成功率回归分析

为实现对再生稻机收碾压稻茬扶正装置前进速度、扶正速比和齿爪入茬角度对扶正成功率的预测和评价,利用Origin 2019b软件开展多元线性回归分析,构建数学模型并开展检验分析,即:

式中:L为扶正成功率(%);x1为前进速度(m·s-1);x2为入茬角度(°);x3为扶正速比。

再生稻机收碾压稻茬扶正装置的回归方程拟合度R2=0.85,将台架性能试验确定的最优参数:装置前进速度VM=0.75 m·s-1,扶正速比λ=2,齿爪入茬角度=70°代入式(10),得理论扶正成功率L=91.99%,与实际扶正成功率基本一致,即本模型可预测和评估再生稻机收碾压稻茬扶正装置的工作性能。

5 讨论与结论

钱太平等[31]通过田间试验比较了不同收割方式对3 种再生稻再生季产量及其构成因素的影响,发现机收碾压区比机收非碾压区平均减产56.22%;王尚明等[32-33]也发现相对于人工收割,头季稻采用机械收割分别减产33.67% 和14.79%。可见,再生稻头季采用机械收割会碾压稻茬,造成稻茬倒伏损伤,使再生季产量大大降低。陈爱珠等[34]通过对比试验得出与倒伏水稻相比,扶正倒伏水稻再生季产量提高24.40%。因此,扶正碾压稻茬可有效缓解因稻茬损伤带来再生季产量降低的问题,对促进再生稻推广发展具有重要意义。

本研究设计了一种再生稻机收碾压稻茬扶正装置,通过台架试验明确了影响装置扶正性能的关键因素:装置前进速度、扶正速比和齿爪入茬角度。全因素试验结果表明,装置前进速度和齿爪入茬角度均显著影响稻茬扶正成功率,影响扶正成功率的因素主次顺序为:齿爪入茬角度、装置前进速度、扶正速比;在扶正装置前进速度为0.75m·s-1、扶正速比为2及齿爪入茬角度为70°的条件下,扶正成功率高达91.17%。利用多元线性回归分析法构建了碾压稻茬扶正成功率的数学方程,拟合度为0.85,可预测和评估再生稻机收碾压稻茬扶正装置工作性能。

本研究通过碾压稻茬机械扶正装置扶正碾压稻茬后,稻茬形态得到明显改善,可有效减轻稻茬损伤程度,后期将结合田间试验进一步研究扶正装置的扶正性能以及机械扶正对再生季产量的影响。