水轮发电机组推力轴承油槽内流动及传热特性研究

2021-08-11刘国峰张维欢王玲花

张 杨,刘国峰,张维欢,王玲花

(1.中国电建集团西北勘测设计研究院有限公司,陕西 西安 710065;2.华北水利水电大学电力学院,河南 郑州 450000)

0 引 言

水轮发电机组的推力轴承主要承担机组转动部分的重量和轴向水推力,承担的载荷往往比较大,其工作性能的好坏,直接影响到水轮发电机能否长期、安全、可靠运行,而推力轴承的油循环冷却系统又是保证推力轴承安全可靠运行的关键。水轮发电机组在运行过程中对推力轴承温度的测量只是在局部位置布置若干测点,对轴瓦采取温度监视,但这种温度监视并不能够避免轴瓦烧损,更不能反映出推力轴承油槽中整体润滑油的流动和传热规律,机组运行过程中推力轴承瓦温过高甚至烧瓦现象时有发生。葛洲坝二江电厂1号机组在并网送电时曾发生推力瓦温过高的情况,造成1号机开关自动断开,机组与电网解列,停机后对推力轴瓦进行检查,发现瓦的径向中部造成了严重烧损,有14块瓦的温度越限[1]。鉴于水轮发电机组推力轴承工作的重要性,许多专家学者对推力轴承的性能进行了专门研究。王青华等[2]采用计算流体力学的方法,对推力瓦的润滑特性、受力和变形情况进行流固耦合分析,揭示了最小油膜厚度和瓦面倾角对油膜承载力、瓦块等效应力及变形的影响;赖喜德等[3]针对水电机组镜板泵流体动力设计过程中孔的布置形式以及集油槽的断面形状、面积和出口管路直径等几何参数优化问题,通过不同几何参数组合,分析镜板泵的主要过流部件的关键尺寸、形状等对其性能的影响,并在此基础上提出一种基于整个循环系统协同的镜板泵水力优化设计方法。然而,这些研究主要是针对推力轴承本身的承载力以及推力轴承本体的结构设计方面,缺少对推力轴承整个油循环冷却系统油槽内部润滑油的流动特性及传热特性的分析。

水轮发电机组推力轴承油槽内的油循环是一个比较复杂的问题,目前尚没有较完整的试验数据,难以准确定量地计算,通常根据经验估算确定[4-5]。按照经验与规范,在常规设计中轴承系统安全系数裕度较大,往往引起不必要的浪费。本文以某电站水轮发电机组推力轴承内循环冷却系统为例,运用Fluent软件对推力轴承油槽内的速度分布、压力分布、温度分布进行计算,总结了油槽内润滑油的流动及传热规律,并对推力轴承油循环冷却系统的结构优化提出了改进建议。

1 模型及计算方法

1.1 模型的建立及网格划分

推力轴承内循环冷却系统的特点是推力轴承和油冷却器浸于同一个油槽,油的循环主要依靠轴承的转动部件旋转使油在轴承与冷却器之间流动,进行热交换,由冷却水将轴承损耗在油中的热量带走,以保证推力轴承在热平衡状态下,油温控制在规定的温度下运行[6]。本文以某水电站水轮发电机组推力轴承内循环冷却系统为研究对象,该电站水轮发电机组推力瓦的支承方式采用弹性油箱支承,弹性油箱沿圆周方向均匀分布,共18个;推力瓦为扇形双层轴瓦,固定在弹性油箱上。油冷却器采用抽屉式油冷却器,沿圆周均匀分布,机组额定转速392.5 rad/min。

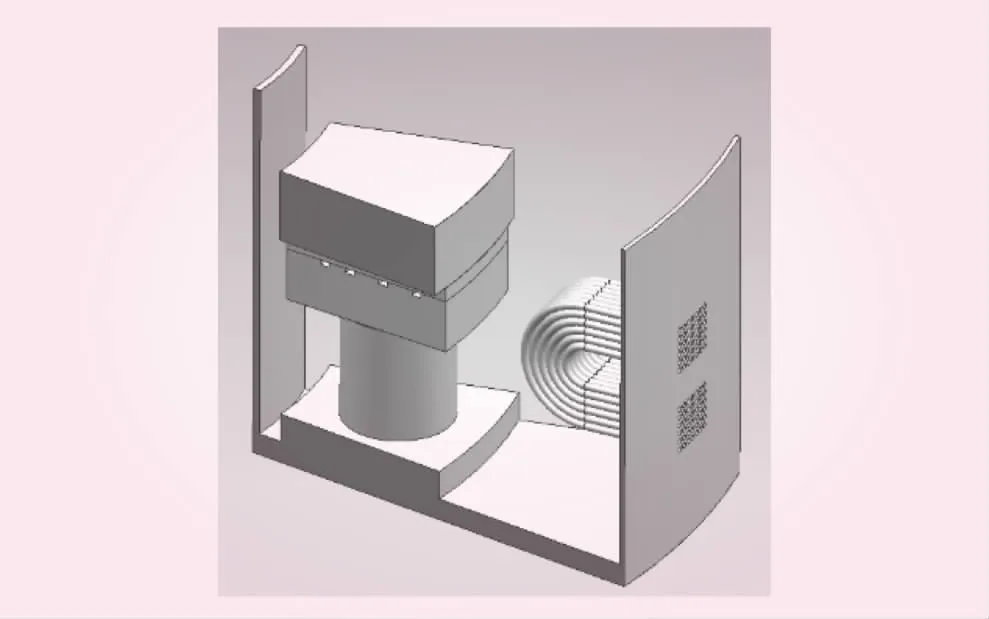

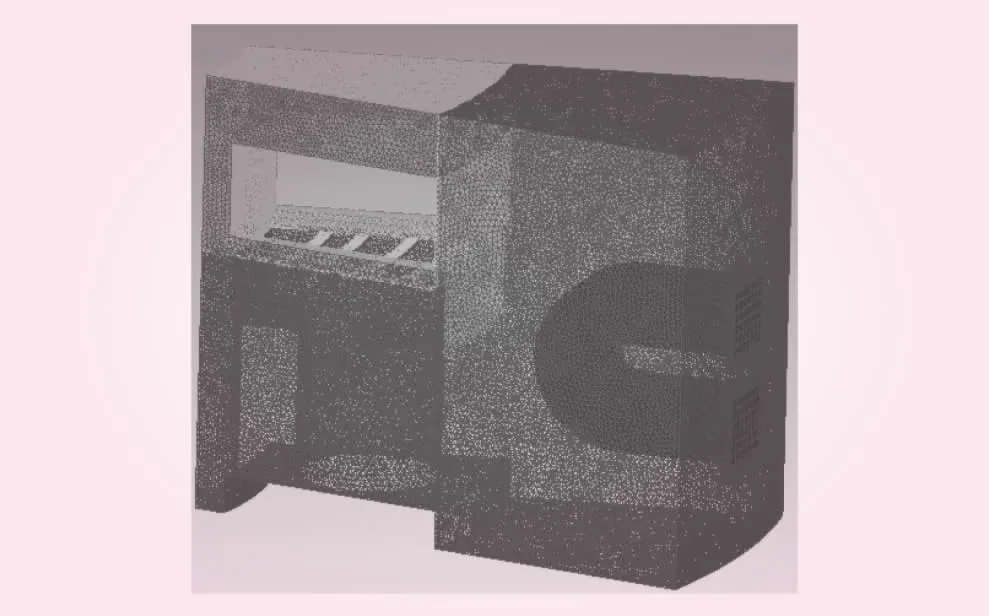

三维实体、流场和温度场耦合分析难点在于计算很难收敛,而且需要占用大量的计算机资源,对计算机的配置要求很高,大量的时间都花费在模型的简化以及网格的划分上,工作繁重,技术难度大[7]。由于推力轴承油槽内的油流场具有周期性变化的特点,结合电站具体参数,对模型做了进一步的修改和简化,只建立模型的1/18进行分析。冷却器水管为铜管,冷却器管内通入冷却水,在分析过程中将水看作低速不可压缩流体,不考虑结构变形对流体产生的影响,只传递热量,简化后的模型见图1。采用有限体积法对计算域进行网格划分,对流动复杂的部位进行网格加密处理,最终网格划分效果见图2。

图1 1/18模型结构示意

图2 网格划分效果示意

本文模拟的是定常流动,在计算中默认油的密度是一个常数,不随温度的变化而变化。推力轴承油循环冷却系统中油的传热方式属于对流传热,在假定油流没有相变的基础上,同时对连续方程、动量方程、能量方程进行求解。

1.2 计算工况及边界条件

该电站坝前取水为推力轴承冷却用水的主水源,蜗壳取水为推力轴承冷却用水的备用水源。电站所在河流常年平均水温为18.2 ℃,电站推力轴承运行平均油温44.1 ℃,平均瓦温55.2 ℃。结合电站运行数据及运行规程规定,取不同工况进行数值计算,计算工况如表1所示。

本文研究的是周期性流动与换热问题,选取推力轴承油循环冷却系统的1/18进行计算分析,上、下游边界设定为周期性边界条件。镜板转动角速度为392.5 rad/min,镜板不与推力轴瓦接触的外圆柱面属于拖动边界。油面边界条件设置成对称边界SYMMETRY,其余边界设置成WALL,轴瓦四周与瓦底及油沟面为强制对流面。

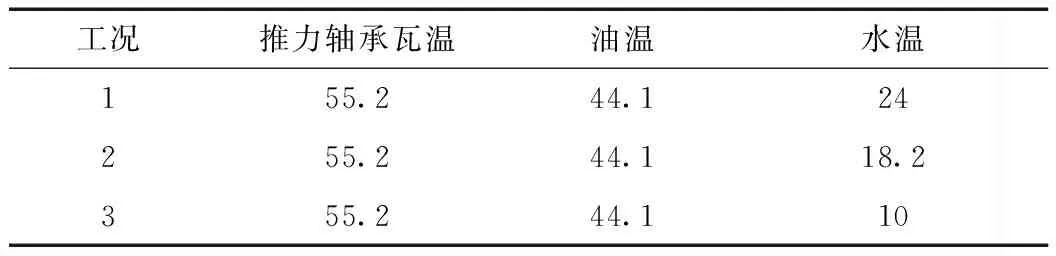

表1 计算工况 ℃

推力轴承油槽内油的流动属于低速不可压缩流动,采用压力基求解器进行求解,湍流模型选用标准k-ε模型,近壁区的流动计算采用标准壁面函数Standard Wall Functions处理,其余参数采取默认设置。选用coupled算法,同时求解流体运动方程和能量方程,选用混合初始化Hybrid Initialization方式对流场进行初始化处理。在计算过程中不考虑镜板与轴瓦之间的油膜,认为镜板与推力轴瓦相接。

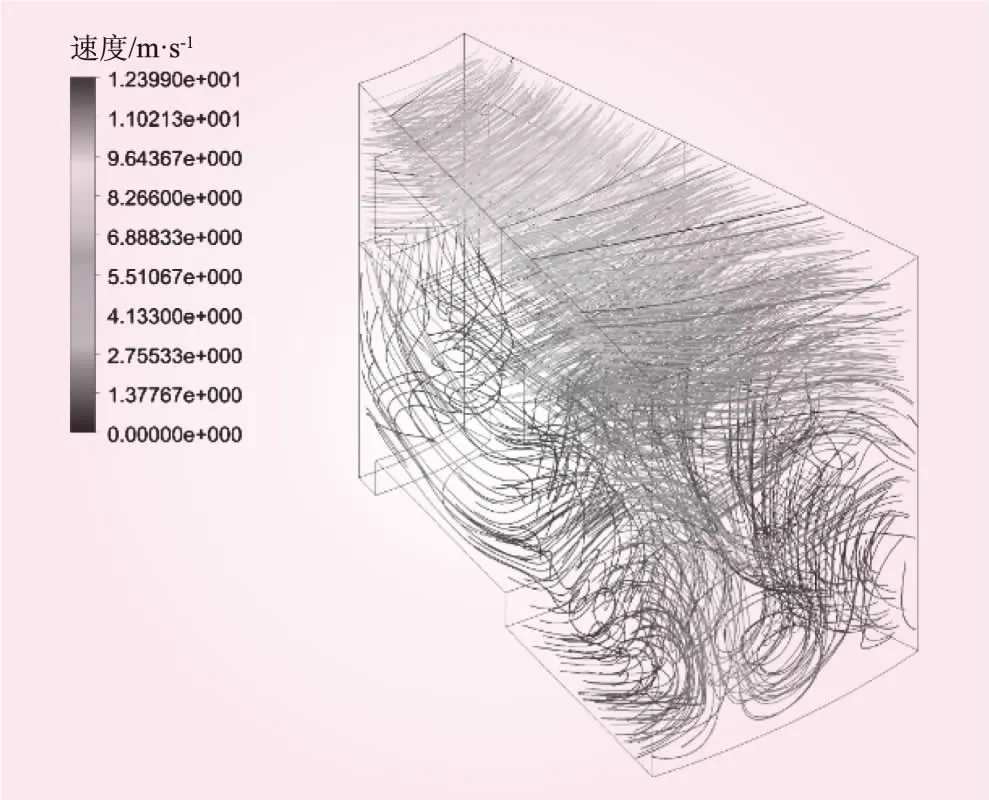

图3 三维速度流线

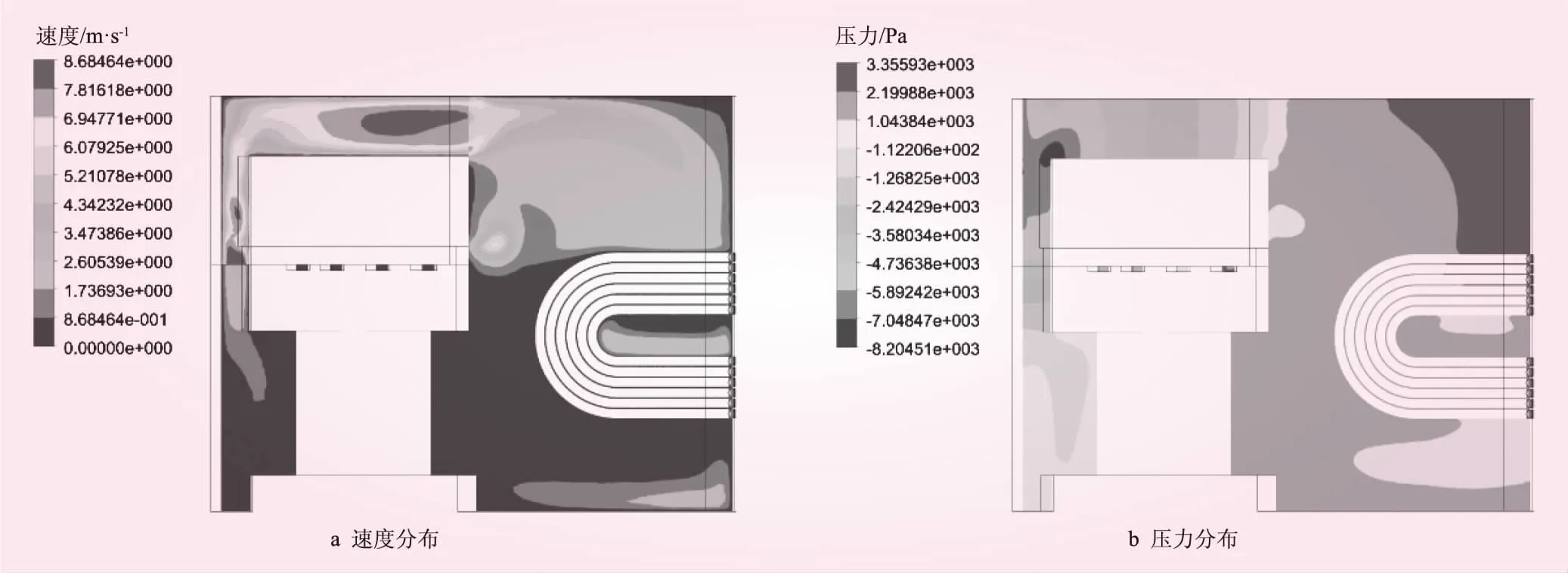

图4 中间轴面速度分布和压力分布

2 计算结果及分析

2.1 速度和压力的计算结果及分析

不同计算工况下机组转速均为392.5 rad/min,油槽内的速度分布与压力分布基本一致,以工况1为例对1/18油槽内速度分布进行分析,三维速度流线图见图3。由图3可知,油流的速度和方向比较复杂,在推力轴瓦外径处,由镜板甩出的油流向外扩散,碰到冷却器后,经冷却器冷却、热交换,冷油下沉,热油上浮,速度矢量方向发生变化,向内侧流动,补充因镜板向外甩油造成的推力瓦内圆的缺油;向内侧流动的油碰到上层薄瓦和厚托瓦后速度方向又发生了改变,进而形成了进油侧漩涡。在瓦的出油侧,轴瓦外径处速度向下,在内径,进油侧和出油侧的速度均向上。

1/18模型中间轴面的速度分布和压力分布如图4所示。由图4 a可知,推力轴瓦上方区域整体速度大于推力轴瓦下方区域整体速度,由于润滑油的粘滞力作用,靠近镜板处油流速较大,沿着径向向外,油流速逐渐减小,油流经冷却器,受到冷却器的阻力,冷却器U型管外缘到圆柱形弹性油箱之间的区域速度最小。由图4 b可知,中间轴面镜板内缘压力最低,沿着径向向外压力均匀增大,这是由镜板的泵效应引起的。

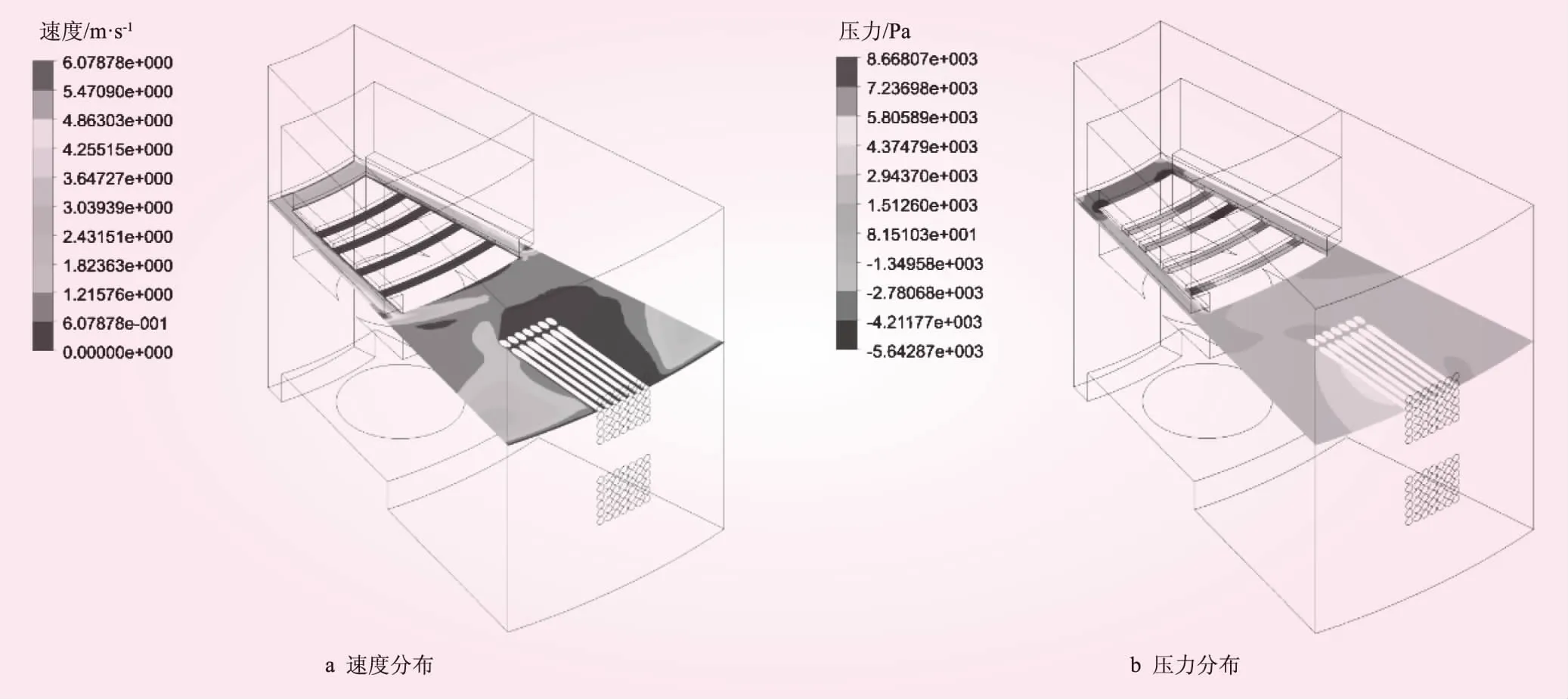

取Y=0.9 m(Y为三维坐标系纵轴)与Y=0.55 m处水平截面进行研究,这两个水平截面速度和压力分布如图5、6所示。Y=0.9 m水平截面距离镜板比较近,从整体来看,Y=0.9 m水平截面上的速度比Y=0.55 m水平截面上的速度要大。由图5 a可知,在Y=0.9 m水平截面中冷却油沟内油流速度较推力轴瓦四周的油流速度低,速度变化比较均匀,轴瓦进油侧和出油侧外缘比其他位置的油流速大,瓦两侧油流的速度场近似对称分布。由图5 b可知,在Y=0.9 m水平截面中压力沿着径向向外非线性增大,压力场在推力轴瓦两侧近似对称分布,故轴瓦的受力相对而言比较均匀。

图5 Y=0.9 m处水平截面速度分布和压力分布

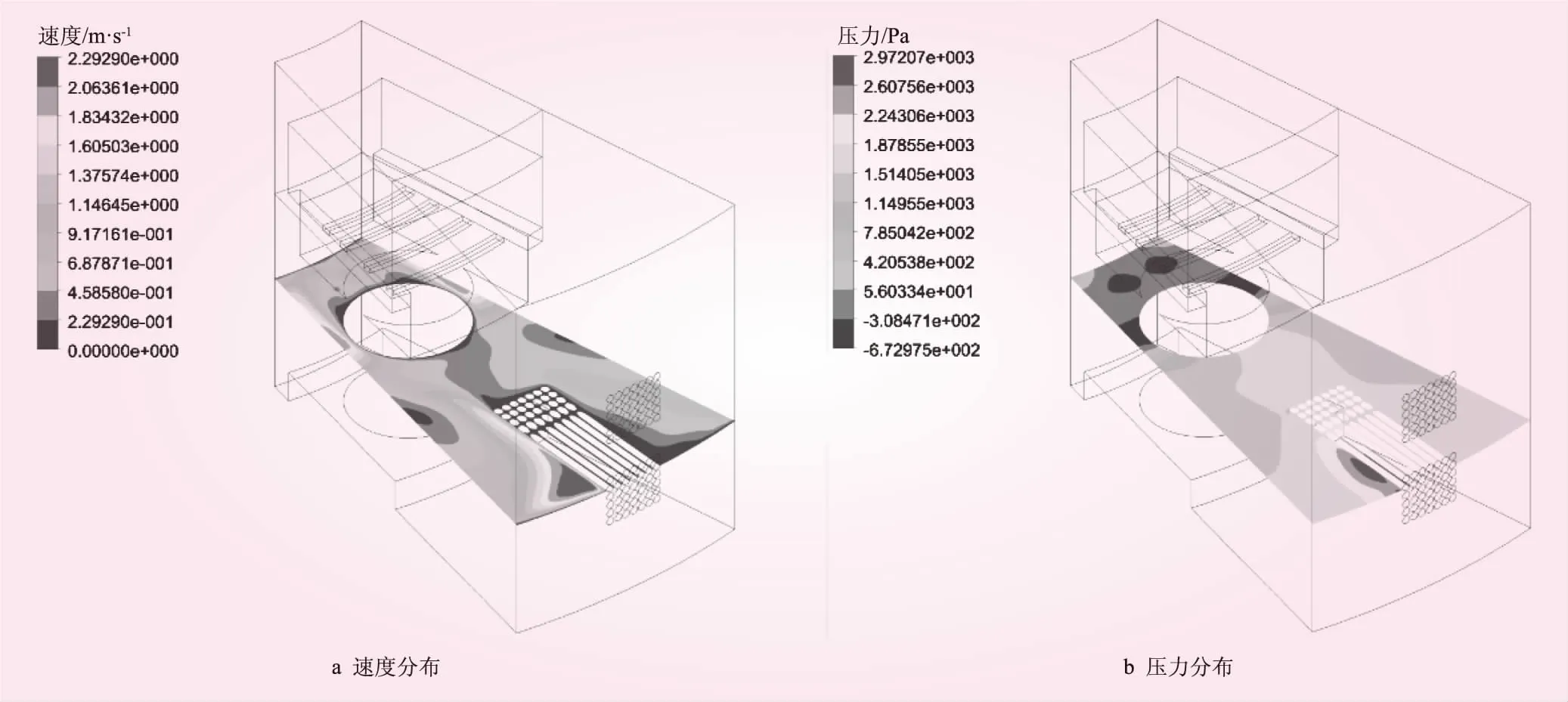

图6 Y=0.55 m处水平截面速度分布和压力分布

由图6可知,Y=0.55 m处的水平截面中,油的速度场和压力场近似对称分布,压力沿着径向向外基本呈现出逐渐增大的趋势。在圆柱形弹性油箱的两侧沿着径向指向机组中心的方向,速度成条状分布,且该处速度较大,弹性油箱周围其他位置速度较小。

2.2 温度场的计算结果及分析

2.2.1 不同工况下周期性平面温度场的计算结果及分析

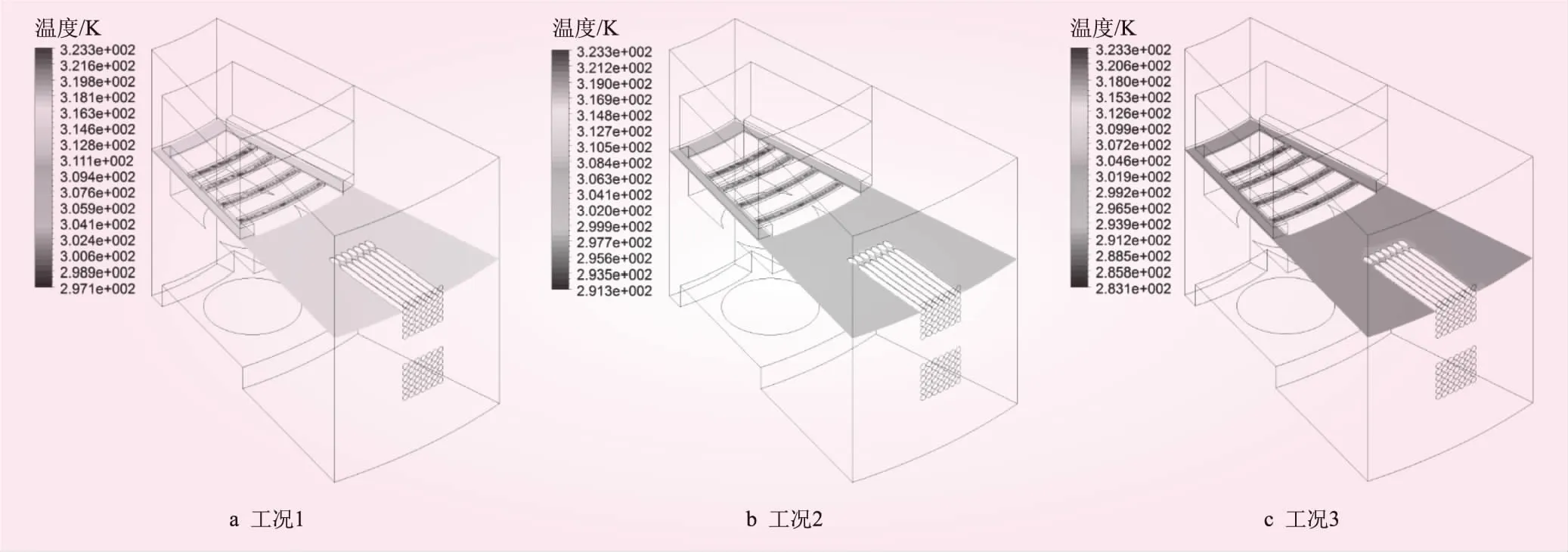

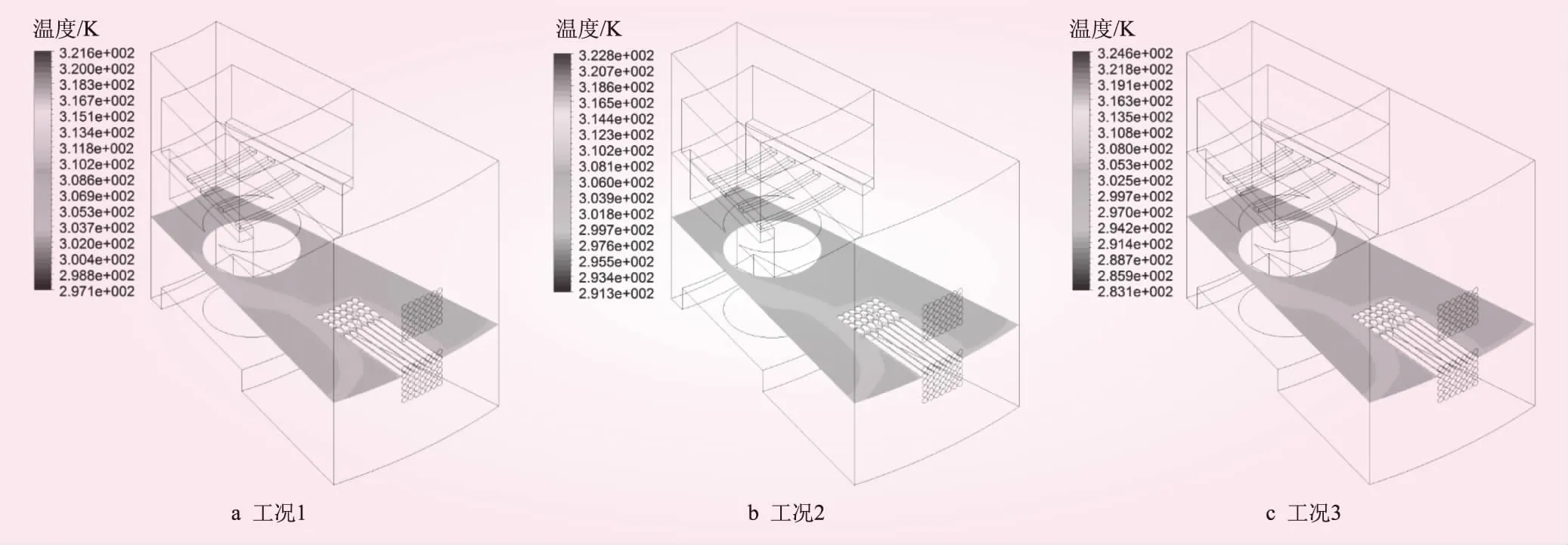

各工况下周期性平面温度场计算结果如图7所示。由图7可知,初始瓦温、初始油温一定时,随着水温按照24、18.2、10 ℃降低,周期性平面内最低油温逐渐下降,但最低油温相差并不大。整体来看,不同工况下周期性平面内温度变化趋势基本一致,从推力轴瓦外缘沿着径向向外,油温逐渐降低,靠近冷却器处的油温最低,推力轴瓦下方区域油温也在均匀减小,但整个周期性平面内最高油温和最低油温相差不大,说明经过推力轴瓦和冷却器之后的润滑油油温分布比较均匀。

图7 工况1~3周期性平面温度场

图8 工况1~3条件下Y=0.9 m处水平截面温度分布

图9 工况1~3条件下Y=0.55 m处水平截面温度分布

2.2.2 不同工况下水平截面温度场的计算结果及分析

为进一步研究1/18油槽内的温度分布情况,取Y=0.9 m与Y=0.55 m处水平截面的计算结果进行分析,各工况下Y=0.9 m处水平截面的温度分布如图8所示,各工况下Y=0.55 m处水平截面的温度分布如图9所示。

3种工况初始瓦温均高于初始油温,由图8可知,在Y=0.9 m处水平截面中,每种工况下冷却油沟中的油温均高于该水平截面内其他区域的油温,在冷却器附近,油温下降梯度较大,其余区域油温比较均匀;由图9可知,在Y=0.55 m处水平截面中,每种工况下该水平截面整体油温分布都比较均匀,冷却器附近油温下降梯度较大。

对3种工况中每种工况下Y=0.9 m与Y=0.55 m处水平截面的计算结果进行对比可知,Y=0.9 m水平截面整体油温高于Y=0.55 m水平截面上的整体油温。这主要是由于Y=0.9 m水平截面在推力轴瓦的位置,靠近热源,所以该截面处平均油温较高。但同一工况下Y=0.9 m与Y=0.55 m处水平截面整体温度差别不大,油槽内油温分布比较均匀。

由图8、9可知,初始瓦温、初始油温一定时,随着水温按24、18.2 、10 ℃降低,Y=0.9 m处水平截面和Y=0.55 m处水平截面整体油温均逐渐下降,但整体油温下降幅度并不大,这可能是因为冷却器距离推力轴瓦的径向距离过大或者冷却水管的间距过小导致油流阻力增大,散热效果不佳引起的。

3 结 论

推力轴承内循环冷却系统油路阻力比较大,该阻力主要取决于冷却管的管间距和排列方式及排数,并且直接影响内循环冷却系统的冷却效果。根据数值分析的结果,对该电站推力轴承内循环冷却系统的结构提出以下改进建议:

(1)适当增大冷却器U型管直线段的长度,使冷却器整体向镜板适当靠近,以适应循环油流的方向,防止入口撞击造成动压损失。

(2)适当增大冷却器管径,提高冷却水的压力和流量,增强冷却器效果。

(3)适当加大油冷却器铜管间距,以增大过油面积,减少油流阻力,以降低瓦温。