600MW汽轮机EH油系统伺服阀内漏常见故障分析

2021-08-10大唐阳城发电有限责任公司支雁鹏

大唐阳城发电有限责任公司 支雁鹏

某电厂7号机组为哈尔滨汽轮机厂生产的NJK600-16.7/538/538型亚临界间接空冷凝汽式汽轮机组,所配套EH油系统包括油箱、高压柱塞泵、油动机、蓄能器等其他相关部件,基本功能是提供汽轮机组核心控制部分所需的动力油并驱动伺服执行机构。2019年4月机组小修后进行系统调试试运,抗燃油泵出口母管油压为13Mpa(正常运行时油泵启动后压力为14.0±0.5Mpa),较正常运行偏低且抗燃油箱油温缓慢上涨至60℃(正常运行40~50℃),严重影响机组正常启动和安全稳定运行。

1 原因分析及处理

1.1 原因分析

EH油系统试运时母管油压低、油温缓慢升高,主要由外界环境因素及系统自身内泄所造成的。此时EH油系统调试时工作异常有不同方面的原因,而实际造成异常状况的发生主要是由于系统内泄过大所致,具体原因分析如下。

外界环境因素。导致母管油压偏低的问题系统可能存在外漏点,对系统及各设备的外漏点进行检查均未发现异常;检查抗燃油泵出口滤网,抗燃油系统运行过程中若任一滤网堵塞都有可能引起系统的压力降低,对油泵出口滤芯进行检查是否存在堵塞现象,将滤芯更换甚至拆除后母管压力均未变,排除了滤网堵塞造成压力降低的可能。

EH油冷却系统异常。针对此问题,曾对抗燃油冷却器进行切换投入双冷却器、冷却水管及冷却器排空、冷却水控制电磁阀和冷却水出入口截止阀进行检查均无异常,且抗燃油温无明显下降,说明冷却系统投运正常。

油泵出口集成装置溢流阀泄漏。油泵出口集成装置溢流阀设定值为>17±0.2MPa时溢流,若阀芯卡涩或定值偏低会导致泵出口回流至油箱,油管也会发热。经检查溢流管无异常,可基本排除溢流阀存在故障的问题。

蓄能器短路。系统正常运行时,油动机入口蓄能器进油阀保持开启,回油阀处于开启状态。若回油阀未关到位,高压油会直接短路回流至油箱,蓄能器回油管路会持续发热,造成油箱油温持续升高、油压偏低。经确认蓄能器回油管路无发热现象,可排除蓄能器短路的原因。

EH油泵变量调整机构故障。本系统设置两台恒压变量柱塞泵,正常运行时可维持系统供油压力在14±0.5MPa左右。当系统压力降低时EH油泵会根据油压变化情况自动进行调节,维持系统所需的供油量。当泵体调压阀工作异常,其中一部分高压油会回流至油箱造成母管油压变化。现场通过对调压阀功能进行大流量冲洗和试验后仍存在母管压力偏低的现象,因此排除EH油泵变量调整机构故障的可能性。

伺服阀内漏严重。在排除外界坏境因素的可能性后,发生系统母管压力降低的最大可能原因为各调速阀门的电磁阀内漏所致。为进一步确定,启动高备泵就地对主机挂闸进行检查和试验,挂闸后发现母管油压恢复正常。就地检查OPCATS集成块无压回油母管温度逐渐降低,油箱油温也恢复正常,挂闸后将无压回油管路切断,说明抗燃油系统各主汽调门某一个油动机伺服阀内漏较严重导致母管压力低,且抗燃油在管道内打循环,高速油流与管道摩擦生热造成抗燃油温升高,挂闸将整个油路切断后内漏现象便无法通过无压回油管道返回油箱。

进一步分析出现问题的原因需逐一对EH油系统每台油动机进行单独隔离,观察母管压力是否变化,以此来判断油动机伺服执行机构内漏较大的问题。当隔离到二号中压主汽油动机时,系统母管压力迅速恢复到正常值14.5MPa(145bar),说明伺服阀内漏较严重。继续隔离其余油动机时均未发生母管油压有变化,证明其余油动机电液伺服阀及快速卸载阀不存在泄漏,故无需对各汽门油动机的快速卸载阀进行解体检查及对电液伺服阀进行更换处理。

随着伺服阀阀口磨损腐蚀,伺服阀内漏程度会随时间的增加而增大。伺服阀正常运行其实是允许有一定的泄漏量,但长时间运行后阀套与阀芯之间磨损会增加,喷嘴挡板也会存在内漏。因喷嘴挡板处的内漏量变化不是很大,因此主要集中在阀套与阀芯之间的内漏。目前国内外大型机组伺服阀大多数是零开口型,即在零位时阀芯凸肩刚好与阀套重叠、盖住开口部位。由于长期工作,阀套与阀芯之间会不断磨损使间隙增大,阀芯的凸肩被冲刷为圆弧形状造成内漏量增大。另外伺服阀阀芯经常会出现零偏现象,也会使泄漏量增大,回油温度升高压力下降等现象。

1.2 处理效果

通过分析与排查结果对出现问题的伺服阀进行更换,系统投运后故障得到解决。通过解体伺服阀发现阀芯与阀套有严重磨损的情况,并进行汽轮机各调速阀门的开关试验,EH油系统母管压力恢复正常,油箱油温逐步降至40℃左右,系统恢复正常。至此7号机组的EH油系统母管压力低、油温高的缺陷彻底消除,保证了机组的可靠运行。

2 电液伺服阀内漏分析

目前国内外大型火电汽轮机组机组普遍采用机械反馈式电液伺服阀调节机构,它主要由力矩马达、可动衔铁、反馈杆、喷嘴、阀芯、挡板、节流孔、过滤器等主要零部件组成(图1)。此次异常现象为2号中压主汽阀油动机电液伺服阀内漏导致压力低、油温高,伺服阀是由一个力矩马达和两级液压放大及机械反馈系统组成,其工作原理为:当有电气信号给指令输入时电磁可动衔铁带动挡板转动,靠近喷嘴的一侧油压发生变化,将使滑阀跟随移动,产生位移控制伺服阀的进油和回油量,油口开启或关闭,同时控制高压油源由此通向油动机活塞下腔室操作油动机活动,以调节油动机的开度。

图1 机械反馈式电液伺服阀结构图

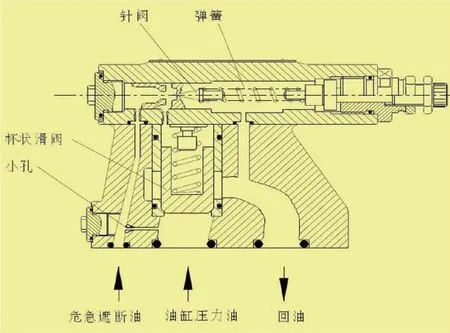

各主汽阀、调汽阀油动机快速卸荷阀安装在油动机的液压块上,它主要作用是当机组发生紧急情况时使油动机活塞下的压力油快速释放。其结构原理为滑阀下部的腔室与油动机活塞下的高压油相通,在滑阀底部有一小孔与滑阀上部相通,滑阀上部一路与危机遮断油相通,另一路经针阀与油动机活塞上腔相通。正常运行时滑阀上部的油压作用力加上弹簧力大于滑阀下部高压油的压力,使滑阀压在底座上,使其与回油相通的油口关闭(图2)。

图2 快速卸荷阀结构图

在机组未挂闸情况下,高压抗燃油经伺服阀进入油动机活塞下腔室,同时下腔室与快速卸载阀下部相连通并通过小孔流入危急遮断油,经薄膜阀后通过无压回油母管流回抗燃油箱。正常情况下油动机伺服阀允许有一定的泄漏量,但此部分油的泄漏量不足以影响系统抗燃油母管的油压,当电液伺服阀阀芯内漏量较大时,通过快速卸载阀经节流小孔流回系统无压回油母管当中,便会使系统母管油压维持不住,当机组挂闸后便切断了危急遮断油的回油通道,此部分油无法卸掉,母管油压便恢复正常(图3)。

图3 控制型执行机构液压原理图

3 采取的措施及建议

加强油质监督的管理。EH油普遍采用磷酸酯抗燃油,属于后期人工合成油,在使用过程中极易发生劣化变质,主要表现为酸值升高、电阻率增大及污染颗粒度的增加。磷酸酯抗燃油一般要求颗粒污染度SAE AS4059F级≤6级,酸值mgKOH/g应≤0.15。随着机组检修系统内部油管道及死角部位冲洗不到位,油中含有颗粒度不达标极易造成伺服阀卡涩,同时阀套与阀芯之间的磨损也会相应增加。近几年来通过实践对油质进行分析和处理,发现EH油酸值的升高会对伺服阀内部构件产生严重的侵蚀,特别是对阀套与阀芯锐边间的腐蚀,这对于伺服阀的泄漏量起着至关重要的作用。为此化学监督人员必须定期进行油质劣化分析,掌握劣化趋势。同时要加强新油进厂供货渠道的管理工作,补油前要符合混油试验标准,并使用专用的滤油设备。

加强伺服阀的管理。伺服阀的更换尽量选用与原机组同等型号规格的伺服阀,在使用一段时间后要定期使用专用设备进行检验,虽然普通的冲洗台可清洗伺服阀,但作业环境也有较高的要求,不能彻底对伺服阀的性能进行恢复,也无法判断性能指标是否满足要求。因此需专用检修设备对性能参数进行调整修复,让伺服阀始终处于最佳工作状态,这样不但可延长设备使用寿命还可防患于未然。

改善伺服阀的工作环境。通过对电液伺服阀现场使用所处环境的调查,发现有些机组日常维护工作不到位,伺服阀工作环境周围热源较多,此时伺服阀若长期在高温环境下工作,对内部构件的工作特性有较大影响,直接影响伺服阀的性能特性;加强检修过程的质量管理。在检修过程中要认真清洗各管路和元件,系统检修时要及时封堵管口,防止空气中的灰尘及杂物进入系统。系统中所使用的“O”型圈必须采用氟橡胶材质,严禁使用其他材料代替,安装前要对“O”型圈进行认真仔细检查,防止不合格的“O”型圈使用在系统内。发现有些机组伺服阀使用普通橡胶密封组件,这样长期运行会严重腐蚀密封件导致油质恶化并引起伺服阀泄漏。

加强定期清洗或更换伺服阀过滤器。经过对伺服阀入口过滤器的跟踪检查发现,过滤器每隔半年就应清洗或更换,由于过滤器清洗时经常会出现均匀的褐色物质,极易造成伺服阀卡涩粘结,致使阀门出现异常。如对整件伺服阀进行更换则造成相当大的的浪费,因此一般采取清洗或更换伺服阀过滤器的方式,这样既经济又能保证质量,也不会改变伺服阀的性能;定期进行阀门活动试验。在机组冷热态启动和机组带负荷运行时必须制定具体的措施及方案进行阀门活动试验,以保证伺服阀的安全可靠性。

综上,国内大型汽轮机组电液伺服阀都具备工作稳定可靠、调节特性好、维护量小等优点,但它对加工工艺及制造装配的要求和系统油质的要求很高。只要掌握了电液伺服阀的特性、了解它发生故障的原因及规律,就能尽早发现问题并采取相应的预防措施,把故障所造成的损失与影响降到最低。