基于损伤力学的全尺寸天然气管道断裂韧性评估方法

2021-08-09马剑林方迎潮崔富凯曹宇光

马剑林, 葛 华, 甄 莹, 方迎潮, 蒋 毅, 崔富凯, 曹宇光

(1.中国石油西南管道公司,四川成都 610041; 2.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580)

管道作为油气输送最安全便捷的运输方式,是横贯东西、纵穿南北的国家管网的重要组成部分[1]。随着对天然气需求的不断增长和市场需求的不断扩大,高钢级管道的建设已经进入了高速发展阶段[2-4]。作为管道主要的失效形式之一,裂纹起裂后通常伴随有大范围的长程扩展,极易引发严重的安全事故及灾难性后果[5]。因此,有效控制管道延性断裂是天然气安全输送的核心,是保障中国能源输送大动脉的基础。基于夏比冲击功的Battelle双曲线模型是延性断裂止裂控制最经典、使用最广泛的方法[6]。该模型是根据大量早期管线钢材料及试验数据校核并拟合获得的,因此不适用于现代X70以上高韧性管线钢。裂纹尖端张开角(CTOA)[7-8]作为裂纹尖端局部特性的一种表现,可以满足高韧性、高强度管道钢止裂韧性预测的需要,有望取代夏比冲击功用于建立新的高钢级天然气管道止裂设计准则。为了准确测试CTOA,研究者们开发了多种实验室测试手段,然而,Shibanuma等[9]的试验结果表明实验室小尺寸试样测得的CTOA无法直接用于管道设计。而利用全尺寸管道气体爆破试验系统研究CTOA演化规律是不现实的,因此有必要选择恰当的损伤模拟技术来实现管道韧性断裂过程及断裂韧性的模拟。其一是GTN模型,该模型在塑性材料软化流动和硬化行为的描述中引入微观孔洞形核、生长和聚集过程的数学近似,以实现对韧性材料软化和破坏的模拟。杨祯[10]基于GTN模型对缺口拉伸试验和断裂韧性试验进行了模拟,表明GTN模型对含缺陷结构延性破坏的研究非常有效,尤其是在相关试验非常困难或不可能的情况下。XFEM也是一种很有前途的方法,特别是Abaqus软件中集成的基于牵引-分离黏性行为的XFEM方法,该方法可以实现任意路径上离散裂纹的萌生和扩展而无需对裂纹尖端区域进行网格重新划分[11]。张伯君[12]和Lin等[13]分别将XFEM用于含初始凿槽缺陷的埋地管道和偏心拉伸下的周向裂纹管道裂纹扩展模拟,从而证明了该方法在工业管道断裂分析中的适用性。但仍有几个问题需要明确:一是如何通过简便方法校准两种模型的损伤参数;二是由实验室试样得到的校准参数在不进行进一步调整的情况下是否可以用于管道结构延性裂纹动态扩展的模拟;三是这两种方法在分析CTOA演化历程时是否具有良好的适用性和准确性。针对这些问题,笔者对X80管道钢进行准静态单轴拉伸和三点弯曲试验。然后利用有限元软件Abaqus基于GTN和XFEM分别建立单边缺口弯曲试样(SENB)的三维有限元模型,模拟该试件延性裂纹的动态扩展过程。

1 材料性能试验

1.1 准静态单轴拉伸试验

借助数字图像相关(DIC)方法进行了单轴拉伸试验,得到了X80管道钢试样拉断过程中全场应变分布及真实应力应变曲线,相关结果[3]已发表。由试验数据计算得到材料弹性模量E为 206.04 GPa,屈服应力σy为594 MPa。

1.2 三点弯曲试验

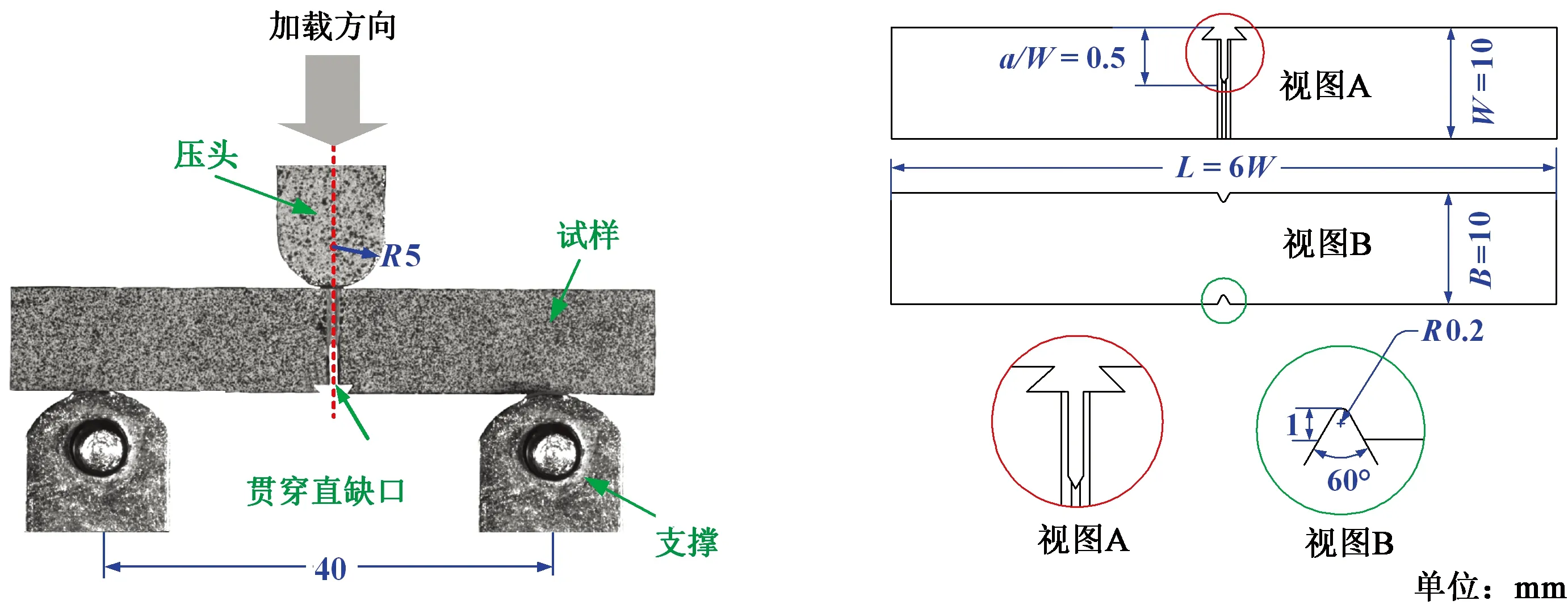

为了确定GTN和XFEM各自损伤参数,对取自X80管道的SENB试件进行三点弯曲试验,试样尺寸如图1所示,图中,L、W和B分别为试件长度、宽度和厚度,a和R分别为初始裂纹长度和试样压头半径。试验后得到载荷-裂纹嘴张开位移曲线。

图1 SENB 试件尺寸示意图(单位:mm)

2 有限元模型及其计算方法

2.1 有限元模型

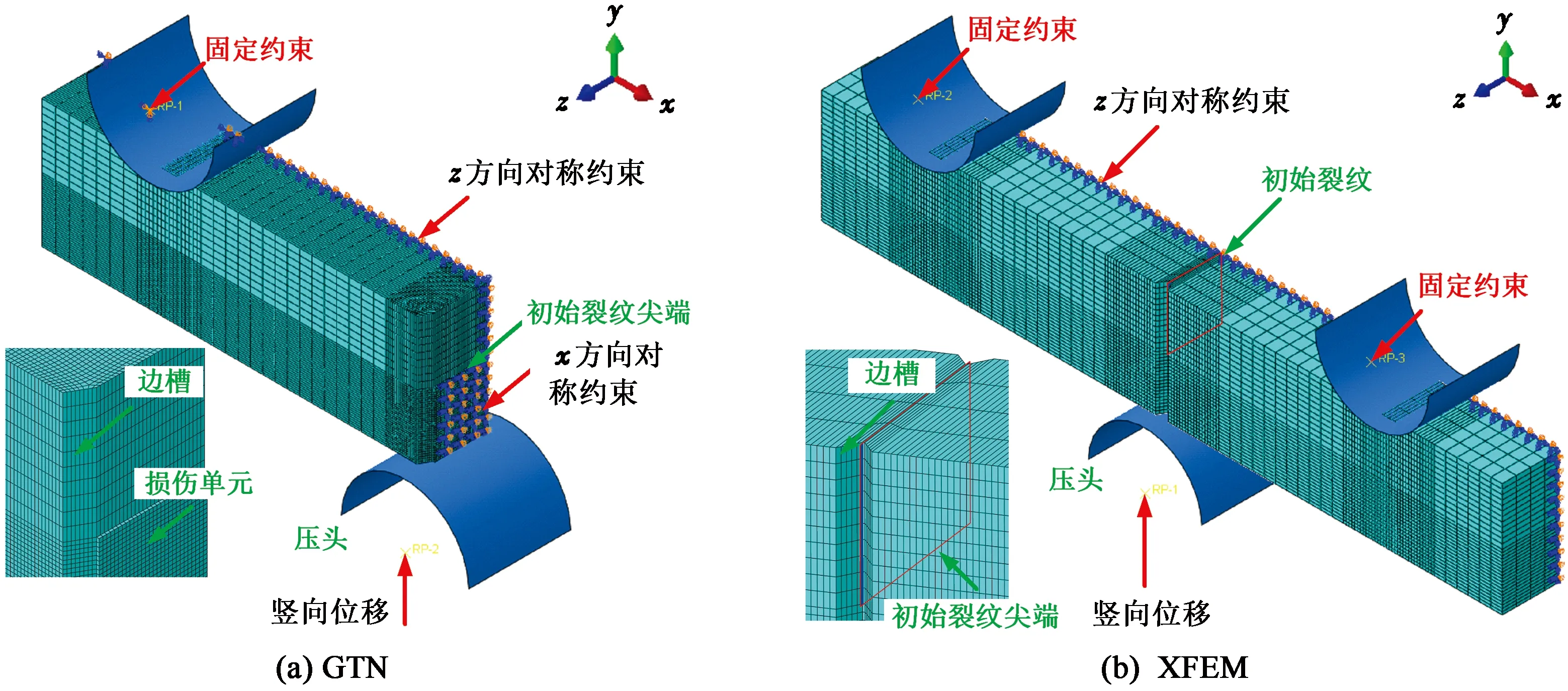

在建模方面,考虑SENB试样结构和载荷的对称性而通过几何简化来降低模型自由度,对于GTN模型,可建立四分之一模型,初始裂纹以缺口的形式来表示;对于XFEM,由于长度方向不能简化,因此建立二分之一模型,另需单独创建一二维Part来表示初始裂纹面,将其沿试样中心装配以形成初始裂纹。两种方法中试样均被设置为变形体,而压头和支辊均被定义为解析刚体。

GTN模型对网格尺寸较为敏感,选择0.1 mm的单元对裂纹扩展区进行网格划分[3];对于XFEM,0.25 mm的单元可以捕捉裂纹尖端区域附近的应力集中和应变梯度[14],二者均采用八节点六面体线性减缩积分单元(C3D8R)对试样整体进行网格划分。依照试验设置边界条件,对压头施加向上的位移载荷,约束其他自由度,支辊则固定全部自由度。相应的有限元模型和边界条件如图2所示,统计得到GTN和XFEM中的单元总数分别为125 566和12 510。显然,与XFEM相比GTN需要较大的内存且需要大量的计算时间。

图2 SENB试样有限元模型及边界条件

2.2 材料属性

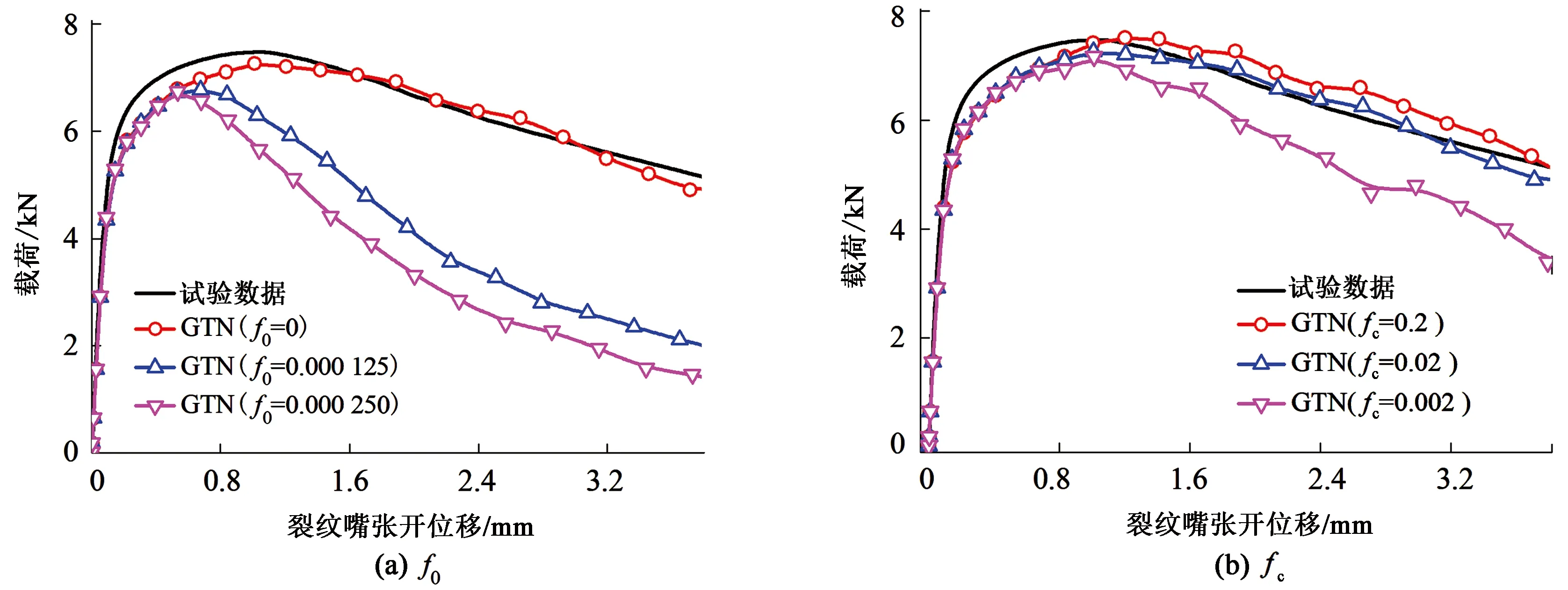

GTN细观损伤模型中分析塑性损伤的关键在于正确识别给定材料的9个损伤参数:初始孔洞体积分数f0、可形核二相粒子体积分数fN、临界聚合孔洞体积分数fc、断裂孔洞体积分数fF、材料损伤参数q1、q2、q3,平均等效塑性应变εN和标准差SN。与屈服轨迹和孔洞形核相关的6个参数建议取为固定值:q1=1.5,q2=1.0,q3=q12;εN=0.3,sN=0.1,fN=0.000 8。对于与失效时孔隙率有关的参数fF,当其在0.1~0.25内变化时对仿真结果几乎无影响[15-16],将其取值为0.25[17-19]。此时仅需要确定参数f0和fc。基于试算法对两个参数进行校准,反复调整参数取值并将模拟所得载荷位移曲线与试验曲线进行对比,通过将试验和模拟所得曲线对比,如图3所示,认为当f0=0,fc=0.02 时数据吻合最好。

图3 f0和fc对载荷-裂纹嘴张开位移曲线的影响

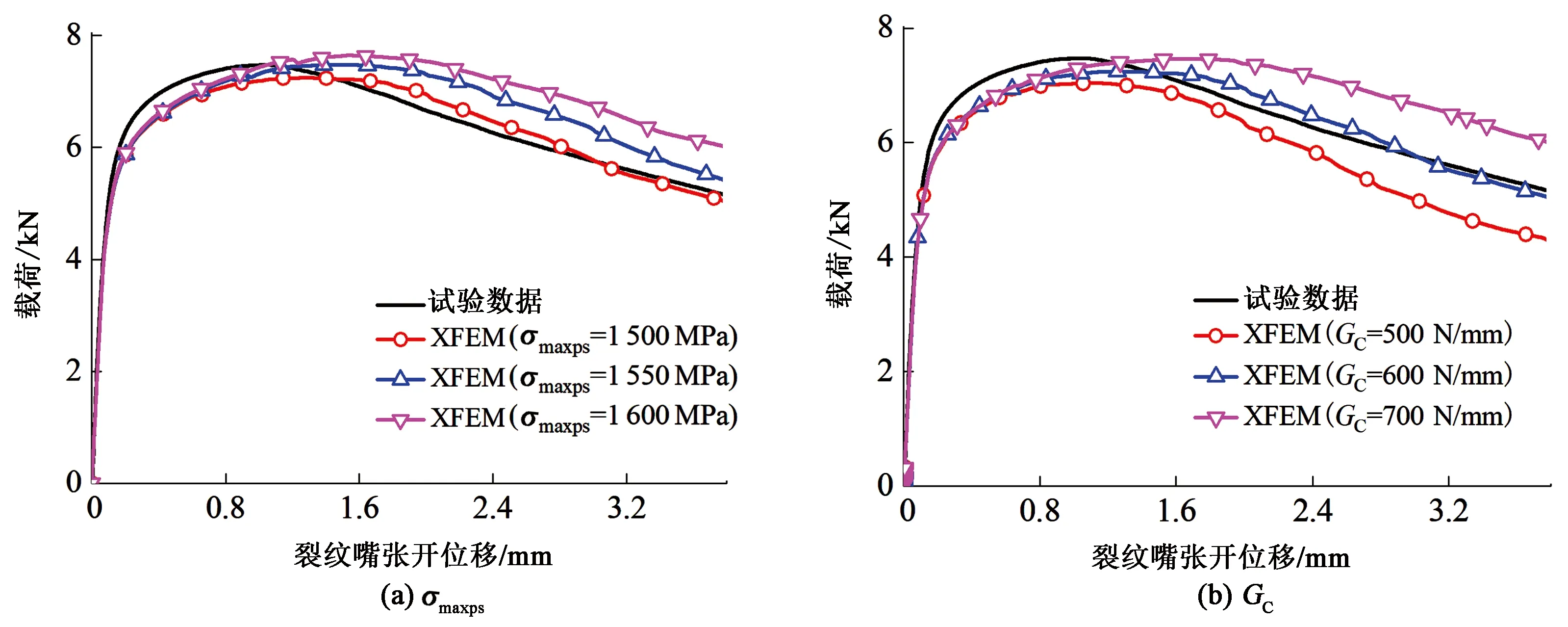

对于XFEM,控制该方法中裂纹萌生和扩展的两个主要参数分别为最大主应力σmaxps和断裂能GC,两者也都将利用试算法进行校准[20]。根据不同钢级管道钢XFEM损伤参数的典型取值[21-22],研究σmaxps和GC对载荷-裂纹嘴张开位移曲线的影响,见图4。由图4可知,当σmaxps和GC取值分别为1 500 MPa和600 N/mm时,模拟结果与试验数据吻合最好。

图4 σmaxps和GC对载荷裂纹嘴张开位移曲线的影响

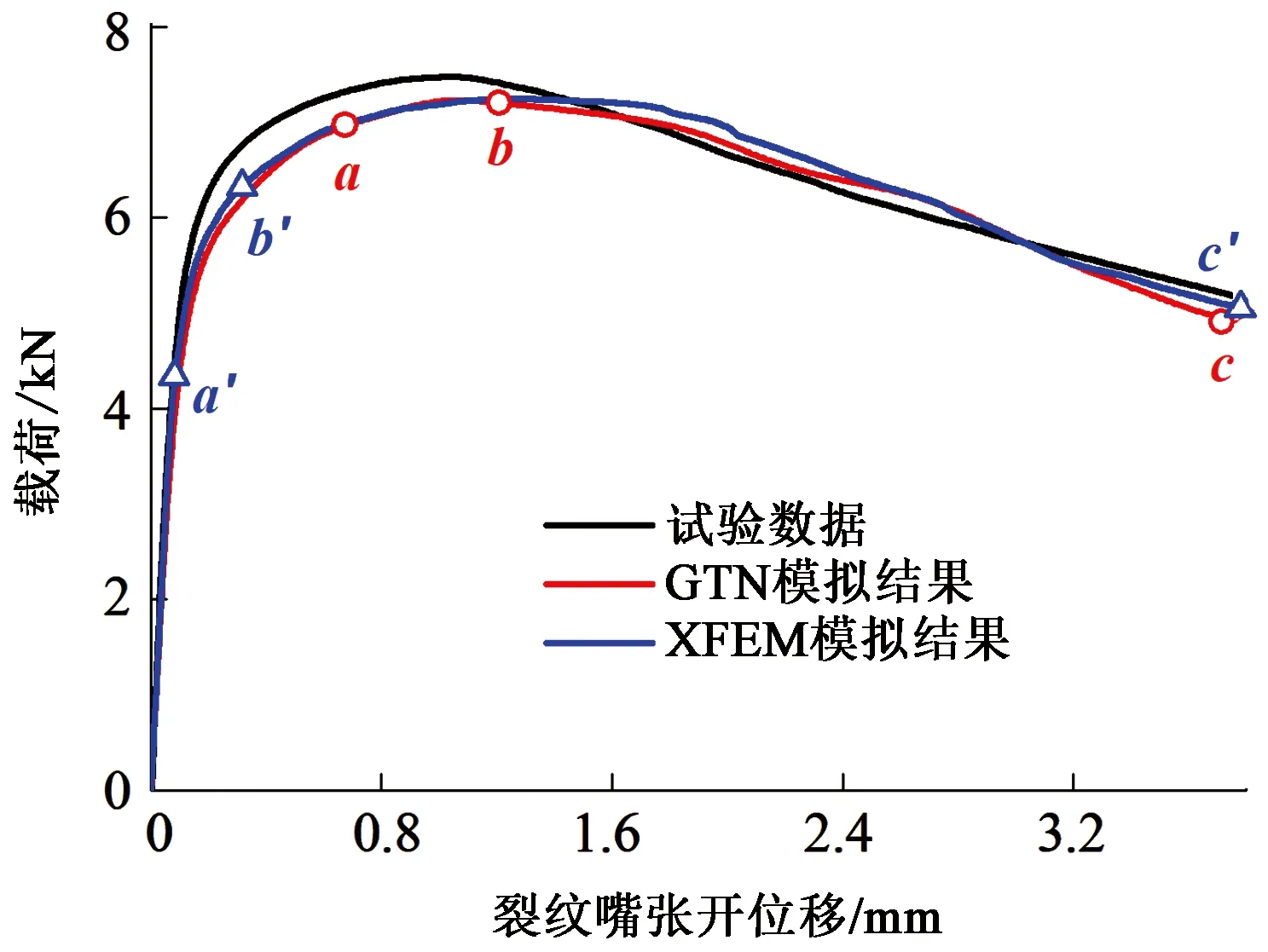

将参数校正后的GTN和XFEM模拟所得载荷-裂纹嘴张开位移曲线与试验结果进行比较,见图5。由图5可知,两种模型均很好地再现了损伤软化引起的载荷下降。然而GTN和XFEM都不能很好地预测最大载荷,这可能是由于试件加工误差或材料不均匀性引起的。

图5 SENB试样载荷裂纹嘴张开位移曲线对比

3 结果与讨论

3.1 延性裂纹扩展行为

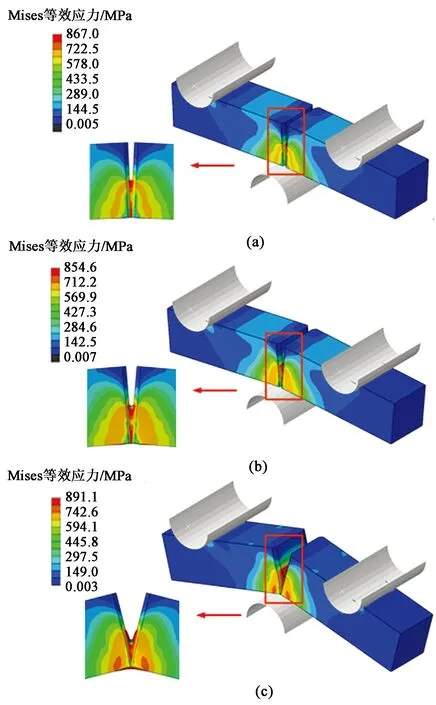

根据GTN和XFEM实现延性裂纹扩展的不同原理,分别选择3个特征时刻对两种方法下裂纹演化历程进行描述,如图6和7所示。GTN模型的3个特征时刻分别对应于图5中载荷裂纹嘴张开位移曲线上的点a、b和c,XFEM的3个特征时刻则分别对应点a′、b′和c′。

图6 GTN模拟所得SENB试样裂纹演化历程

对于GTN模型,随载荷增加,裂尖应力集中程度逐渐增大。当损伤单元的孔隙体积分数达到临界值fc时,结构内部微裂纹和孔洞逐渐聚集合并,材料开始失效,如图6(a)所示。该时刻对应于图6中的a点,说明GTN模拟所得损伤起始点出现在载荷达到峰值之前。随载荷继续增加,孔隙体积分数逐渐达到临界破坏值fF,材料点处发生完全破坏。在Abaqus/Explicit中,一旦单元的所有材料点失效,该单元将会被移除,此时,如图6(b)所示,结构将开始出现裂纹。单元移除后试件横截面上承载面积随之减小,裂纹扩展所需的荷载降低,因此载荷裂纹嘴张开位移曲线出现下降趋势。随着位移荷载的持续增加,越来越多的单元达到损伤阈值,如图6(c)所示,当裂纹嘴张开位移接近3.8 mm时,最终裂纹产生。

对于XFEM,裂纹演化历程可以描述为3个步骤:

(1)首先,当第一主应力接近其临界值σmaxps时,最接近裂纹尖端的单元发生损伤,此时裂纹嘴张开位移等于0.08 mm,对应于图7(a)。试样在这时开始出现黏结裂纹,但其承载面积不会减少,因此载荷-裂纹嘴张开位移曲线在a′点之后继续上升。

图7 XFEM模拟所得SENB试样裂纹演化历程

(2)随着外载荷继续增加,黏性裂纹开始扩展,直至能量释放率达到临界值GC。随之,部分黏性裂纹结合成真正的裂纹,原本真实的裂纹开始在整个构件上扩展,但对应的裂纹嘴张开位移值仅为0.4 mm,说明试件变形较小,如图7(b)所示,仍具有抵抗外载荷的能力。因此在b′点附近载荷还未出现下降。

(3)最后当裂纹嘴张开位移接近3.8 mm时,整个初始韧带几乎被裂纹穿透,试件发生大范围屈服,逐渐丧失承载能力,如图7(c)所示。

对比图6和图7可以看出,两种模型的裂纹扩展机制不同,其裂纹扩展的关键时刻位于载荷位移曲线的不同位置,但裂纹尖端和试样加载位置处的应力集中均被很好地模拟,稳定裂纹扩展阶段的大范围屈服也得到了很好再现,从裂纹演化历程来看,GTN模型与试验结果更为接近。因此GTN模型和XFEM虽然都能用于大范围屈服条件下含裂纹结构的强度分析,但前者较好地反映了裂纹的演化过程。

3.2 裂纹扩展长度与阻力曲线确定

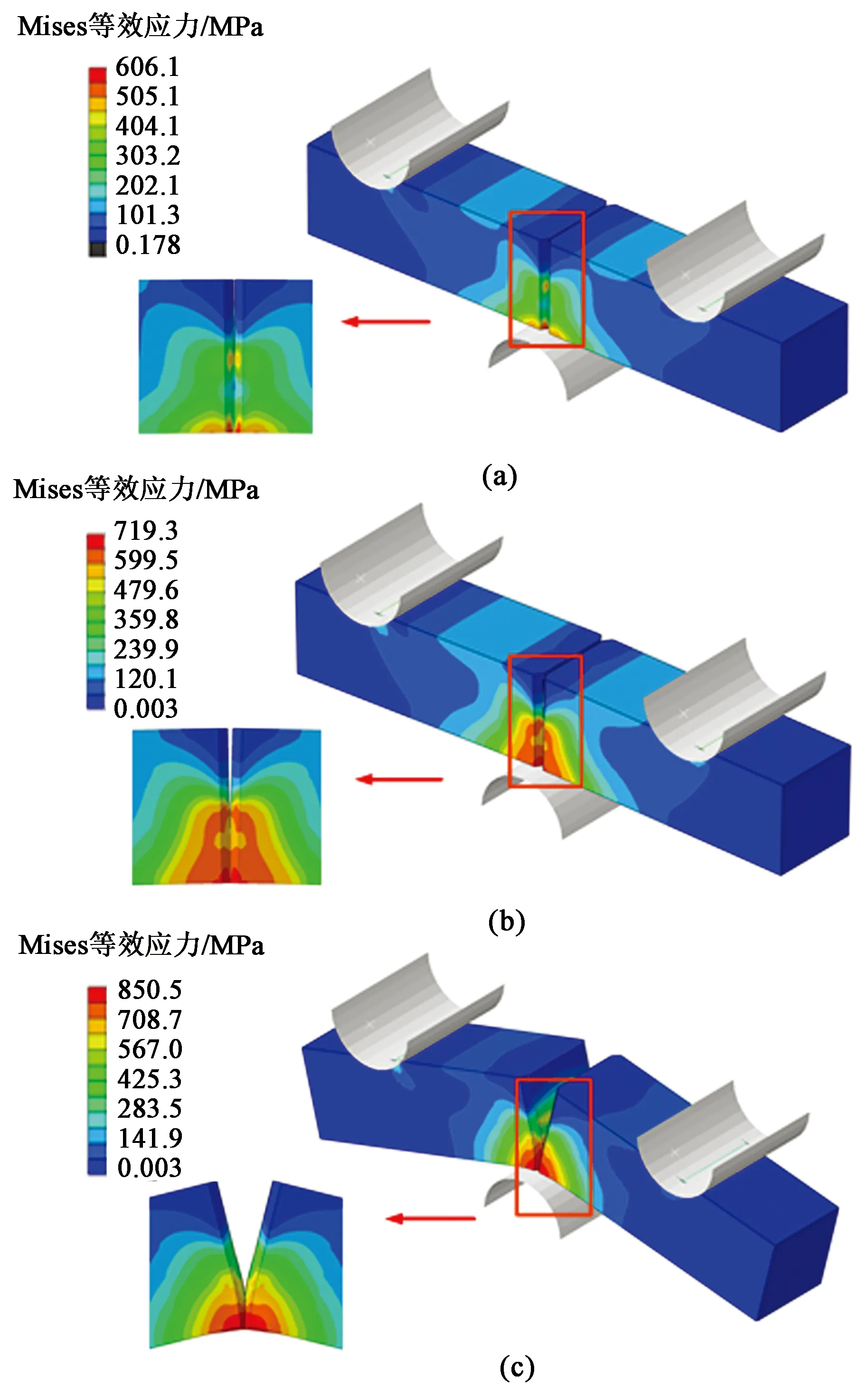

裂纹扩展长度的试验测定直接基于图像处理软件分析DIC技术采集的图片,GTN模型中的裂纹长度通过计算被删除单元的个数来确定。对于XFEM,裂纹可以穿过单元,选择代表单元富集状态的参数STATUSXFEM来计算裂纹扩展长度。图8给出了试样表面裂纹长度试验和模拟值对比,试验测量数据的误差以图中黑色误差棒表示。

图8 试验与模拟所得裂纹扩展长度对比

很容易看出,GTN模型的模拟结果与试验数据更为一致,而XFEM所得结果整体偏大。对于试验和GTN模型模拟结果,当位移大于1.5 mm时,裂纹开始萌生和扩展,之后裂纹扩展长度随位移载荷的增加几乎呈线性增长。GTN模拟得到最终裂纹扩展长度为2.4 mm,与试验测得的2.1 mm非常接近。对于XFEM,裂纹长度演化曲线起始阶段为数据急剧增加的区域,当裂纹扩展长度大于1.3 mm后,该区域迅速转化为涨幅较小的线性增加阶段,最终确定裂纹长度为3.5 mm,是试验结果的1.67倍。

(1)

式中,αCTOA为裂纹扩展后瞬时裂纹尖端与裂尖后1 mm处上、下裂纹面上两对称点连线所成夹角,(°)。

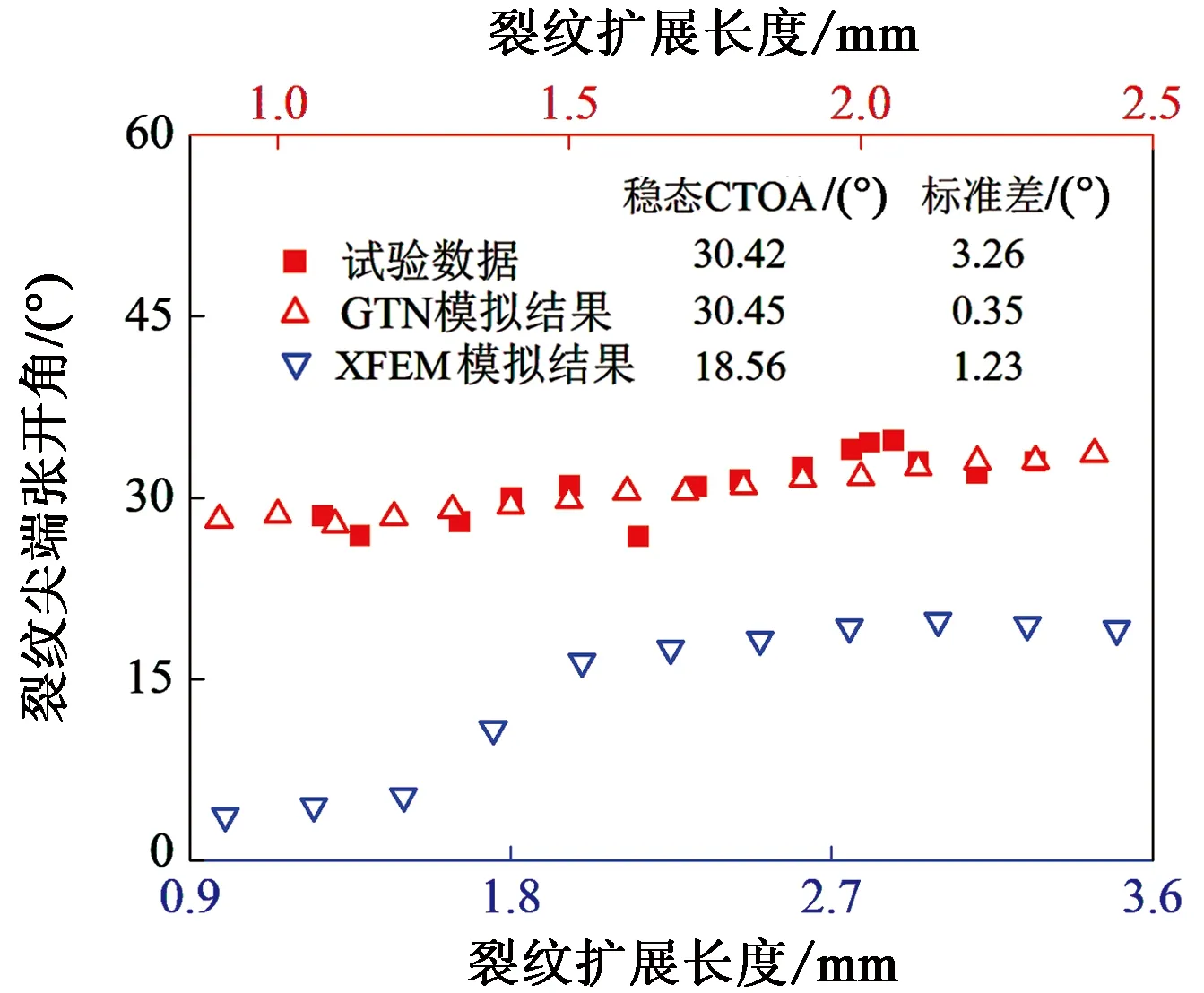

如上所述,XFEM得到的裂纹长度远大于试验数据和GTN模拟结果,使用如图9所示的双x轴图对CTOA的演化历程进行比较。对于试验而言,在裂纹萌生阶段很难对CTOA进行测定。当裂纹扩展长度Δa>1 mm时,试件表面裂纹扩展便进入稳定阶段,计算得到稳态CTOA的平均值和标准偏差分别为30.42°和3.26°,数据离散程度较高与裂纹尖端位置的不确定性和裂纹路径的偏差有关。由图9可知,基于GTN模型的CTOA演化规律与试验结果吻合较好。当Δa>1 mm后,CTOA数值几乎保持为定值,说明裂纹进入稳定扩展阶段。由GTN模拟所得临界CTOA为30.45°,仅比试验值高0.03°;计算所得标准差为0.35°,表明GTN模拟结果较试验相比更为稳定。对于XFEM,从图9来看,在裂纹扩展初期,CTOA呈缓慢上升趋势,当Δa> 2.2 mm后,裂纹进入稳定状态。对该阶段CTOA进行统计,得到标准差为1.23°,说明对于CTOA裂纹扩展阻力曲线的模拟,XFEM比试验方法更加稳定,但稳定性较之GTN模型略差。XFEM模拟所得临界CTOA为18.56°,该值仅为试验数据的三分之二,明显低估了材料的抗断裂性能。综上所述,GTN模型和XFEM都能实现CTOA稳定阶段的模拟,但前者在数值上与试验结果更为接近。

图9 试验与模拟所得CTOA对比

综上所述,如果采用基于XFEM得到的CTOA裂纹扩展阻力曲线来确定管道钢的裂纹起裂韧性或止裂韧性,将具有较大的保守性,这可能会造成严重的材料浪费和对管线的修复或更换带来错误指导。

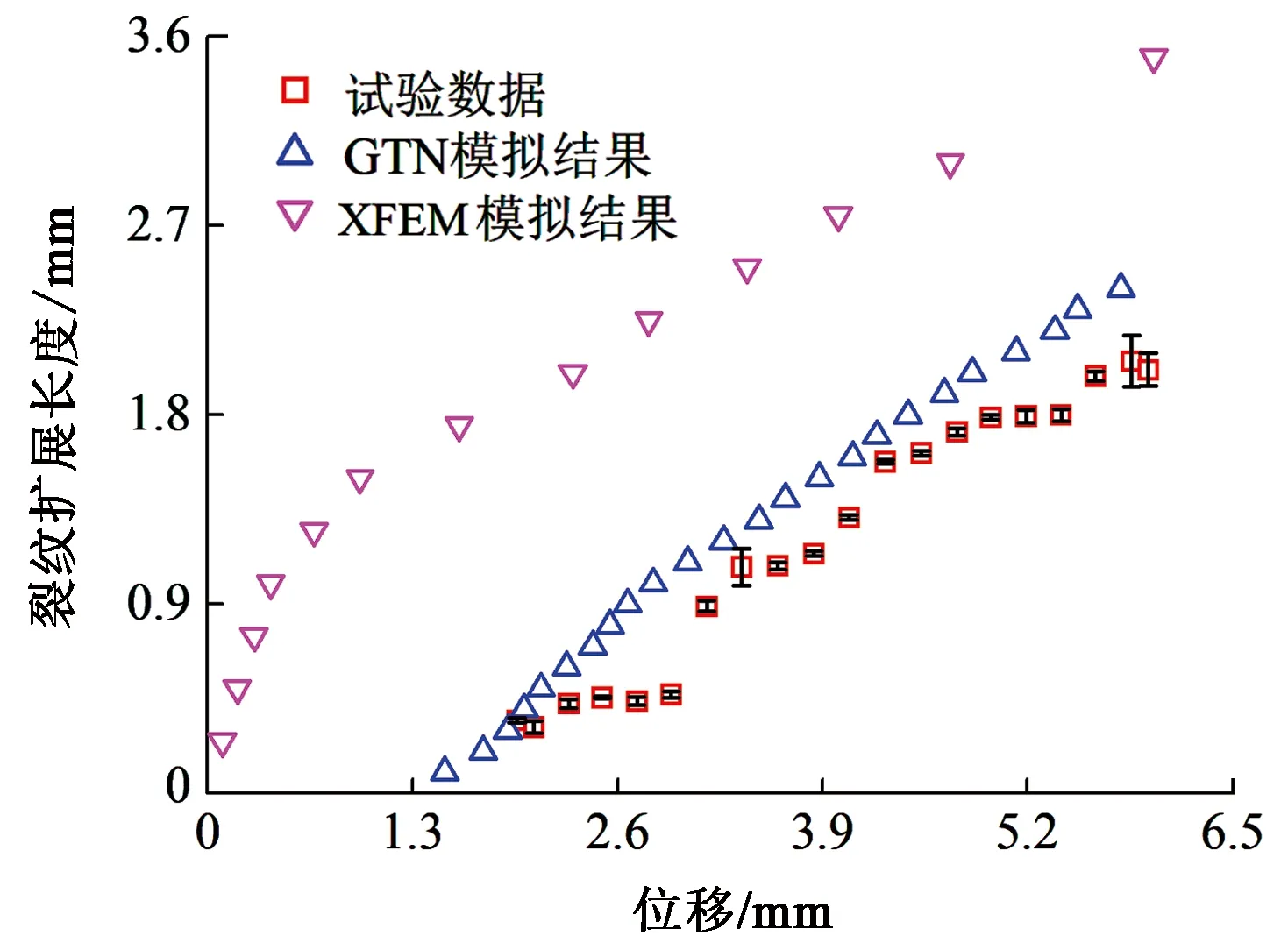

3.3 基于CTOA的全尺寸管道断裂韧性

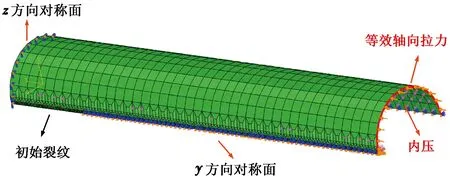

考虑在分析CTOA时GTN模型良好的适用性和准确性,利用该模型并结合基于SENB试样校准的损伤参数来模拟全尺寸管道的动态断裂扩展过程。基于Abaqus建立四分之一的管道有限元模型,管道外径D为1 422 mm,壁厚t为27.7 mm,设置管道初始裂纹长度等于管道外径,管段总长度设为6倍管道外径,选用C3D8R单元对管道进行网格划分。

除了选用合适的延性损伤模拟技术描述动态断裂外,管道动态裂纹扩展模拟中最大的挑战在于复杂加载的实现。不考虑气体与管道结构变形之间的流固耦合过程,而是采用基于全尺寸爆破试验数据简化的压力衰减模型对管道气体减压过程进行近似。该方法需要将管道以裂纹尖端为界,将其划分为前后两个不同的加载区。裂纹尖端前区域认为压力不变,即始终等于裂尖压力,裂纹后的压力pb衰减近似为指数型函数表示为

(2)

式中,p0为裂尖初始压力,Pa;z为裂纹尖端后面的轴向坐标。

根据Nonn和Kalwa[23]提供的管道全尺寸爆破试验数据,设定初始压力为18.7 MPa。加载过程中设置初始内压随计算时间线性下降,当Δt=20 ms时下降至初始水平p0的40%。加载过程均通过用户子程序VDLOAD在Abaqus/Explicit求解器中实现。管道有限元模型及加载示意如图10所示。

图10 管道有限元模型及边界条件

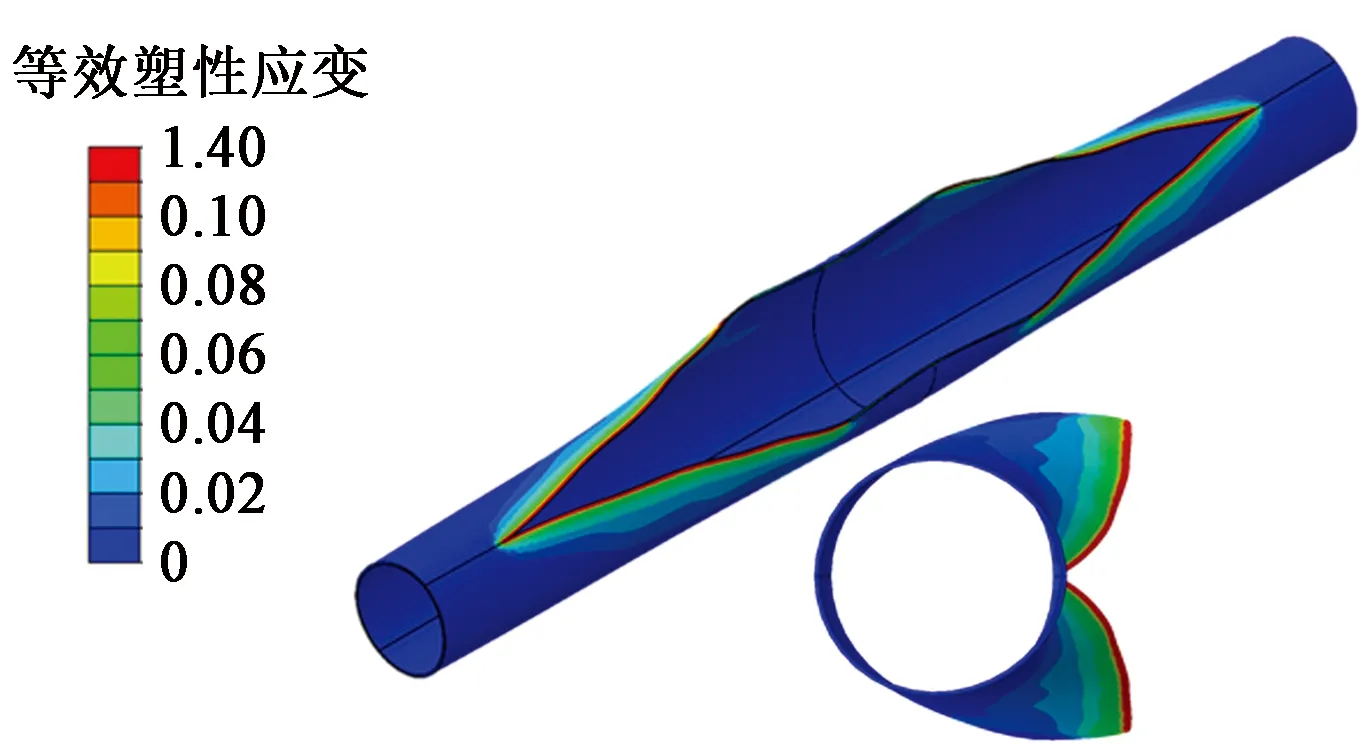

图11为裂纹扩展至一定长度时管道的整体变形和等效应变分布情况。从图11中可以看出,在内部气压作用下管道明显张开,塑性变形集中于裂纹张开的襟翼上。变形后的管道襟翼显示了移动裂纹尖端后面的“波浪”状,这是由裂纹尖端附近的塑性拉伸和随后的径向膨胀共同作用而形成的,该形貌与全尺寸管道爆破试验后管道形态接近,表明GTN模型适用于描述高钢级管道钢的动态断裂行为。

图11 管道整体变形及等效塑性应变分布云图

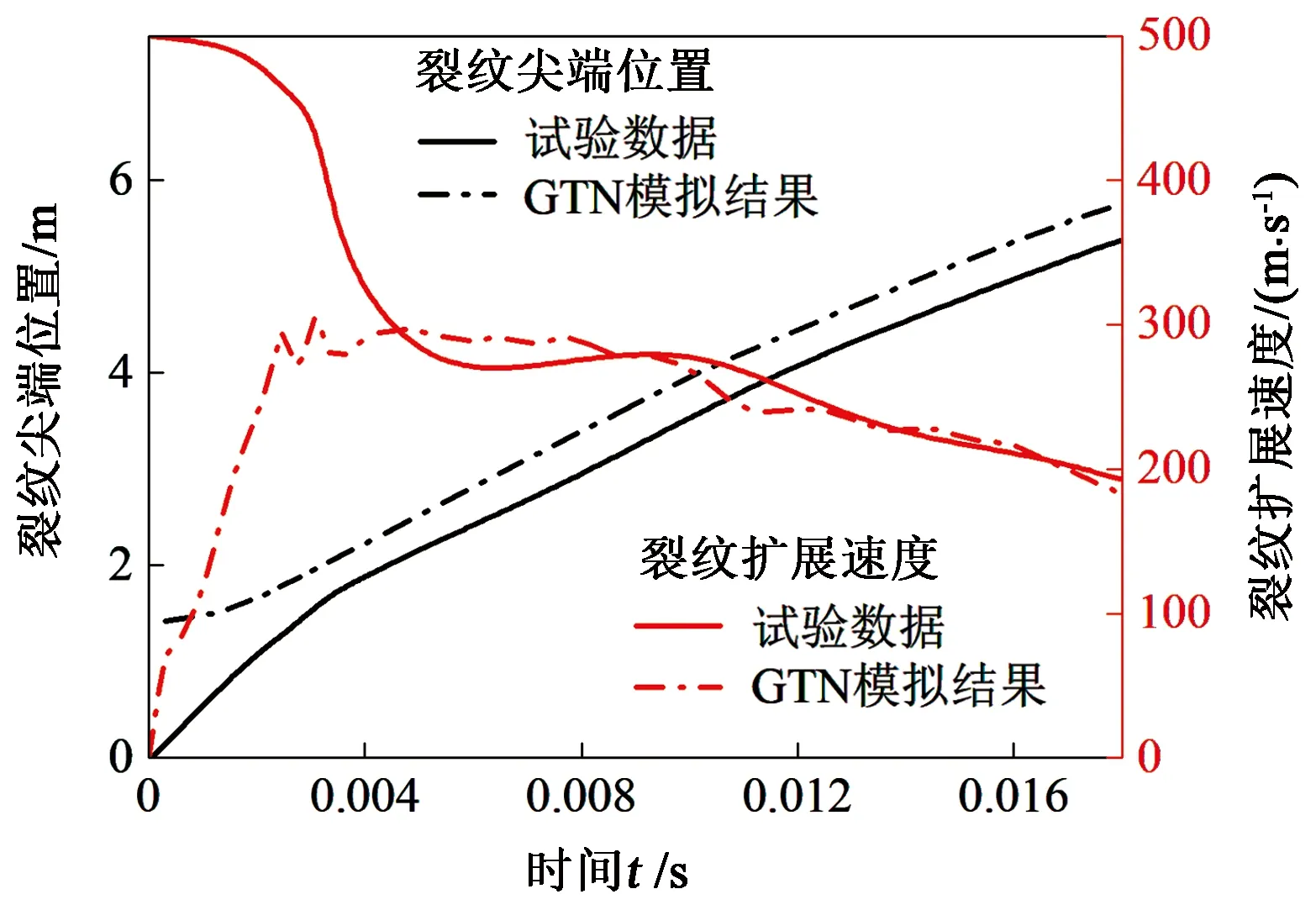

图12为有限元模拟所得裂纹扩展长度和裂纹扩展速度随时间的变化规律,二者均与文献[23]中提供的试验数据存在一定偏差,但对于管道长程裂纹扩展,可以认为误差满足工程需求。

图12 裂纹扩展长度与裂纹扩展速度

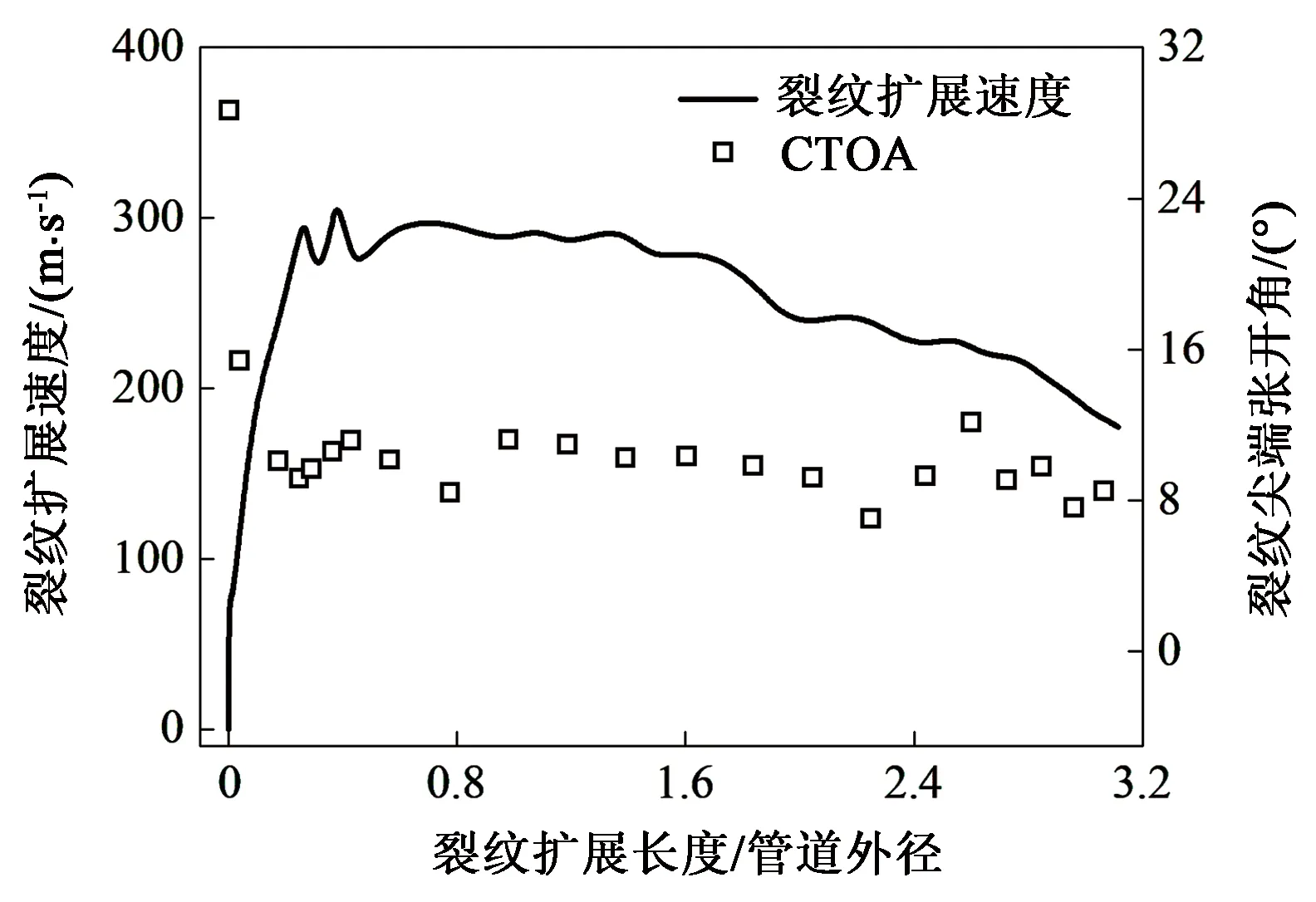

由于GTN模型提供了较为可靠的裂纹扩展长度和裂纹扩展速度等数据,因此可认为从同一模型得到的CTOA也是可靠的。图13为裂纹扩展过程中CTOA演化规律。从图13中可以看出,当初始压力为18.7 MPa时,CTOA起裂后很快由高值转入一稳定值,尽管裂尖处压力随时间线性下降,裂纹扩展速度在裂纹扩展至约1.5倍管径时由稳定裂纹扩展速度290 m/s开始减小,但CTOA始终保持定值,Shibanuma等[9]进行的管道爆破试验得到了同样现象,计算可得裂纹尖端张开角为10.19°。

图13 裂纹扩展阶段CTOA演化历程

4 结 论

(1)GTN模型和XFEM的关键参数可以通过SENB试样载荷-裂纹嘴张开位移曲线进行校准。对于GTN模型,给定管道钢材料一般仅需校准两个参数(f0和fc)。对于XFEM,σmaxps和GC是影响模拟所得裂纹扩展行为和极限承载能力的两个主要参数,二者均与试样承载能力呈正相关关系。

(2)当前参数设置下GTN模型和XFEM模拟结果都很好地再现了损伤软化引起的载荷下降,但对最大载荷的预测略有偏差;GTN模型所得裂纹扩展长度与试验结果非常接近,XFEM模拟结果约为试验结果的1.67倍;GTN模拟所得裂纹尖端张开角仅比试验值高0.03°,而XFEM模拟所得裂纹尖端张开角约为试验值的三分之二。GTN模型更适用于管道钢材料断裂行为与断裂韧性的研究。

(3)通过简单试算法校准的损伤参数无需进一步调整可直接用于管道结构断裂性能模拟。GTN模型与气体减压模型相结合,能有效地描述天然气管道变形特征、裂纹扩展过程中CTOA独立于下降的裂纹扩展速度而保持定值的现象。