海洋纤维增强复合柔性管拉伸性能

2021-08-09冯德华綦耀光余焱群

冯德华, 綦耀光, 余焱群,2

(1.中国石油大学(华东)机电工程学院,山东青岛 266580;2.中国石油大学(华东)海洋物探及勘探设备国家工程实验室,山东青岛 266580)

深水是油气资源勘探开发的重要领域,在恶劣的海洋环境下管道需安全可靠地工作运行,这对管道的结构性能提出了苛刻的要求。纤维增强复合材料柔性管凭借其更好的耐腐蚀性能、高刚度重量比和低维护成本等优势逐渐取代了传统的碳钢钢管,在油气行业中受到越来越多的关注[1]。Herakovich等[2-6]最早针对纤维增强复合材料的边缘效应、剪切特性、工程性能、裂纹扩展和热应力等方面进行了大量基础研究。目前国内外学者所开展的不同载荷下的柔性管性能研究,其研究对象多以热固性材料为基体,多为环氧树脂、固化型聚酰亚胺树脂等,由于热固性材料伸长率很小,在理论分析中普遍简化为线弹性结构。Chouchaoui等[7-8]提出了正交各向异性层合管在内外压、拉、弯、扭等载荷作用下的应力和位移的通用解析模型,计算了在不同铺设角度和径厚比下的位移和应力。Rosenow等[9]采用经典层合板理论,以纤维缠绕热固性复合材料管为研究对象,考虑双轴和环向压力及拉伸等多种荷载,分析了缠绕角对管道力学性能的影响。Mertiny 等[10]以实验的方式对热固性基体多角度纤维缠绕管在内压及轴向力条件下的力学性能进行了研究。Frost等[11]指出热塑性纤维增强复合材料柔性管(RTPs)可应用于油田油气的输送,以热塑性材料为基体的纤维缠绕复合管开始发展。Li等[12]对RTPs在拉伸及多种载荷作用下的力学性能进行了实验研究,得到了RTPs内部破裂压力、弯矩作用下的最小弯曲半径和外部压力作用下的破坏压力。Bai等[13]基于Kyriakides等[14]最初提出的理论,建立了考虑横向剪切变形、平均半径变化、壁厚变化和屈曲变形的二维理论模型,研究了复合张力和外加压力作用下RTPs的屈曲和/或坍塌问题。林珊颖[15]对玻璃纤维增强柔性管在内外压、拉伸、弯曲和扭转载荷下的力学行为进行了理论分析,并分别进行了试验验证。目前有关RTPs力学性能的研究中,通常将增强层中的纤维和聚合物基体作为一个整体来考虑,采用切向模量或截面模量模拟聚乙烯等基体材料的弹塑性性能。笔者以RTPs为研究对象,将增强层中的纤维与基体材料分开考虑,采用线性强化弹塑性模型拟合聚乙烯材料的弹性模量,将弹塑性材料的本构关系与连续位移条件相结合,建立拉伸作用下任意增强层数RTPs的力学分析模型。在此基础上分析缠绕角、纤维增强层纤维含量、泊松比等参数对RTPs拉伸性能的影响,并开展拉伸试验进行验证。

1 力学理论模型

1.1 截面简化

如图1所示,该柔性管以热塑性树脂聚乙烯(PE)为基体,玻璃纤维为增强材料,这种管道由热塑性聚合物挤出管和多层纤维增强复合材料带缠绕黏结而成,其截面结构由4层组成,由内而外分别为内衬层、纤维增强层、功能单元和外保护层。管道内衬层和外保护层为聚乙烯材料,功能单元是供光缆、信号传输等作用的,并不影响管道整体性能,本文中研究的管道无功能单元,增强层由聚合物基体中嵌入玻璃纤维构成的玻璃纤维带构成,其按照一定的角度缠绕在内衬层上,各层之间通过加热融合的方式黏结在一起,构成一种黏结型的热塑性纤维缠绕复合管道。

图1 热塑性纤维缠绕复合管结构

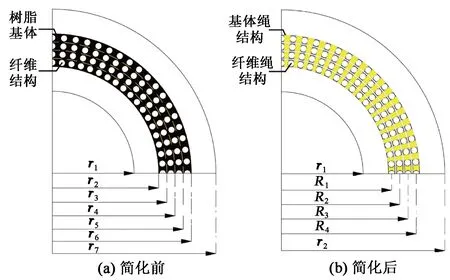

对柔性管截面简化见图2,以4层增强层为例,多层结构的截面简化与之相似,假设在第i层增强层的管截面中共有n根纤维,将增强层中的基体(图2(b)中黄色实体)和纤维视为交错布置的螺旋缠绕绳结构,即第i层增强层由n根“纤维绳结构”和n根“基体绳结构”依次排列缠绕而成,整个圆管截面视为内衬层和外保护层夹着交错缠绕的基体绳结构和纤维绳结构。图2(b)中r1、r2分别为管道内外半径,R1~R4分别为各层螺旋绳结构的中心位置所对应的半径,即绳结构缠绕的螺距半径。

图2 截面简化示意图

图3为管道整体受拉变形示意图,图中T为轴向拉伸载荷,Δu为轴向伸长位移,Δα为绳缠绕角度变化量,绳结构均为“纤维绳结构”和“基体绳结构”的总称。

图3 管道整体受拉变形示意图

根据参考文献[16]、[17]可知,绳结构受拉时会发生如图4所示的几何变形,以某一螺距内第i根绳结构为例,li表示绳结构的长度,αi表示缠绕角,Li表示螺距,Ri表示螺距半径,o为绳结构上一点,εz表示管道轴向应变,变形后的参量以上标“ ′”表示。

图4 绳结构几何变形示意图

纤维缠绕复合管道的轴向变形较小,其应变可表示为

(1)

式中,Δu为轴向伸长位移,mm;L为管道总长度,mm。

在只考虑拉伸应变情况下,第i根绳结构的轴向拉伸应变εi与管道整体轴向应变εz关系[17]为

(2)

其中

式中,βi为管截面径向变形系数,表征纤维结构在整体中螺距半径的变化情况。

1.2 理论模型求解

当管道受拉后,管道截面会出现径向收缩,主要由两方面原因引起:一是由于管道内层PE材料泊松比引起,二是由于增强层中纤维结构受拉引起。由增强层纤维受拉而引起的径向压力[17]为

(3)

其中

N=AEε.

整理后表示为

(4)

式中,pi为第i层纤维增强层受拉产生的径向压力,Pa;n为该层纤维数量;αi为纤维缠绕角,(°);Ak和APE分别为该层纤维和PE材料在横截面中的截面积(在小应变范围内,假设绳结构为线弹性材料),mm2;Ek和EPE分别为纤维和PE的弹性模量,MPa;εik和εiPE分别为第i层中的纤维绳结构应变和PE绳结构应变;Ri为该层在横截面圆中的半径,mm;N为单根绳结构的拉辎重,N。

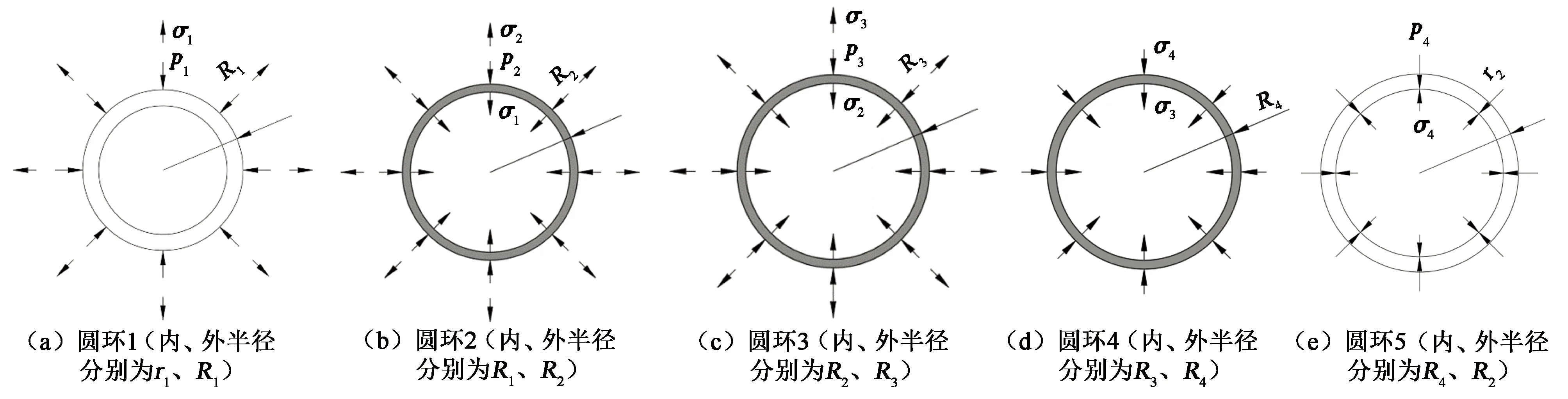

由于纤维直径很小,所占管道截面面积很小,可以忽略纤维绳结构对截面刚度的影响。在此假设的前提下,将柔性管模拟成厚圆柱结构,在图2(b)中的Ri处将管道截面切开,形成i+1个圆环结构;并认为绳结构受拉产生的径向压力pi作用在半径Ri处,在此基础上,可基于弹性力学理论推导出作用在各圆环交界面的应力σi[18]。现以4层为例,其截面分割处理效果如图5所示,对于任意增强层的管道均可按此方法类推。

图5 截面分割及受力示意图

以管道圆截面为底面,管道轴向为z轴,构建管道圆柱坐标系,管道各个方向的位移场可表示为

ur=ur(r),uθ=uθ(r,z),uz=uz(z).

(5)

式中,ur、uθ和uz分别为径向位移、环向位移和轴向位移。

考虑到拉伸载荷为轴对称载荷,环向位移uθ为0,同时仅考虑圆截面的变形,其变形与z方向无关,故而可以将偏微分符号∂替换为微分符号d。圆截面内应变可表示为

(6)

位移微分方程表示为

(7)

如图5所示,根据各圆环的边界条件和位移微分方程,可得到在每一个圆环处的径向位移,表示为

(8)

其中,R0=r1,σ0=0。

(9)

相邻圆环在相同半径处的径向位移相等,得到uRi(out)=uRi(in),可得到各层的应力σi及径向位移ui之间的函数关系。

参照文献[16]中关于平衡方程的推导,可得到拉伸载荷下的平衡方程为

(10)

式中,Nk、Ninc和Noc分别为增强层中绳结构、内衬层和外保护层的轴向拉力,N。

2 试验验证

2.1 基体材料参数

RTPs的内层、外保护层和增强层的基体材料均采用聚乙烯材料,PE材料结晶度高,并且是非极性的热塑性树脂,断裂伸长率普遍较大。聚乙烯原料为白色颗粒状固体,无毒无味无臭,熔点约130 ℃,相对密度在0.941~0.960[19],热塑性聚乙烯材料的密度、泊松比、拉伸模量、抗拉强度和断裂伸长率分别为0.95 g/cm3、0.4、1 100 MPa、25 MPa和500%。

2.2 拉伸试验

对纤维缠绕增强复合管进行拉伸试验,样管几何参数如表1所示。

表1 样管几何参数

通过理论方法分别计算了4、6和10层纤维缠绕柔性管拉伸载荷与轴向应变的关系,并与拉伸试验结果进行对比,如图6所示。

图6 不同层样管理论-试验结果对比

在实际工程应用中,将RTPs拉伸伸长率大于10%认定为失效[20-21]。通过理论与试验结果对比可以发现,当轴向应变小于0.1时,理论结果与试验结果的误差均保持在10%以内,可以认为理论结果在可接受的范围内。

3 结果与讨论

3.1 缠绕角

分别计算了不同缠绕角度下RTPs管径的变化、纤维带缠绕角的变化及拉伸荷载的变化曲线,如图7~9所示。

图7 不同缠绕角度下内径变化

在拉伸试验中,可以明显地看到随着轴向应变增加,在管道进入塑性变形阶段后,管道外径发生明显地均匀收缩,即管道外径均匀变细,减小至一定程度时不再变化。由图7、8可以看出,随着应变增加管道内径及纤维带缠绕角度逐渐减小。初始纤维带缠绕角度越小,管道内径和角度变化越明显,在±30°时,缠绕角度前后变化接近40%。在大缠绕角度时,管道内径和缠绕角的变化较小,且变化曲线近似直线。当缠绕角减小至±45°时,可以较明显地看到管道内径曲线及缠绕角变化曲线出现非线性,变化速率逐渐增加。

图8 缠绕角度变化

由图9可知,增强层纤维带缠绕角是影响纤维缠绕复合管抗拉性能的主要因素,缠绕角越小,柔性管的抗拉性能越好,抗拉刚度越大。在应变为0.1时,缠绕角从±57°减小至±50°,从±50°减小至±40°,从±40°减小至±30°时,总拉伸载荷分别增加了55.5%、176.9%和238.6%。可以预见,缠绕角度越小,曲线后半段的斜率越接近纤维的线弹性段的斜率,其能够承担的总载荷越大。在RTPs拉伸过程中随着管径减小,纤维带缠绕角减小,进而可以发挥纤维的拉伸性能,提高RTPs的抗拉强度。但大缠绕角时,RTPs在有效拉伸应变范围内,纤维无法充分拉伸,因此由基体材料承担主要的承载功能。

图9 不同缠绕角度下的总拉伸载荷

3.2 增强层纤维含量

纤维增强层是由纤维带缠绕而成,而纤维带是由PE基体与一根根玻璃纤维黏结制成,纤维数量也是影响管道整体抗拉性能的因素。

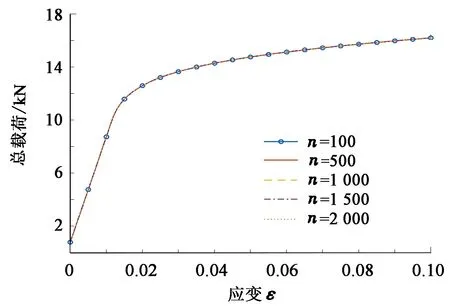

取10层缠绕角为±55°的纤维增强柔性管为例,计算了不同增强层纤维数RTPs的抗拉性能,见图10。由图10可知,在铺层数目不变的前提下,轴向应变为0~0.1内,增加每一铺层的纤维数量并不能提高管道整体的抗拉性能。增加每层纤维数,并没有改变每一铺层的截面积,仅改变了单根纤维承担的拉伸荷载。当管道的轴向应变继续增加,单根纤维承受的应力增大,RTPs整体承受的拉伸载荷会增加,即能够提高管道的拉伸承载力,以及进一步提高管道的断裂伸长率,计算结果可以较好地解释文中试验部分的现象。但由于工程上认为轴向应变大于10%则失效,因此在有效轴向应变范围内增加增强层中纤维含量,对于管道整体的抗拉能力并没有帮助。

图10 不同纤维数量下总载荷

3.3 泊松比影响

泊松比是表征材料横向变形的弹性常数。管道在轴向受拉过程中PE材料(主要指内衬层)自身受拉收缩且受到增强层受拉产生的径向压力,因此引起各层半径的变化。

当不考虑泊松比影响时,认为各层是均匀收缩的,即每产生一个小的径向位移Δu,各层半径均会向内收缩Δu。在实际情况中,以内衬层为例,受拉收缩时内衬层的中性圆保持不变,在圆截面中远离中性圆的地方会向中性圆收缩,表现在宏观上即内衬层的外径收缩,数值减小;增强层是一层一层的纤维带缠绕制成,RTPs拉伸过程中产生径向压力,因此增强层均匀收缩,与内衬层保持紧密黏结。图11为泊松比影响。由图11可知,应变为0.1时,考虑泊松比影响的总载荷为16.208 9 kN,不考虑泊松比影响的总载荷为16.306 7 kN,相差0.603 4%;考虑泊松比影响的PE载荷为13.904 5 kN,不考虑泊松比影响的PE载荷为13.987 9 kN,相差0.599 8%。从结果可知,是否考虑由泊松比引起的半径变化对管道整体的拉伸性能评估影响很小。

图11 泊松比影响

4 结 论

(1)在RTPs拉伸过程中,管道内径及纤维带缠绕角逐渐减小。在大缠绕角时,管道内径和缠绕角的变化较小,且变化曲线近似直线。当缠绕角减小至±45°时,随着轴向应变增大,管道内径和缠绕角的变化明显增快。

(2)增强层纤维带的缠绕角是影响RTPs抗拉性能的主要因素,RTPs承担的拉伸载荷对缠绕角非常敏感,缠绕角每减小5°,纤维承担载荷增大约一倍,在某些角度下,甚至接近三倍。减小纤维带缠绕角或增加小缠绕角铺层含量,可以显著提高复合管道的抗拉能力。

(3)增加增强层中纤维数量对于提高管道整体的抗拉性能并不利,纤维数量的增加能够减小单根纤维的应力,提高管道在断裂前能够承受的最大载荷,但对管道塑性变形前的抗拉能力无影响。

(4)对于由PE材料泊松比引起的管道附加变形,考虑与否对柔性管的拉伸性能并无影响。