端部激光熔覆复合管焊接接头组织与性能分析

2021-08-09马光兴刘振洪宋立新李立英

韩 彬, 马光兴, 刘振洪, 韩 浩, 宋立新, 李立英

(1.中国石油大学(华东)材料科学与工程学院,山东青岛 266580; 2.中油(新疆)石油工程有限公司, 新疆克拉玛依 834000; 3.南京陇源汇能电力科技有限公司,江苏南京 210000; 4.海洋石油工程(青岛)有限公司, 山东青岛 266520)

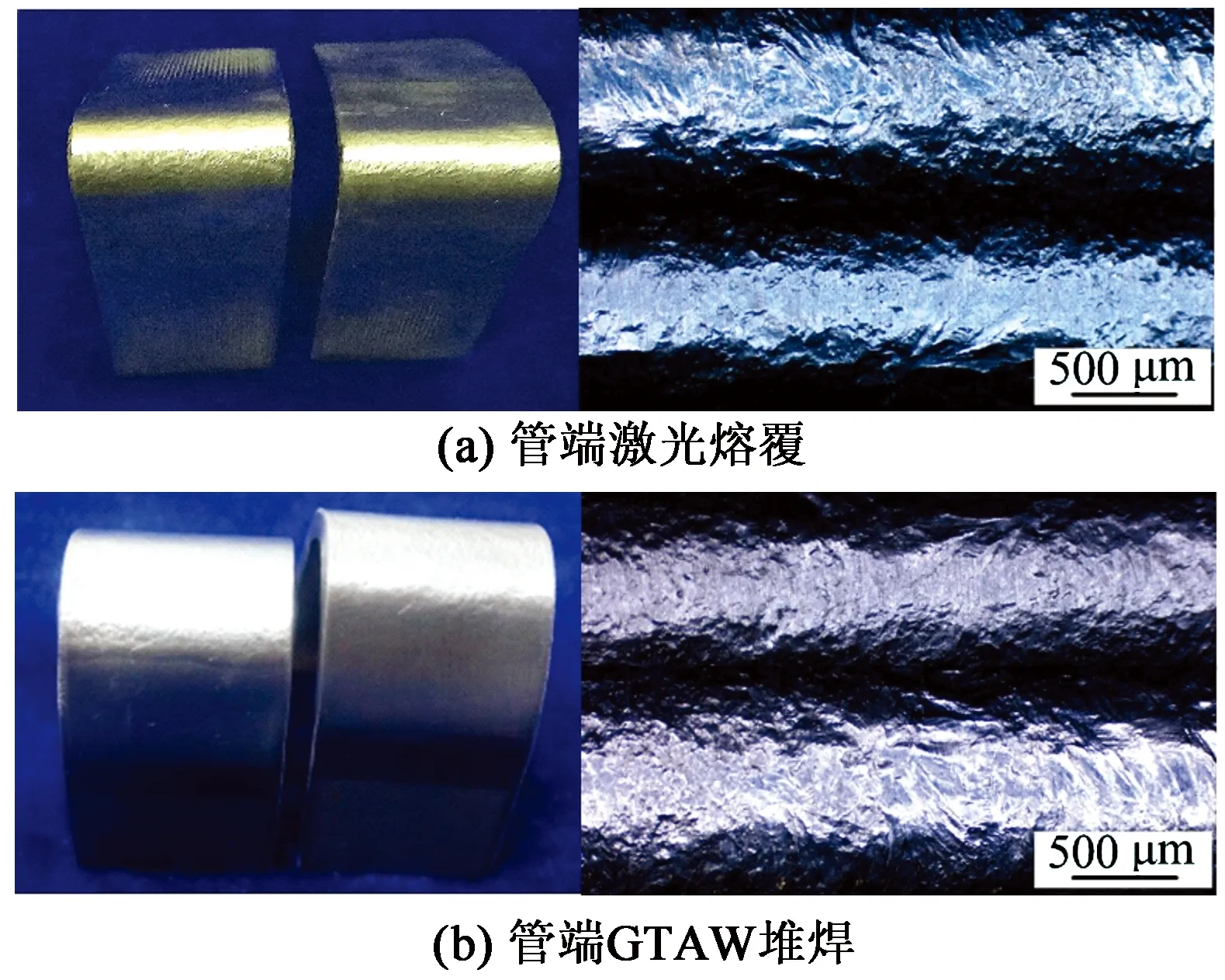

随着世界能源需求的日益增长,油气田开采逐渐向深井、高腐蚀环境方向发展,碳钢和低合金钢管材的腐蚀更趋严重[1]。为减弱管材腐蚀,常用的方法包括向腐蚀环境中添加缓蚀剂,管材内壁制备塑料涂层,以及采用耐蚀合金钢管。但是,缓蚀剂具有高度的选择性,不同的腐蚀体系需要不同的缓蚀剂,同一腐蚀体系由于温度和浓度变化,缓蚀剂的作用效果都会受到影响。塑料内涂层存在附着力差,涂层分布不均匀等问题[2-3]。耐蚀合金的防护效果较好,但其价格昂贵。双金属复合管兼有碳钢基层优异的力学性能和耐蚀合金内衬层的耐蚀性能,且价格比整体耐蚀钢管低约50%,具有优良的性价比,是解决上述腐蚀问题相对安全和经济的途径之一[4-8]。双金属复合管按内外层结合方式不同,分为冶金复合管和机械复合管,后者相对前者,价格较低,应用前景更为广泛。近十年来,双金属复合管在国内油气输送管线领域迅速发展,并已从陆地管线逐步发展至海底管线,应用领域包含石油、天然气、化工和电力等行业[9-10]。双金属机械复合管焊接属于异种钢焊接。基层与内衬层化学成分差别较大,且两者之间为机械结合,在焊接过程中往往会产生层间脱落、剥离等现象[11-12]。另外,机械结合处容易产生裂纹,导致焊接接头失效[13-16]。近年来,许多学者提出采用堆焊工艺将机械复合管端部由机械结合转变为冶金结合,并已证明可行。目前,常见的管端堆焊方法是钨极惰性气体电弧焊(gas tungsten arc welding,GTAW),但存在稀释率大、焊接效率低及焊后管端变形大等缺点。因此高质量的管端冶金处理技术一直是双金属机械复合管大规模推广应用的障碍[17-19]。激光熔覆技术是利用激光照射产生的瞬时高温,将基体材料表面及其上的涂层粉末同时熔化,待其迅速冷却凝固后,形成一层稀释率极低的表面熔覆层的工艺技术[20],可用于改善基体材料的表面性能[21-22]。笔者以L415/316L双金属机械复合管为研究对象,提出一种新的管端处理方法——端部激光熔覆工艺,并对比分析端部激光熔覆和GTAW堆焊两种焊接接头的组织与性能。

1 试验材料与方法

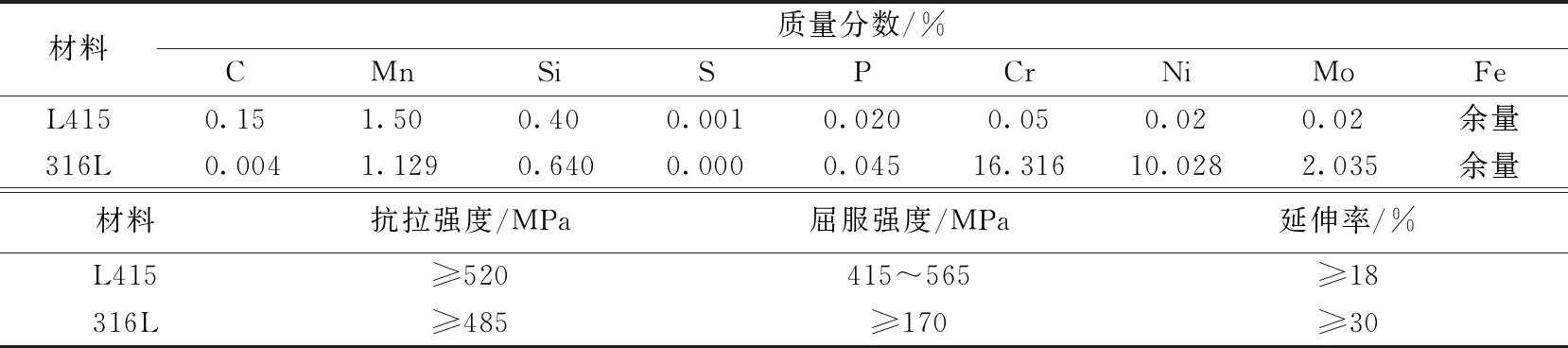

试验材料为L415/316L双金属复合管,规格为Φ355×(11+2),基层为L415管线钢,壁厚为11 mm,内衬层为316L奥氏体不锈钢,壁厚为2 mm,其化学成分和力学性能如表1所示。

表1 复合管化学成分及力学性能

去除L415/316L双金属复合管316L层一段距离,采用激光熔覆使管端由机械结合转变为冶金结合。熔覆粉末的成分组成为C、Cr、Nb、Si、Mo、Mn、Fe和Ni,其质量分数分别为0.02%、21.03%、3.23%、0.43%、8.99%、0.09%、2.61%和余量。激光熔覆功率为2 100 W,扫描速度为500 mm/min,搭接率为30 %。

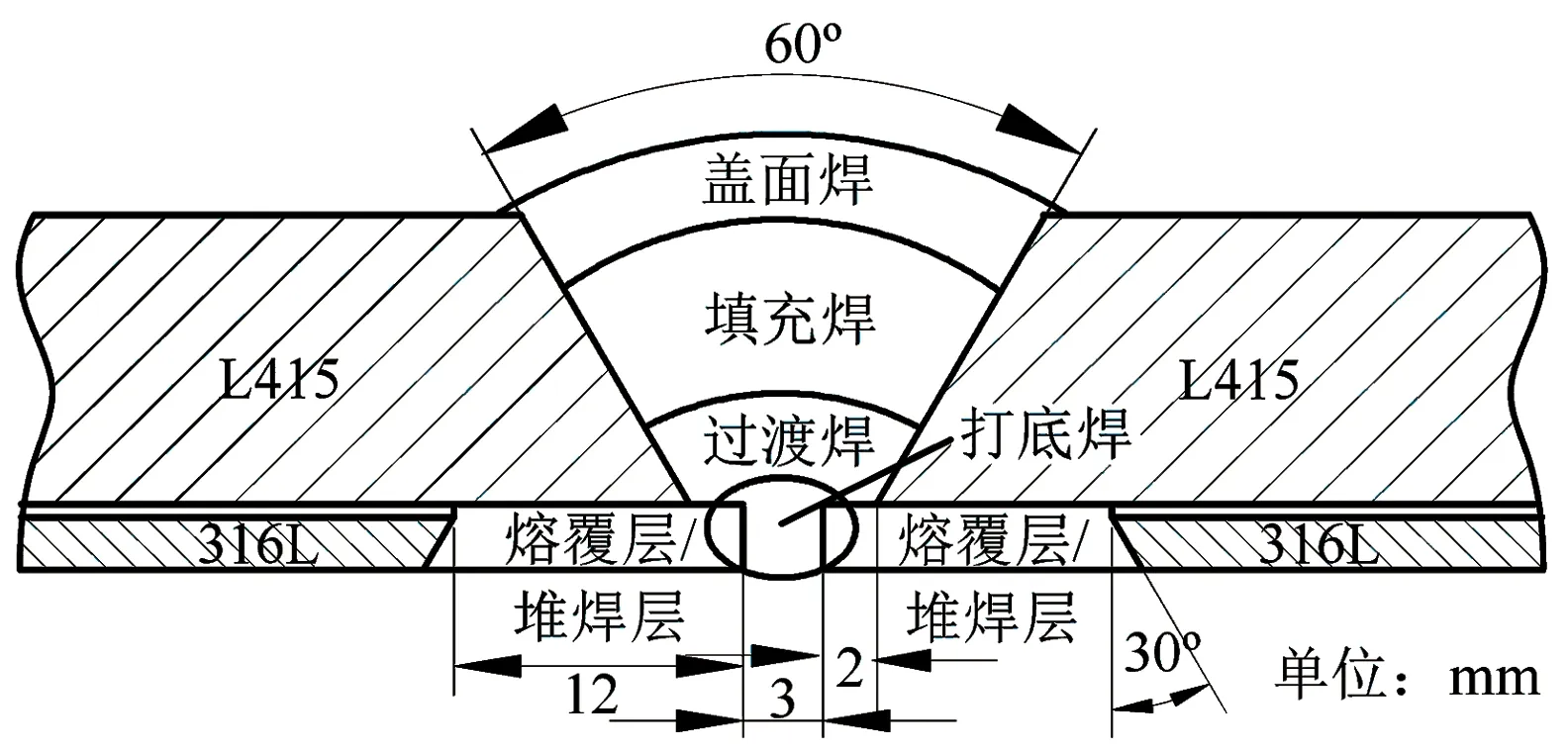

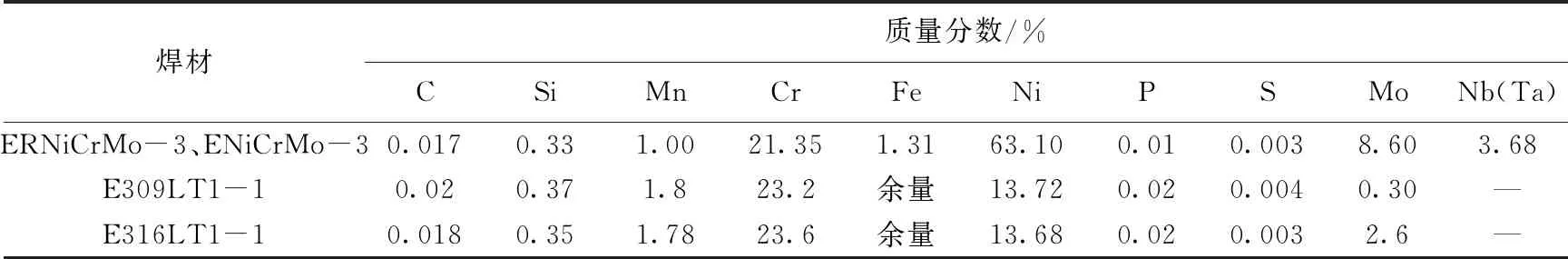

L415/316L双金属复合管管端GTAW堆焊采用的是E309LT1-1和E316LT1-1焊丝。对接焊采用的坡口形式及焊接顺序如图1所示,焊接材料为ERNiCrMo-3焊丝和ENiCrMo-3焊条。焊接工艺参数和焊接材料化学成分如表2、3所示。

表2 焊接工艺参数

图1 焊接坡口及焊接顺序

焊后,采用WDW-300E万能试验机测试焊接接头的拉伸性能。采用华银HV-1000A显微维氏硬度测量硬度,试验力为0.98 N,时间为15 s。用M2500M/S6D光学显微镜和JEOL7200F扫描电镜进行组织观察。用JXA-8230电子探针分析化学成分。按照GB/T 15260-2016方法做B铜-硫酸铜-16%硫酸试验,测定接头的耐晶间腐蚀能力,试验周期为24 h。

表3 焊接材料化学成分

2 试验结果分析

2.1 焊接接头宏观形貌

图2为焊接接头的宏观形貌。由图2可以看出,焊接接头均无焊接裂纹、孔洞、未焊透等缺陷,焊接质量合格。

图2 焊接接头宏观形貌

2.2 焊接接头显微组织与成分

2.2.1 316L/熔覆层(堆焊层)界面显微组织与成分

图3为焊接接头316L/熔覆层界面的组织及成分分布。从图3(a)和(b)中可以看出,316L与熔覆层组织形态明显不同,316L主要由块状奥氏体组成;熔覆层为树枝晶形貌的奥氏体,垂直于界面方向生长。界面熔合区不明显,仅在局部区域可见。316L侧HAZ显微组织未发生明显变化,仍为单相奥氏体组织,但晶粒尺寸较母材略有长大。

图3(c)为界面SEM形貌。可见热影响区(heat affected zone, HAZ)有黑色细小的蠕虫状物质析出,且不连续地分布在奥氏体基体上。对该析出物和奥氏体分别进行EDS分析,结果如表4所示。该析出物与奥氏体Cr、Ni含量有所差异,奥氏体中Ni元素含量较高,而析出物中Cr元素含量较高,与Sharifitabar M[23]研究结果一致,该析出物为铁素体。其形成主要是因为在高温冷却过程中发生δ-Fe向奥氏体转变,但由于冷却速度较快,少量的铁素体来不及转换而被保存下来[24-25]。

表4 图3(c)点EDS结果

图3 316L/熔覆层界面组织及成分

对316L/熔覆层界面进行线扫描分析,结果见图3(d)。可见,Cr、Fe、Ni、Mo元素在316L和熔覆层均呈稳定波动变化,未发现明显的元素偏聚现象。熔合线附近由于元素浓度梯度存在,发生了元素扩散现象,316L中Cr、Fe元素向熔覆层扩散,熔覆层中Ni,Mo元素向316L扩散,其中Fe、Ni元素因浓度差异最大,扩散现象最为明显。因激光熔覆作用时间短、冷却速度快,故元素扩散距离较短,扩散区宽度约为10 μm。316L和Ni625熔覆层中Cr、Ni含量较高,由舍弗勒图可知,即使发生一定的元素扩散,其室温冷却后的组织仍为奥氏体,未产生其他有害组织。

图4为焊接接头堆焊层组织及316L/堆焊层界面成分分布。比较图3(b)和图4(a)可见,堆焊层的枝晶尺寸较熔覆层大,说明GTAW堆焊热输入比激光熔覆大。由图4(b)可见,GTAW堆焊与激光熔覆的化学成分变化趋势基本一致,扩散区宽度约为11 μm,与激光熔覆相近。激光熔覆的Cr元素含量更加稳定,耐蚀性应优于 GTAW 堆焊。

图4 堆焊层组织及316L/堆焊层界面成分

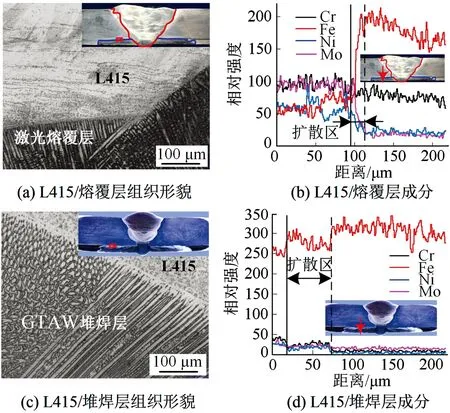

2.2.2 L415/熔覆层(堆焊层)界面显微组织与成分

图5为L415/熔覆层(堆焊层)界面的组织与成分。激光熔覆层含有大量的柱状晶(图5(a)),而GTAW 堆焊层含有柱状晶和等轴晶(图5(c))。激光熔覆界面元素扩散梯度较大,扩散区宽度约18 μm(图5(b)),而GTAW 堆焊界面各元素的含量变化较缓,扩散区宽度约56 μm(图5(d))。这说明激光熔覆可降低L415的稀释率,保证熔覆层的耐蚀性。

图5 L415/熔覆层(堆焊层)界面显微组织与成分

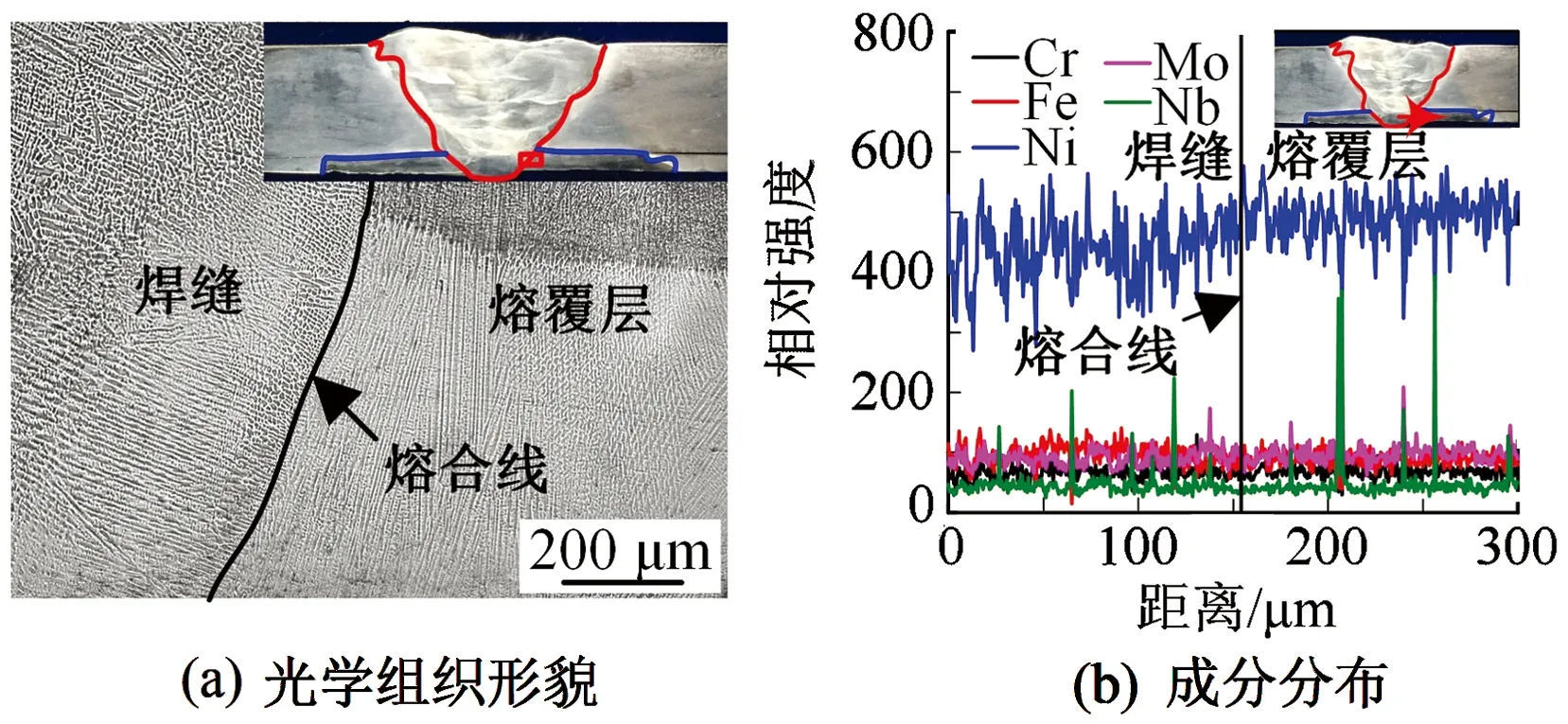

2.2.3 焊缝/熔覆层界面显微组织与成分

焊缝/熔覆层界面的显微组织如图6(a)所示。可见,焊缝与熔覆层之间界面清晰明显,两者均主要由柱状晶和等轴晶组成。焊缝组织垂直于熔合线方向生长,由于GTAW焊热输入较大,其晶粒尺寸略大于熔覆层。图6(b)为界面元素线扫描结果。可以看出,焊缝和熔覆层化学成分基本相似,元素分布为一条稳定波动的直线,界面处未发生元素扩散现象。焊缝和熔覆层中均有Nb元素的突变情况,且熔覆层中Nb元素偏析相对更为显著。这表明焊缝和熔覆层中均出现了Nb元素偏析现象,产生了富含Mo、Nb元素的Laves相。

图6 焊缝/熔覆层界面显微组织与成分

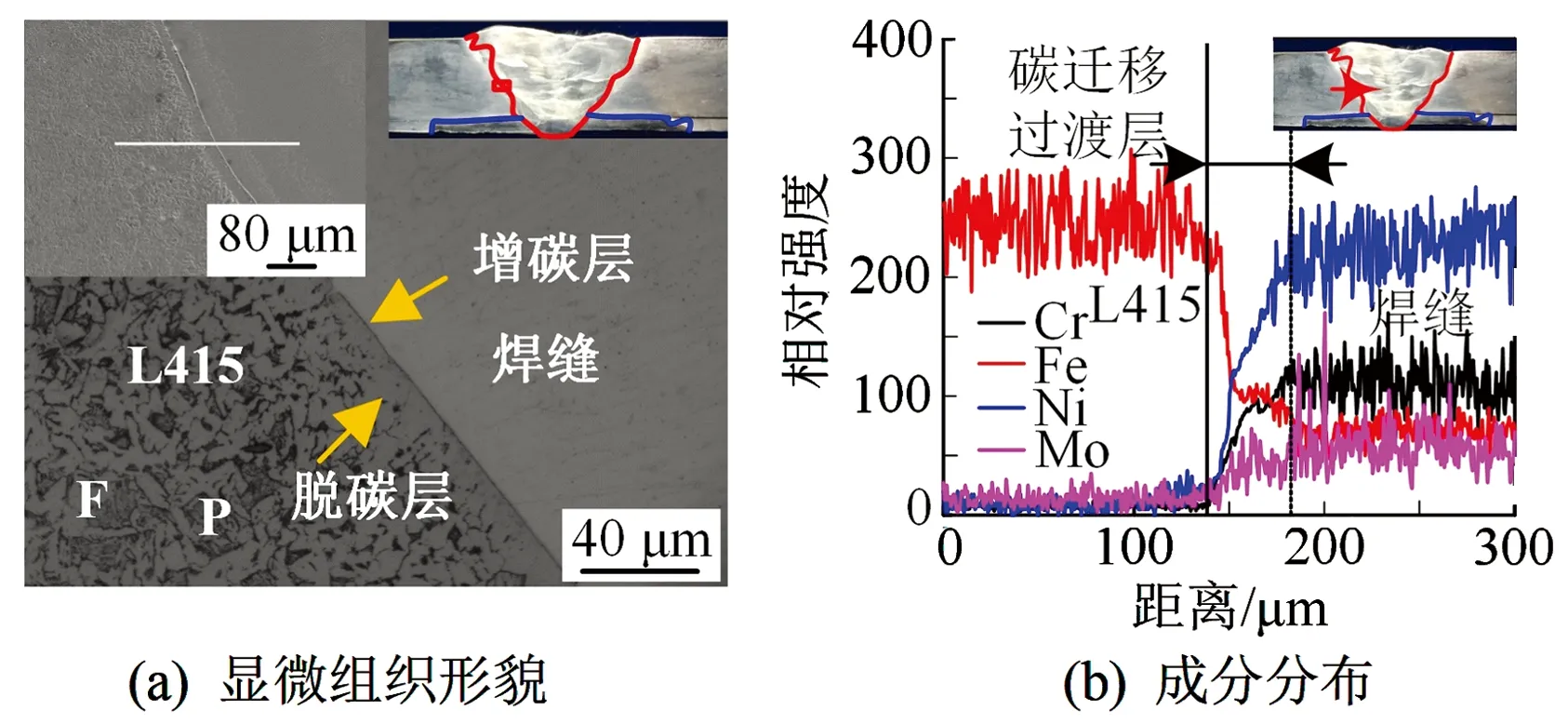

2.2.4 L415/焊缝界面显微组织与成分

图7为L415/焊缝界面的组织及元素分布。由图7(a)可见,L415与焊缝之间界面明显,L415耐蚀性能较差,容易腐蚀,组织较清楚,焊缝耐蚀性能较好,不易腐蚀,组织不可见。熔合线处出现明显的脱碳层和增碳层,脱碳层位于L415一侧,而增碳层位于焊缝一侧,两者之间为碳迁移过渡层。脱碳即是珠光体分解为铁素体的过程,碳迁移过渡层基本为铁素体,几乎不含有珠光体。L415和焊缝之间存在一条白亮带,为平面晶组织。L415侧HAZ仍由铁素体和珠光体组成,但带状组织形态消失。由图7(b)可见,由于L415与焊缝金属分别属于碳钢和镍基合金,其化学成分差异较大,在熔合线附近多种元素均形成了较为明显的浓度梯度。在界面处,Fe元素由L415向焊缝侧迁移,Ni、Cr、Mo元素由焊缝向L415侧迁移。扩散区宽度约为40 μm,较L415/熔覆层的宽。结合图7(a)SEM形貌发现,扩散区主要位于焊缝与L415界面平面晶内。

图7 L415/焊缝界面显微组织与成分

2.3 焊接接头力学性能

2.3.1 拉伸性能

依据NB/T 47014-2011标准规定,复合材料焊接接头拉伸性能的合格指标是每个接头试样的抗拉强度Rm应满足:

(1)

式中,Rm1和Rm2分别为覆层材料和基层材料规定的抗拉强度最低值,MPa;T1和T2覆层和基层材料厚度,mm。

根据式(1)计算得出焊接接头抗拉强度Rm≥514 MPa。焊接接头拉伸测试结果见表5。抗拉强度分别为530和550 MPa,均大于514 MPa,焊接接头的强度合格。

表5 焊接接头拉伸测试结果

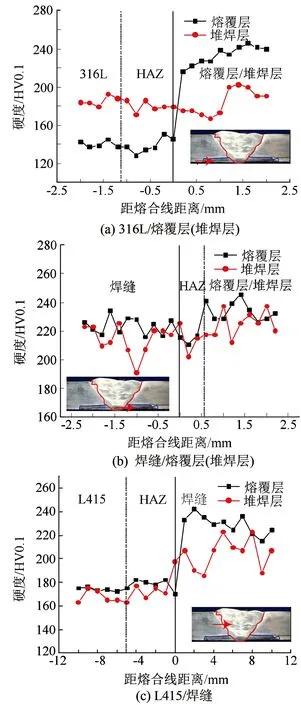

2.3.2 显微硬度

图8为激光熔覆和GTAW堆焊接头的硬度分布,可见两种焊接接头的硬度分布相似。316L/熔覆层界面处的硬度变化梯度更为明显(图8(a))。熔覆层平均硬度为230 HV0.1,316L平均硬度为140 HV0.1,熔覆层硬度显著高于316L的。一方面是因为熔覆层由激光熔覆快速凝固产生,其晶粒组织较为细小、致密,产生了细晶强化作用。另一方面,熔覆粉末中Cr、Mo合金元素含量更高,产生了固溶强化作用。另外,HAZ硬度较316L母材略有降低,这是因为激光热作用使得HAZ组织有所长大。

由图8(b)可见,焊缝和熔覆层(堆焊层)的硬度较为接近。但因熔覆层晶粒尺寸相对焊缝更为细小,其硬度略高一些。图8(c)为L415/焊缝界面处的硬度分布。硬度由大至小依次为焊缝、HAZ和L415。熔合线处出现硬度下降和上升现象,远离熔合线的L415硬度基本保持不变。L415和焊缝由于C元素含量不同,在焊接热循环作用下,L415熔合线附近发生了C元素迁移过程,在熔合线附近分别形成了增碳层和脱碳层,使其硬度发生了一定的改变。

图8 显微硬度分布

2.3.3 耐蚀性能

焊接接头晶间腐蚀试样弯曲后的形貌如图9所示。焊接接头各区域均未产生裂纹,表明焊接接头具有良好的抗晶间腐蚀能力,可以达到工程应用要求。

图9 晶间腐蚀试样形貌

3 结 论

(1)管端激光熔覆和GTAW堆焊两种焊接接头的力学性能和耐腐蚀性能均满足要求,但熔覆层硬度比堆焊层高,接头抗拉强度略低于堆焊接头。

(2)L415/焊缝界面出现明显的脱碳层和增碳层,脱碳层位于L415一侧,而增碳层位于焊缝一侧,两者之间存在碳迁移过渡层。

(3)L415/GTAW堆焊层界面各元素的含量变化较缓,扩散区宽度约56 μm,L415/熔覆层界面元素扩散梯度较大,扩散区宽度约18 μm。

(4)从稀释率角度考虑,激光熔覆工艺热量集中,L415稀释率低,用于双金属复合管的管端堆焊,更能保证复合管焊接接头管端的耐蚀性能。