基于ProCAST对铸造排气管的质量提升研究

2021-08-05陈文博贺洋洋丁介然

陈文博,贺洋洋,车 前,刘 静,屈 闯,丁介然

(陕西万方汽车零部件有限公司,陕西 西安 710200)

引言

铸造排气管是将发动机内产生的废气排出车外的汽车零部件。随着发动机排出气体温度的提高,铸造排气管所承受的温度也随之上升。铸造排气管常处于往复的高温环境,反复承受热应力的作用,容易产生热疲劳,对铸造排气管造成一定破坏。

文章通过 ProCAST软件对某汽车铸造排气管的凝固过程及缩松缺陷进行数值模拟分析,并进行铸造工艺方案的优化,提升铸造排气管的质量,缩短试制周期,降低生产成本。

1 铸造方案的确定

1.1 产品结构特点

铸造排气管管壁厚度 5 mm,两端分别为法兰端与接管端,厚度为5 mm~10 mm,如图1所示。

图1 铸造排气管

1.2 铸造工艺设计

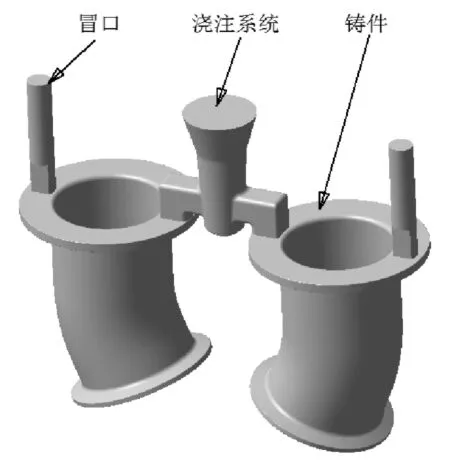

铸造排气管管壁较薄,结构不规则,密闭性要求高,初步选用顶注式覆膜砂铸造工艺制作。对砂型添加明冒口,增强铸件补缩能力,同时消除铸造中由于排气不畅而导致的缺陷。

考虑到生产效益,在保证铸造排气管质量的前提下,尽可能提高铸件工艺出品率,所以选用一模两件的的方式进行浇注。

制作铸造排气管毛坯时,对产品机加孔进行封堵,根据预设浇注位置及分型面,增加加工面的机械加工余量、拔模斜度,如图2所示。

图2 铸件浇注方案

金属液经浇注系统从铸件顶部进行充型,在金属液充型过程中,型腔内的气体可经过明冒口排出型腔。

2 ProCAST数值模拟分析

2.1 顶注式方案数值分析

2.1.1 模拟分析

将铸件浇注方案的CATIA文件保存为STL格式,导入ProCAST软件Mesh模块,包裹虚拟砂箱,进行面网格及体网格的划分。

将网格划分后的文件导入Cast模块,分别对铸件及砂箱进行材料赋值,设定界面条件、边界条件、初始条件及模拟参数。通过Data CAST检查参数设定完成的文件,无误后分析处理好的铸件模型。

分析完成后,通过View CAST显示结果[3]。

2.1.2 结果判定

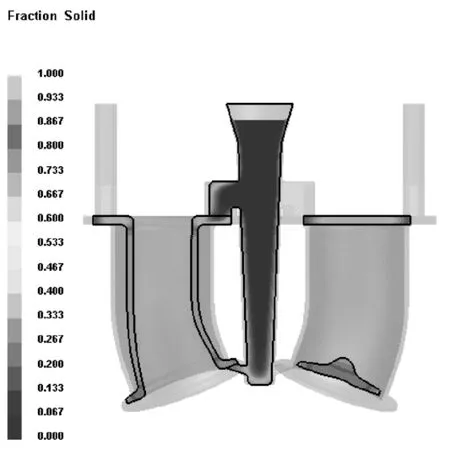

(1)凝固过程判定:铸造排气管本体凝固顺序如图3,从壁厚较薄的管壁向两端进行,不利于补缩距浇冒口较远的接管端。

图3 ProCAST模拟凝固过程

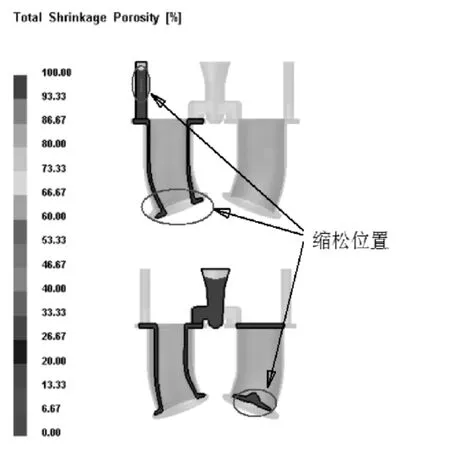

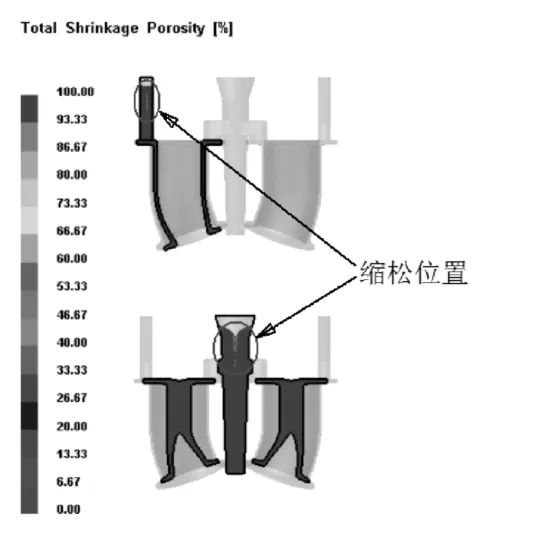

(2)铸件缩松判定:经数值模拟分析如图4,铸件排气管接管端两管壁交汇位置,局部厚大,铸件出现缩松缺陷,但无浇不足、冷隔、气孔等缺陷出现。

图4 18 ms时刻

图4 ProCAST模拟缩松结果

铸造排气管接管端为产品机加区域,为保证机加后产品的合格率,应对铸造方案进行优化。

2.2 铸造工艺优化

2.2.1 浇注方式优化

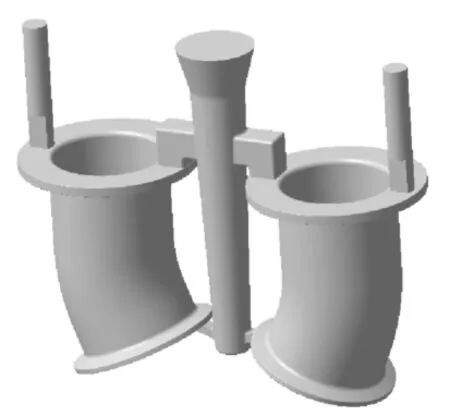

根据ProCAST数值模拟结果,铸造排气管接管端相对厚大,金属液凝固缓慢,管壁较薄先于接管端凝固,阻隔了补缩通道,使浇冒口无法对接管端起到补缩作用。优化浇注系统如图5所示,采用阶梯浇注方式,此方式对型、芯冲击小,充型平稳,有利于补缩和渣、气上浮,温度均匀,可避免局部过热[4]。当接管端凝固时可通过浇注系统对接管端进行补缩,达到消除铸造缺陷的目的。

图5 铸件浇注优化方案

2.2.2 优化结果判定

(1)凝固过程判定:优化后,铸造排气管本体凝固顺序如图 6,从壁厚较薄的管壁向两端进行,同时浇注系统对接管端进行补缩作用。

图6 ProCAST模拟凝固过程

(2)铸造缩松判定:铸件缩松位置如图7所示,均出现在浇冒口中,对铸件本体质量无影响。

图7 ProCAST模拟缩松结果

3 结论

(1)铸造排气管管壁较薄,热节出现在管壁与法兰端、接管端连接位置,通过浇注系统及冒口的合理设计,对金属液凝固时的补缩起到明显作用,使铸造排气管达到质量提升的目的。

(2)根据Procast数值模拟结果可知,铸造排气管凝固顺序由铸件本体向浇冒口位置推移,有效避免了铸件本体产生缩松缺陷,验证了铸造工艺方案及工艺参数的可行性。