复合材料副簧结构优化设计研究及其应用

2021-08-04刘欢王海庆张建设成天健张磊黄坤罗驰

刘欢,王海庆,张建设,成天健,张磊,黄坤,罗驰

(1.武汉海威船舶与海洋工程科技有限公司,武汉 43000;2.东风汽车底盘系统有限公司,湖北 十堰 44200)

0 前言

随着商用车排放标准不断升级和节能减排、改善车辆行驶平顺性的迫切需求,汽车轻量化已成为行业发展的必然趋势[1-2]。与钢质板簧相比,复合材料副簧不仅减重效果卓越,其疲劳寿命和减振效果均优于钢质板簧[3-6]。在副簧的主体结构设计上,现有复合材料副簧主体结构分为单片式和多片式,结构的截面以等厚度边截面设计为主。尽管这些方法在达到副簧需要的强度、刚度的同时可降低副簧的重量,但不能完全发挥复合材料本身的性能[7-8]。

本文针对某型商用车用复合材料副簧进行结构优化设计和铺层优化设计,利用有限元分析软件对其在规定的载荷工况下对副簧的变形量和应力进行计算求解,并依据求解结果推算出相应的刚度和安全系数。依据得到的刚度结果对结构设计和铺层设计进行优化迭代,从理论上得到了满足技术要求的副簧结构。同时,对按上述最终设计要求制造出的复合材料副簧样品进行台架试验。试验结果与有限元计算结果在合理的误差范围内,进一步验证了该复合材料副簧设计方法的准确性和可靠性。

1 总成结构设计

复合材料副簧总成结构如图1所示。总成结构包括复合材料副簧主体,复合材料副簧主体中间的上、下表面分别顺次叠放中间垫块,上、下折弯板,然后通过定位销与主簧进行连接与定位;复合材料副簧主体两个端部的上表面设有端部导向钢板,端部的下表面设有端部钢垫板,复合材料副簧主体、端部导向钢板、端部钢垫板通过端部安装螺栓进行连接固定。

图1 复合材料副簧总成结构

1.1 副簧主体结构设计

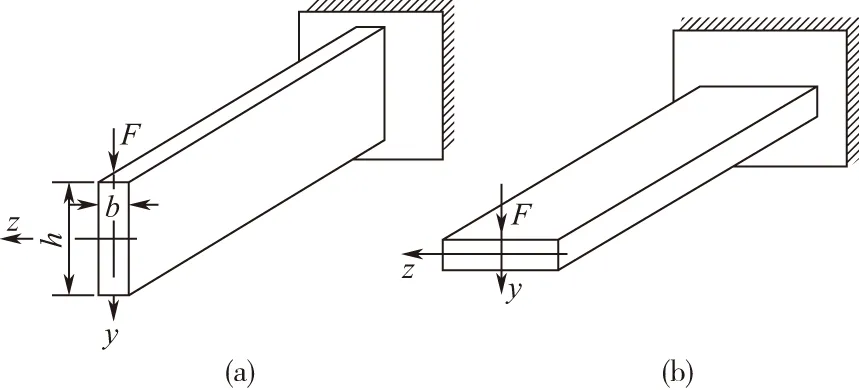

复合材料副簧结构采用等应力梁设计原则[9]进行设计。图2为梁的截面示意图。

图2 梁的截面示意图

梁能承受的力矩理论公式如下:

Mmax≤σW

其中,Mmax是梁能承受的力矩;σ是材料的许用应力;W是抗弯截面系数;b是梁宽度;h是梁高度。理论分析可知,为实现板簧的轻量化,在满足性能要求的前提下,需板簧的截面积尽可能小的同时,尽可能提高板簧中部受载位置的厚度。根据上述设计原则,所设计的复合材料副簧主体结构如图3所示。该结构的理论重量为4.5 kg,仅为原钢质副簧重量的28%左右,实现了副簧的轻量化。

图3 复合材料副簧主体结构

上述分析表明,复合材料板簧结构可选等宽变厚度设计,既能够充分发挥材料性能又能节省材料成本,同时也降低了副簧主体的重量。

1.2 端部连接结构设计

综合考虑连接可靠性、工艺成本和便于安装与维修等因素,选用如图4所示的连接结构。

图4 复合材料副簧端部连接结构

该连接方式的端部导向钢板的长度小于复合材料副簧主体端部平直段的长度,端部导向钢板与复合材料副簧主体接触位置设置倒圆角。端部导向钢板与车架的对应加载装置接触,使来自车架的载荷均布在复合材料副簧主体的两端平直段,有效避免了局部载荷直接作用于复合材料副簧主体导致的应力集中现象。端部钢垫板的长度小于端部导向钢板的长度,避免了复合材料副簧主体变形时端部钢垫板对副簧产生压剪破坏。端部导向钢板与端部钢垫板上开有螺栓通孔,可通过端部安装螺栓实现预紧。端部钢垫板避免端部安装螺栓直接压在副簧上,对副簧起保护作用。

1.3 中间连接结构设计

复合材料副簧中间连接结构的设计如图5所示。

图5 复合材料副簧中间连接结构

由于增强树脂基玻璃纤维复合材料的比模量比钢高;对于相同刚度的副簧,复合材料副簧的厚度会小于钢板弹簧。如直接安装于主簧上将导致车身高度的降低,导致主簧的负载增加从而影响整车悬架系统的性能。因此,设计了上、下金属折弯板和中间尼龙垫板,既避免了钢质主簧与复合材料副簧的直接接触又补足了车身高度。其中,上、下金属折弯板中间具有与主簧安装座中心螺栓定位孔相配合的圆台,从而保证副簧装车时的定位精度,还起到分散了经主簧传递的集中载荷的作用;中间尼龙垫板能有效避免中间钢垫板和复合材料副簧直接接触时因刚度相差大对副簧的压剪破坏,还起到缓冲车身周期性载荷的作用,间接延长了复合材料副簧主体的寿命;此外,中间尼龙垫板用于吸收车架的振动和缓解车身的冲击载荷,提升了整车的舒适性。

2 铺层方案设计与优化

副簧结构属于变尺寸结构,铺层设计需考虑递减铺层设计。实际铺层设计原则如下:为加强铺层结构的整体强度,使载荷在结构中的传递更加平稳,增加结构的安全性,尽可能采用连续性铺层。存在递减铺层时,采用连续铺层和递减铺层交替进行。为了补强副簧结构Y方向的强度,增强整体结构的抗撕裂能力,在交替铺层区适当增加90 °铺层。

上述铺层方案,根据复合材料板簧的刚度设计目标确定。首先利用抛物线金属板簧设计理论,初步确定复合材料板簧的总体尺寸及铺层框架。然后,参考经典层合板理论,采用下式计算复合材料板簧各横截面的正则化刚度系数:

其中:

Q21=MvxxExx;Q16=Q61=Q26=Q62=0;M=(1-vxxvyy)-1

其中,A*为第i个截面的正则化面内刚度矩阵,B*为第i个截面的正则化面内刚度矩阵,D*为第i个截面的正则化弯曲刚度矩阵,n为第i个横截面的铺层数量;θk为该横截面中第k层的铺层角度;zk为该横截面中第k层的截面与该横截面的几何中心轴之间的距离;hk为第i个横截面的厚度。

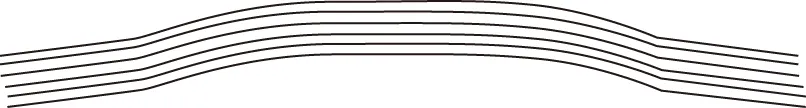

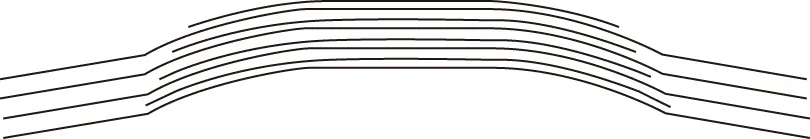

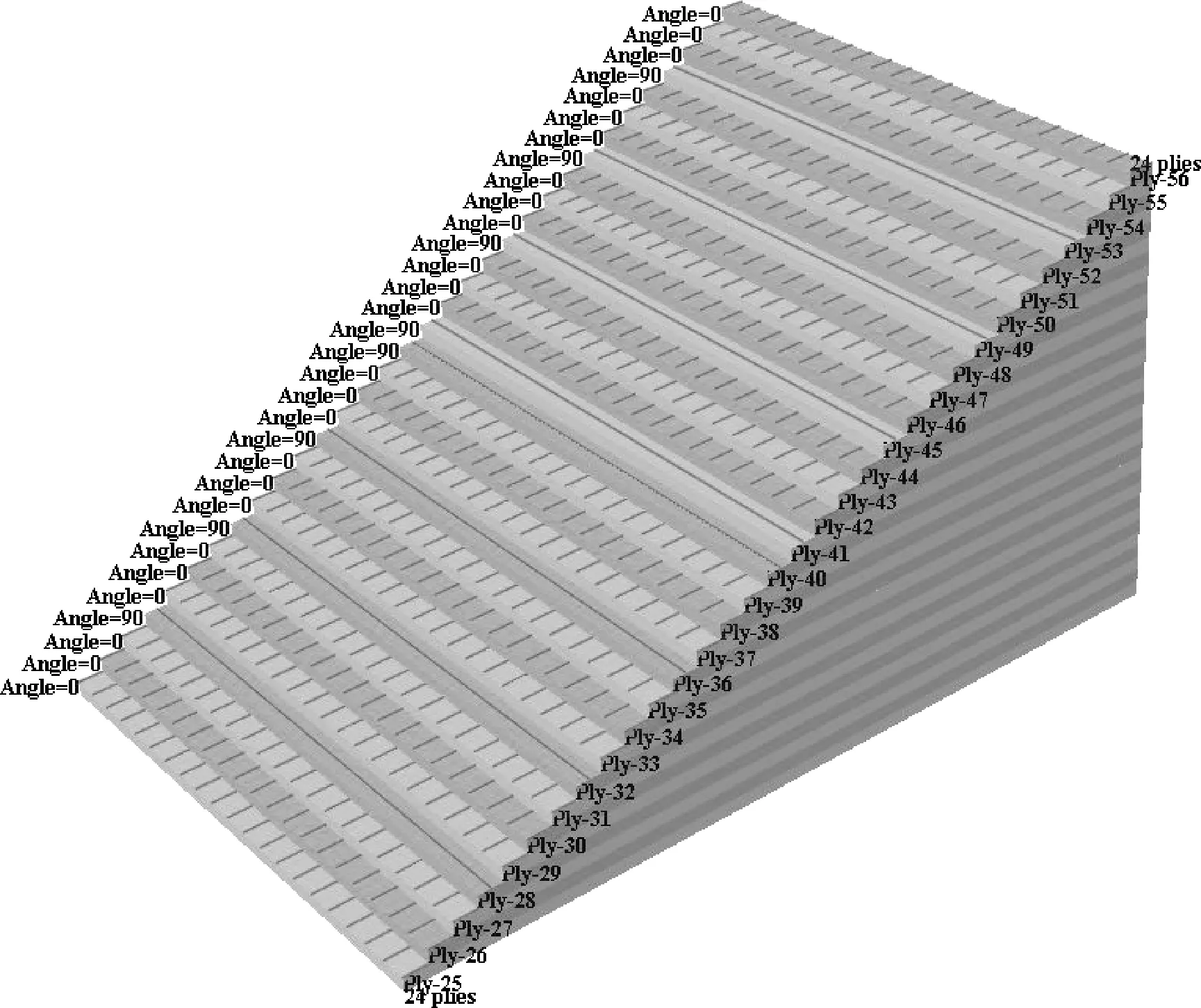

利用计算得到的各横截面的正则化刚度系数构造出各横截面的柔度矩阵,然后通过柔度矩阵和各横截面的已知载荷向量求出各横截面的弯曲刚度,进而通过材料力学公式计算出具有特定铺层方案的复合材料板簧的刚度值。若刚度计算值与设计值之间存在较大偏差,则可通过增加铺层或改变铺层角度的方式来调整复合材料板簧的刚度,使之满足设计要求。最终确定各区域的铺层数量及铺层角度:连续铺层取沿副簧结构长度方向整体连续铺层,铺层角度0 °,如图6所示;交替铺层区所有连续铺层沿副簧结构长度方向的尺寸不变,递减铺层沿副簧结构长度方向的尺寸根据副簧结构设计尺寸逐渐缩短,遵循0 °/90 °铺层比例3 ∶1原则,如图7所示。根据铺层原则及工程设计经验,考虑刚度和强度要求,最终按铺层方式[0 °24/(0 °3/90 °/0 °3/90 °)]s进行设计。其中,0 °/90 °表示铺层角度,24和3为铺层顺序重复数,s表示对称布置。

图6 连续铺层示意图

图7 递减铺层示意图

3 仿真模型建立与有限元计算结果

3.1 仿真模型建立

复合材料副簧总成的三维模型基于Solidworks建立,并对模型进行相应的简化处理,将最终的三维简化模型导入ABAQUS中得到了如图8所示的计算模型。本计算模型中,计算以下工况:满载工况(10 989 N)集中力作用于中间底部隔板底面;极限工况(36 630 N)集中力作用于中间底部隔板底面。计算所施加的边界条件:两端的导向钢板与销轴通过摩擦接触,销轴施加固定边界全约束,其余接触位置用绑定约束。为了保证计算精度,采用六面体网格进行网格划分,单元类型采用C3D8R三维八节点缩减积分单元进行模拟,计算时所建立的有限元模型网格如图9所示。

图8 计算模型边界条件示意图

图9 有限元模型网格示意图

副簧部分铺层设计按照上述铺层设计原则在软件中进行设置。图10为第25至第56层的副簧部分铺层示意图,图中给出了每层的纤维方向。

图10 副簧部分铺层示意图

3.2 有限元计算结果与分析

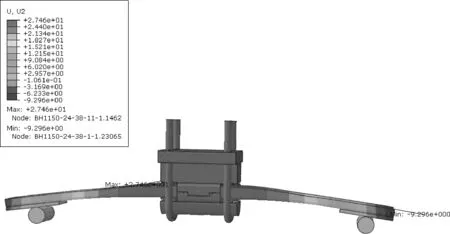

通过对复合材料副簧仿真模型进行求解,分别得到了满载工况下复合材料副簧的最大变形量和极限工况下复合材料副簧沿纤维方向的最大应力分布,如图11和图12所示。

图11 满载工况下副簧的最大变形量

图12 极限载荷工况下副簧沿纤维方向的最大应力分布

从图11中可看出,复合材料副簧在满载工况下的最大变形量为27.46 mm,其相应的刚度值为400.18 N/mm。该副簧的技术要求中的刚度值为(407±41) N/mm,计算结果表明,该设计满足技术要求。

从图12中可看出,复合材料副簧在满载工况下,沿纤维方向的最大拉应力为478.89 MPa,位于副簧圆弧过渡段上表面靠近两端平直段区域;最大压应力为437.7 MPa,位于副簧圆弧过渡段下表面靠近两端平直段区域。根据该副簧复合材料力学性能,其沿纤维方向的拉伸强度为1 012.6 MPa,压缩强度为850 MPa,压缩强度与最大压应力比值为1.94,拉伸强度与最大拉应力比值为2.14,从而得到其在极限载荷下的安全系数为1.94。由此可知,该副簧在极限载荷下仍有安全余量,结构不会发生破坏。

4 台架试验验证与分析

按照上述结构设计和铺层设计,通过采用模压工艺制造出了表面无气泡、外观尺寸合格的复合材料副簧样件。该复合材料副簧总成两套的质量为16.5 kg,单套平均重量为8.25 kg,如图13所示。与钢板弹簧质量(16 kg)相比,该副簧总成减重达48%以上,可实现车辆的轻量化。

图13 副簧称重

同时按对该样件按照GB/T 19844—2018《钢板弹簧 技术条件》和企业产品技术要求在试验台架上进行满载刚度试验及垂直载荷下的疲劳试验。试验测试装置如图14所示。进行满载刚度试验时,载荷施加于复合材料副簧中部上方的载荷块上。测试过程中设定最大载荷为10 989 N,加载速率为200 N/s,连续测试3个循环。试验得到副簧弧高的变形量随载荷变化曲线如图15所示。

图14 试验测试装置

图15 刚度试验载荷-变形曲线图

从图15可看出。复合材料副簧的载荷-变形曲线呈线性变化。提取三个循环加载至10 989 N时的刚度值分别为389.6 N/mm、391.4 N/mm、393 N/mm,平均值为391.3 N/mm。理论计算刚度值为400.18 N/mm,与实测值接近,误差仅为2.58%,在合理的工程误差范围内,表明该型复合材料副簧结构设计与铺层设计满足刚度要求。

疲劳试验是对安装于试验台上的副簧施加预加载变形,再以一定振幅进行脉动疲劳试验,试验中每隔1万次检查一次样品,发现裂纹后每隔5 000次检查一次。按照企业的技术要求,进行疲劳试验时,对该型复合材料副簧施加预载荷为10 989 N,加载的最大幅值为36 630 N,疲劳测试频率均为2 Hz。当第一次加载至36 630 N时,副簧表面未产生裂纹或分层现象;实测20万次疲劳试验后,副簧圆弧过渡段靠近两端平直段局部出现裂纹,此时的刚度值衰减4%;疲劳次数达到21.3万次时,裂纹扩展至分层,复合材料副簧失效,试验停止。疲劳试验结果表明,该型复合材料副簧的疲劳寿命高于国标规定的10万次及企业规定的20万次,满足产品性能要求。

图16 疲劳试验产生破坏时测试次数(左)及副簧破坏位置示意图(右)

5 结论

针对设计的某型车用复合材料副簧进行了结构优化设计和铺层优化设计,通过有限元仿真计算得到了其在满载载荷工况下的刚度值和极限载荷下的应力分布,按照设计方案采用模压工艺制造出合格的复合材料副簧样件,对样件的台架试验结果表明该结构设计合理,该复合材料板弹簧的主要性能达到设计要求。形成的结论如下:

(1)将原有的多片式钢质副簧按等刚度设计原则,采用等应力梁设计原理对复合材料副簧进行优化设计。结果表明,优化后的重量仅为原钢质副簧重量的28%左右,实现了副簧的量化。

(2)优化设计后的中部连接和端部连接装置,既起到均布载荷作用又避免了复合材料副簧与钢质主簧或车架的直接接触。该连接方式对复合材料副簧起到保护的同时,延长了副簧的使用寿命。

(3)通过对复合材料副簧结构根据经典层合板理论进行铺层优化设计,并按该铺层方案导入有限元仿真软件。计算结果表明,该设计满足产品的刚度和强度要求,与后续的刚度台架试验和疲劳台架试验结果一致,证明了上述复合材料副簧的结构设计方法与铺层设计方法有效性和可靠性。