基于相关函数的锚杆智能检测方法

2021-08-03袁一民代建云

袁一民,杨 飞*,代建云

(1.武汉大学电气与自动化学院,武汉 430072;2.武汉大学土木建筑工程学院,武汉 430072)

锚杆锚固在工程应用中主要起支护作用,广泛应用于各类土木工程,如边坡、隧道、矿井等。自20世纪80年代起,以声波反射法为基础的无损检测技术开始逐渐取代传统的拉拔试验法,成为了锚杆锚固质量检测的主要手段[1-2]。在工程检测中,锚杆埋入长度和灌浆饱和度被用于评判施工质量的好坏,而饱和度可利用入射信号与反射信号的能量比进行评估[2],所以也须找到锚杆底端的反射波位置(即定位到了锚杆的长度)。目前,锚杆锚固质量检测主要依靠操作人员的经验,受人为因素的影响很大[3]。另外,因环境噪声以及锚固系内部各类缺陷反射波混合叠加的影响,反射波形会发生各种不可预计的变化。这些都是导致锚杆长度和锚固的缺陷位置测量误差大甚至根本无法检测定位的主要原因。

利用Hilbert变换获取反射信号的瞬时相位和瞬时频率图并进行分析,可以判定锚杆的缺陷位置和长度[4-6]。但使用该方法时,反射信号的相位图中会出现多个相变点,需要操作人员具有高水平经验来正确解释数据。小波变换和经验模态分解被用于对反射信号进行分解和去噪,并通过重构的反射信号来估算锚杆长度并检测锚固缺陷位置[7-9]。但其更侧重于反射信号的预处理,有助于信号异常点的提取。雷明等采用自相关分析方法开发了自动提取算法来测量锚杆长度[10],该方法适用于高信噪比的反射信号,但当信噪比较低时测量准确度较低。

现提出一种基于相关函数的锚杆锚固质量无损检测的数据处理方法,该方法利用互相关分析来辅助Hilbert变换进行锚杆长度和缺陷位置的精确测量。同时,综合该方法和信号处理算法集成了一种新的锚杆智能检测模型。

1 锚杆智能检测模型

为从源头上减少信号采集过程对检测结果的干扰,通常会对目标锚杆重复进行多次敲击和采集信号。在取得相当数量的波形数据后,首先对这些信号依次进行快速傅里叶变换(fast Fourier transform,FFT)频谱分析,获取信号主频和带宽信息后进行滤波去噪,然后利用近邻聚类算法,对滤波后的信号进行对比筛选,从中选取最优、最好的一条信号作为原始的输入;接着,分别采用广义互相关算法和Hilbert变换对最优信号进行分析,最终获得锚杆长度和缺陷位置,具体流程如图1所示。

图1 锚杆智能检测模块流程图

1.1 去噪模型

去噪模型主要包括频谱分析和滤波处理(图1左边部分框图),首先通过FFT获取信号频谱,获得其主频fc和滤波带宽wn以用于设计合适的带通滤波器。滤波处理采用有限长单位脉冲响应(finite impulse response,FIR)滤波器,具有严格的线性相位特性。若理想的数字滤波器的频率响应函数为Hd(ejω),则理想的单位脉冲响应[11]为

(1)

式(1)中:n为序列点数;ω为角频率;j为虚数符号。hd(n)是一个无限长序列,无法设计适用于有限声波信号的FIR数字滤波器。因为截断信号会带来截断误差,增加新的频率成分并且改变谱值大小,从而导致频率泄漏[12]。

针对这一问题,可以利用“加权”序列,也就是窗函数w(n)来修正,即

h(n)=hd(n)w(n)

(2)

窗函数的使用不能完全避免频谱的泄漏,但可以有效地减少,因此FIR数字滤波时窗函数的选择尤为重要。在工程上,选择窗函数的三大原则分别为:主瓣窄宽带;旁瓣低幅度,尤其是第一旁瓣;旁瓣幅度下降快速率[13]。通常上述几点难以同时满足,需要根据不同类型的信号选择不同的窗函数。考虑到锚杆反射信号随时间增长呈指数衰减的特点,文中去噪模型采用Gaussian窗函数,可有效提高信号的信噪比[14]。

1.2 锚杆信息提取模型

1.2.1 相关函数

若x(n)、y(n)是两个能量有限的连续信号,并假设两者呈因果关系,则有

(3)

在数字信号处理中,x(n)与y(n)的互相关函数定义为

(4)

x(n)的自相关函数定义为

(5)

1.2.2 信号筛选模型

声波反射法采集的若干信号在经过FIR加窗滤波后,需要进行逐一对比,挑选出一条最具代表性的信号。首先采用式(4),逐一计算n条信号两两之间的相关系数,可得n×n相关性矩阵R为

(6)

判断矩阵R中是否存在元素rij>K,其中K为经验阈值。若不存在,则表明此次采集到的所有信号无法用于后续分析;若存在,则使用近邻聚类算法[16]将这些信号看作没有类别标签的样本集{X1,X2,…,Xn},若这些样本可分为k类,其聚类中心依次为{Z1,Z2,…,Zk},筛选最优信号的具体步骤如下:

Step1将样本X1作为第一个类的中心,即Z1=X1。

Step2对剩下的样本计算dist(Xi,Z1),若小于相关系数阈值T,则Xi作为新的一类的中心Z2;否则,将Xi分配至第一个类,并将第一类的中心Z1更新为该类所有样本的平均值。

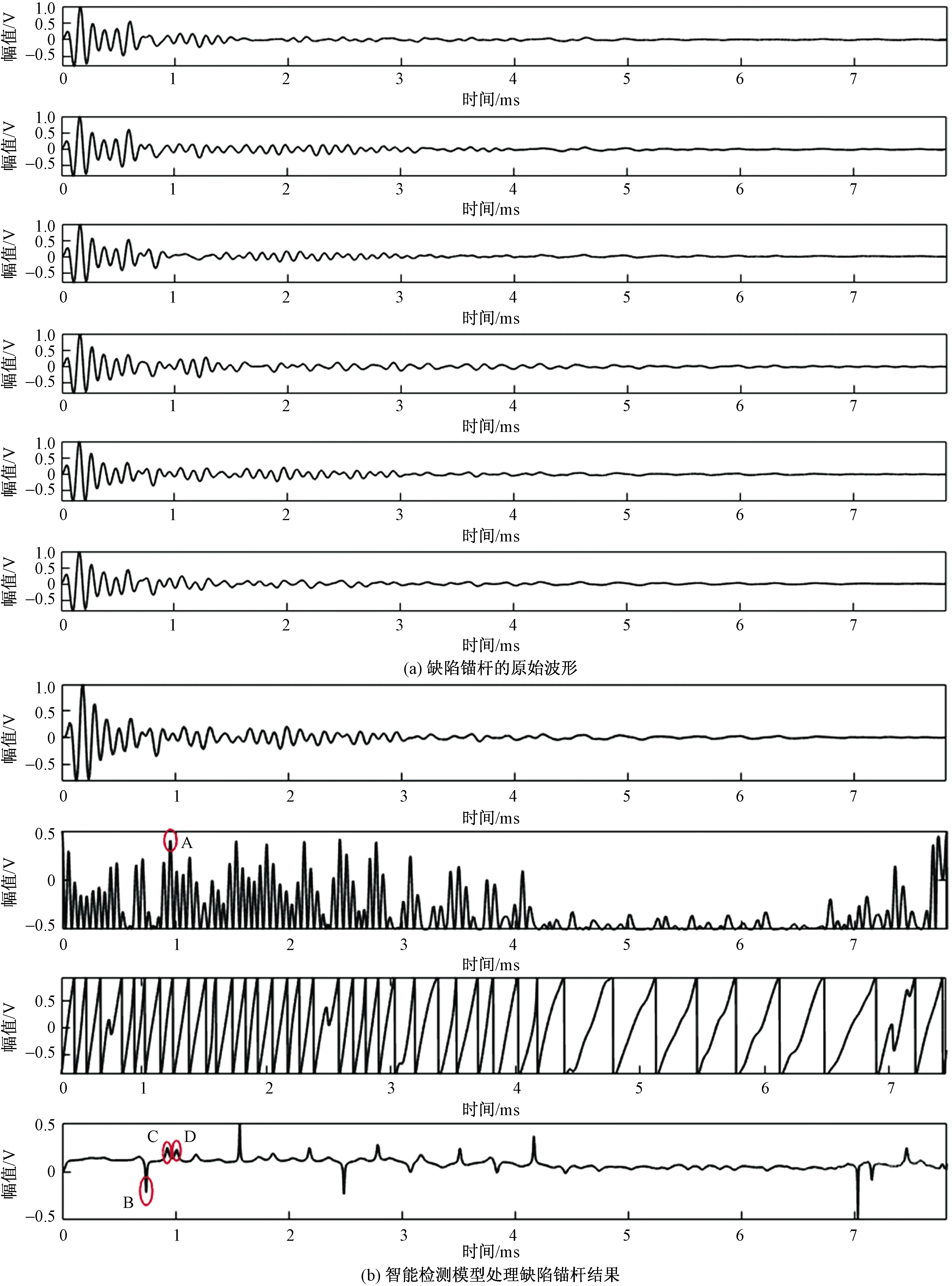

Step3将剩余的样本分别计算dist(Xi,Z1)、dist(Xi,Z2),若dist(Xi,Z1) Step4按照上述步骤重复下去,直至将n个样本分类完毕。 Step5分类完毕后获得k个聚类中心,通过对比各聚类中心误差平方和(SSE)得到最优类。已知误差平方和公式为 (7) 式(7)中:k为类的个数;Zi是第i个类的聚类中心,dist(x,Zi)是指样本x和Zi的相似度[17]。 Step6此时已知最优类的聚类中心Z以及包含的样本{Y1,Y2,Y3,…},计算dist(Z,Yi)并进行排序,获得最优信号。 1.2.3 相关匹配模型 利用声波反射法进行锚杆锚固质量检测时,由于反射信号与入射信号间存在相似性,并且是周期性的。因此,可以通过分析反射信号与入射信号间的相关性,自动判别出杆底反射信号初始时刻的区间范围。这里采用广义互相关时差估计算法,利用加权函数来增强信号有效成分,进而提高时差估计精度,其原理如图2所示。若x(t)、y(t)是两个能量有限的连续信号,并假设两者是因果的,则广义互相关函数表示为 图2 广义互相关原理图 (8) 式(8)中:ψxy(ω)为广义加权函数;Gxy(ω)为信号x(t)与y(t)的互功率谱[18]。 首先从反射信号x(t)的首波起跳点处向后取2个周期的信号段作为入射信号y(t),然后通过式(8)获取到反射信号与入射信号的相关性信息后,搜索第二峰值点Tc,该点即为锚杆底端信号反射时刻范围搜索中心。接着,再利用Hilbert变换提取信号瞬时频率信息,在以Tc为中心,Td为半径的时刻范围内搜索距离Tc最近的突变点,可快速精确定位锚杆底端位置并计算出锚杆长度。同时,通过信号瞬时频率信息也可定位并计算灌浆段的缺陷位置和长度信息。若在反射时刻范围内未搜索到信号突变点,则将Tc作为锚杆底端信号反射时刻。 1.2.4 锚杆长度和锚固缺陷位置 假设信号在tx时刻发生突变,则被测锚杆的缺陷位置或长度l满足表达式 (9) 式(9)中:l1为锚杆外露部分长度,可在检测前测量;l2为锚杆埋入部分长度;tx为入射声波突变点对应的时刻;t0为入射声波首波对应的时刻;t1为声波从杆头传播至孔口所用时间;C为声波在锚固杆系上的传播速度[7]。 为验证本文提出的智能检测模型的有效性,利用该模型对5根注浆模拟杆进行测试,图3所示为实验数据采集现场。刚灌注了混凝土沙浆的模拟杆实物模型如图4所示,其杆体采用直径20 mm的钢筋,密实段为混凝土浇筑;空浆处为杆体外裹泡沫,并用胶带封缠;外壳由长度2 m,内径0.2 m的PVC管包裹。实验使用自主研发的声波检测仪,配置磁致伸缩振源进行反射信号采集,采样周期为2 μs,采样长度为4 096点。在本实验中:ωn=2 kHz,K=0.88,T=0.93,Td=100 μs。 图3 模拟锚杆实验 图4 注浆后的模拟锚杆 图5、图6分别是对无缺陷锚杆和有缺陷锚杆采集的信号波形及利用智能检测模型进行处理的波形示意图,表1是采用智能检测模型和常规的瞬时相位模型对模拟杆#1、#2、#3、#4、#5的反射信号进行处理的结果对比。其中图5(a)和6(a)是对无缺陷锚杆和有缺陷锚杆采集的6条原始波形;图5(b)和图6(b)分别是利用智能检测模型对无缺陷锚杆和有缺陷锚杆最优反射信号进行处理的结果,每组示意图对应的四条波形从上到下依次是:从数字滤波后的6条信号中筛选出的最优信号、最优信号的广义互相关信息、最优信号的瞬时相位图、最优信号的瞬时频率图。通过以上实验,对智能检测模型的有效性进行分析: 图5 无缺陷锚杆的信号处理与分析 图6 缺陷锚杆的信号处理与分析 (1)观测6条原始波形可知:采样过程中,6次采集的波形都是有所不同的,如图5(a)中有一条波形是明显异于其他五条波形的。说明了在采样过程中采集相当数量的信号并从中筛选出最优信号进行后续分析的必要性。另外,每条原始波形都不同程度地含有较强的噪声干扰,由此可见,对采样波形进行去噪是必不可少的。 (2)首先使用去噪模型对图5(a)所示的6条原始波形进行滤波消噪,然后使用信号筛选模型从滤波后的6条信号波形中筛选出最优信号为第四条波形,也即图5(b)第一条波形;最后,使用相关匹配模型对最优信号进行分析和特征提取。从图5(b)第二个波形可知,广义互相关处理后的波形的第二波峰时刻为A点对应时刻TA=0.618 ms,然后再以该点为中心,在图5(b)第三、四个波形上查找突变点,可发现其附近有3个突变点B、C、D,对应时刻分别为TB=0.424 ms、TC=0.652 ms和TD=0.962 ms,TC时刻距离TA最近且在搜索范围内,故利用式(9),取杆系波速C=4 700 m/s可计算出锚杆长度为1.54 m。已知该无缺陷模拟锚杆外露部分长0.1 m,全长1.5 m,故锚杆长度检测误差为2.67%。 (3)利用去噪模型和信号筛选模型从图6(a)中获得最优信号为第5条波形,再使用相关匹配模型对其进行分析和特征提取。从图6(b)第二个波形可知,广义互相关处理后的波形的第二波峰时刻为A点对应时刻TA=0.946 ms,然后再以该点为中心,在图6(b)第三、四波形上查找突变点,可发现其附近有3个突变点B、C、D,对应时刻分别为TB=0.702 ms、TC=0.900 ms和TD=1.012 ms,TC时刻距离TA最近且在搜索范围内,利用式(9),取杆系波速C=4 700 m/s可计算出锚杆长度为2.123 m,缺陷B对应长度为1.658 m。已知该缺陷模拟锚杆外露部分长0.1 m,全长2.1 m,缺陷位置为1.59 m,故锚杆长度检测误差为1.10%,缺陷检测误差为3.24%。 (4)使用智能检测模型和常规检测模型对采样数据进行处理,其中常规检测模型是利用Hilbert变换获取信号的瞬时相位图来判定突变点位置[4-6]。通过表1中的数据对比可知,常规检测模型在锚杆长度未知的情况下,对锚杆长度的检测误差不稳定且较高,而本文中提出的智能检测模型的检测结果误差稳定且较低。 表1 智能检测模型和常规模型处理结果对比 对于长度未知锚杆在质量检测中存在的检测误差大的问题,提出了一种基于相关函数的锚杆智能检测方法,经过实际的工程检测验证,得到以下结论。 (1)对目标锚杆采集相当数量的反射信号,充分利用FFT、FIR、近邻聚类、广义互相关以及Hilbert变换这些信号处理算法,可从源头上保证了数据采样对分析结果的最低干扰,实现了在杆长未知的情况下,对锚杆底端反射位置和缺陷异常点的精确定位,从而实现对锚杆长度和灌浆饱和度这两大施工评判标准的精准测量。 (2)实验结果表明,采用智能检测模型明显优于常规的瞬时相位、瞬时频率检测模型,具有更好的缺陷检出稳定性和更低的定位误差率。 (3)将该智能模型算法集成到锚杆分析软件中,可自动得出评判结果,整个测量过程可无需人工干预,不仅可以节约人力,还可有效地避免人为主观因素的影响,实现检测过程的智能化。

2 实验分析

3 结论