滚抛磨块物理性能及其对7075 铝合金滚磨光整加工的影响

2021-08-03王嘉明石慧婷高志森李秀红李文辉

王嘉明,石慧婷,高志森,李秀红,李文辉

(1.太原理工大学 机械与运载工程学院,太原 030024;2.精密加工山西省重点实验室,太原 030024;3.太原理工大学 航空航天学院,太原 030600)

7075 铝合金是Al-Zn-Mg-Cu 系合金的代表之一,具有质量轻、强度高、耐腐蚀、耐低温等优异特性,作为结构件应用于航空发动机、工业机器人、车船用变速箱等高端装备[1-4],也广泛应用于碳纤维生产设备中的沟槽辊、不锈钢紧固件、自行车配件等[5-7]。提高7075 铝合金零件的表面光亮度和粗糙度,可改善其装饰性和耐磨性,并提高其抗疲劳强度和使用寿命。因此,工业中常对7075 铝合金零件进行表面光整加工。

滚磨光整加工是滚抛磨块和液体介质以一定的作用力和相对速度对工件表面进行碰撞、滚压、滑擦和刻划的微量磨削,以改变工件表面的几何特征,并综合改善工件表面完整性的一种工艺[8-10]。滚磨光整加工作为一种表面处理方法,其加工介质(滚抛磨块)会影响加工的最终效果。M. A. Tamarkin 等[11]研究了钢丸光整加工后试件的表面质量,发现表面质量在指定的工艺范围内,证明了钢丸光整加工的可行性。Charlotte Subero-Couroyer 等[12]通过冲击试验分析了氧化铝磨块的颗粒强度和破坏机理,探究了填料、孔隙率和干燥程序等工艺参数对颗粒强度的影响。闫国进等[13]研究了烧熔陶瓷结合剂刚玉磨具的显微结构,分析了磨具中的杂质特征和磨料与结合剂之间的反应特点。杨乾华等[14]通过磨抛性能试验,得出磨块的磨料粒度与磨块的自磨耗率、加工后工件表面粗糙度呈正相关,与抛磨效率呈负相关的结论。大部分学者仅研究了滚抛磨块的制备工艺和加工参数,很少分析磨块的物理性能(颗粒强度、表面特征、磨耗等)对试件表面质量的影响,难以解释不同磨块加工极限、加工效率、加工后试件表面形貌不同的原因。

铝合金材料相比其他金属材料,化学性质较活泼,硬度低,在较高摩擦温度和接触应力条件下,摩擦系数较高[15],故铝合金材料的光整加工常使用烧熔和烧结工艺制备的滚抛磨块。Li Xiuhong 等[8]制备了一种高强度、低弹性模量、变形适应性好的聚氨酯磨块,并用于铝合金轮毂的光整加工,有效提高了轮毂的表面质量。赵旭东等[16]研究了聚氨酯基材的棕刚玉滚抛磨块制备工艺,以及磨块成分对铝合金样块加工效果的影响,得出滚抛磨块对试件的切削力和磨块自磨耗率随棕刚玉含量的提高而增大的结论。申欢等[17]通过滚磨光整加工6061 铝合金试件,发现在滚抛磨块和液体介质的耦合作用下,铝合金试件的表面粗糙度、表面光亮度、耐腐蚀性能提高。石慧婷等[18]从化学反应角度,研究了白陶瓷滚抛磨块加工7075 铝合金试件表面的作用机理。

滚抛磨块作为滚磨光整加工中的重要介质,对试件的加工效果影响极大。本文以直径为4 mm 的白陶瓷、氧化铝、棕刚玉3 种滚抛磨块作为研究对象,通过分析7075 铝合金试件在滚磨光整加工后的表面质量,从滚抛磨块物理性能的角度分析结果出现差异的原因,从微观角度分析影响试件表面光亮度和材料去除量的主要因素,为进一步研究滚抛磨块对滚磨光整加工的作用机理提供实验数据支撑。

1 实验

1.1 滚磨光整加工实验设备

采用BJL-LL05 立式离心滚磨光整设备对7075铝合金进行滚磨光整加工实验,加工设备如图1 所示。加工设备中放置4 个滚筒,滚筒既绕固定轴公转,又绕自身轴逆向自转,形成行星运动[19]。加工过程中,滚筒内装有试件、滚抛磨块、磨液和水,当滚筒转动时,试件和磨块产生碰撞和划擦,加工试件表面的波峰波谷,去除试件表面材料,实现对试件表面的光整加工。设备参数见表1。

图1 立式离心式滚磨光整加工设备Fig.1 Vertical centrifugal barrel finishing equipment

表1 BJL-LL05 实验设备主要参数Tab.1 Main parameters of BJL-LL05 experimental device

1.2 滚抛磨块及其物理性能

实验过程中,滚抛磨块的直径为4 mm,装入量为700 mL,材质为氧化铝、白陶瓷、棕刚玉。另加入20 mL HYA+380 mL 去离子水配制的总体积为400 mL的液体介质。

1.2.1 颗粒强度

采用DL4 型智能颗粒强度测定仪,对3 种材质滚抛磨块进行颗粒强度测试,测试结果见表2。颗粒强度采用单颗试样径向抗压强度表征,见式(1)。

表2 不同材质滚抛磨块的颗粒强度Tab.2 The particle strength of granular medias of different materials

式中:Pi为单颗试样径向抗压强度,N/cm;Fi为单颗试样抗压破碎力,N;Li为样品直径,cm。从测试结果可以看出,棕刚玉滚抛磨块的破碎强度最小,白陶瓷次之,氧化铝最大。

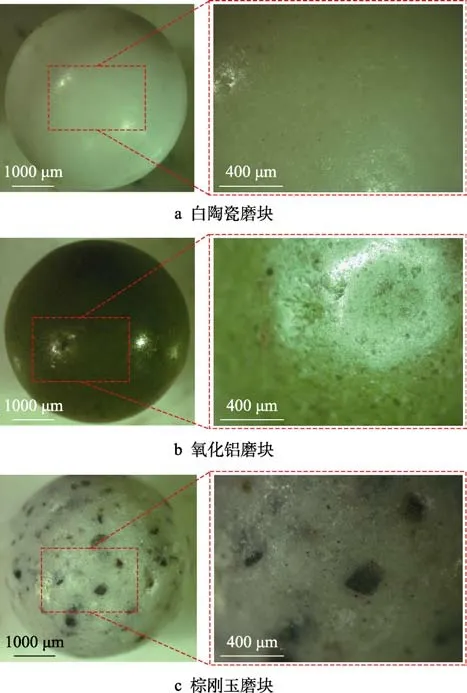

1.2.2 表面形貌

超景深光学显微镜下3 种滚抛磨块的表面特征如图2 所示。图2a 为白陶瓷磨块超景深显微结构图,可以看出,白陶瓷磨块表面规整、光滑,不存在圆周缺陷,磨料致密,且分布均匀,存在零星凹坑和气孔,这是由烧结工艺造成的,不影响其整体的圆度和表面均匀性。图2b 为氧化铝磨块超景深显微结构图。相比较白陶瓷来说,氧化铝磨块表面分布着较多的凹坑和气孔,且分布着颜色深浅不一的磨料,磨块表面磨料均匀性差。图2c 为棕刚玉磨块超景深显微结构图。磨块表面分布大量的凹坑和气孔,磨料大小不一,颜色深浅不一。棕刚玉较大的磨料和粘接剂之间的结合力不大,不能形成致密的磨块表面,凹坑和磨料分布不均,易造成磨块磨损。

图2 超景深显微镜下3 种滚抛磨块的表面形貌Fig.2 Observation of the surface morphology of three kinds of granular blocks with a super depth of field microscope: a)white ceramic grinding block; b) alumina grinding block; c)brown corundum grinding block

1.2.3 磨耗率

不同材质滚抛磨块自磨50 min 的磨耗率情况如图3 所示。滚抛磨块磨耗率的计算公式见式(2)。

图3 不同材质磨块的自磨耗率Fig.3 Self-abrasive wear rate of different material granular blocks

式中:η为磨耗率;m0、m1分别为抛磨前后滚抛磨块的质量,g。

可以看出,白陶瓷磨块磨粒和结合剂之间的结合力强,磨粒基本不脱落,磨耗率仅为0.188%,磨块寿命长。氧化铝磨块的颗粒强度最大,但表面有较多凹坑等缺陷,在自磨过程中会出现应力集中,增加磨耗,其磨耗率高于白陶瓷磨块,为0.395%。棕刚玉磨块由于较大的孔隙率和大小不均的磨料,在自磨过程中,会出现应力集中,导致磨块局部破坏,磨耗率最大,为 1.761%,使用寿命降低;同时孔隙多,导热系数差,温升高,容易产生热应力,造成磨块表层颗粒脱落,露出新的颗粒,自锐性和加工效率提高。

1.3 试件材料

实验试件为7075 铝合金,成分见表3。加工试件尺寸为20 mm×20 mm×5 mm,由线切割切制而成。实验前,用砂纸将试件表面打磨至表面粗糙度Ra为(1.200±0.05) μm。

表3 7075 铝合金的元素成分Tab.3 Element composition of 7075 aluminum alloy wt%

1.4 测试

采用M2 粗糙度仪测试滚磨光整加工后试件的表面粗糙度Ra。该设备的轮廓分辨率为12 nm,测量精度≤±5%。在HSR-2M 往复式摩擦磨损实验仪上进行摩擦磨损实验,采用湿式条件,载荷为1 N,行程为5 mm,速度为600 r/min,实验时间为10 min。计算机将摩擦力矩在线换算为摩擦系数,经位移传感器测量出磨损深度,并计算出磨损量,用以表征不同材质滚抛磨块对7075 铝合金试件的摩擦磨损性能。采用TANSCAN VAGA3 型扫描电子显微镜(SEM)表征经3 种滚抛磨块滚磨光整加工和摩擦磨损实验后试件的表面形貌。采用OXFORD 能谱仪(EDS)分析试件表面加工前后的元素变化情况。

2 结果与讨论

2.1 滚抛磨块对铝合金试件摩擦磨损行为的影响

2.1.1 摩擦系数和磨损量

不同磨块作用下,摩擦系数的变化情况如图4 所示,磨痕尺寸、磨损量和平均摩擦系数情况见表4。棕刚玉磨块由于其颗粒强度较低,结合力小的表层颗粒容易脱落,新露出的颗粒在软表面滑动时,造成试件表面塑性变形,增加了磨块和试件表面的接触面积,摩擦系数较大,为0.180,试件表面磨损量增加[20]。白陶瓷磨块表面致密,在对磨过程中,磨液润滑作用明显,磨块和试件表面切削力降低,摩擦系数较小,为0.146,降低了试件表面磨损量。氧化铝磨块虽然颗粒强度较大,但表面凹坑较多,在对磨过程中,凹坑会残留磨屑,形成第三体磨粒,增加对磨切削力,摩擦系数变大,磨块对试件表面的磨损量较大,为0.023 mm3。

图4 不同磨块作用下摩擦系数的变化情况Fig.4 Variation of friction coefficient under the action of different granular blocks

表4 不同磨块作用下的磨痕尺寸、磨损量和平均摩擦系数Tab.4 Wear scar size, wear amount and average friction coefficient of different granular medias

2.1.2 磨痕形貌分析

不同材质摩擦副下的磨痕形貌和表面元素情况如图5 所示。从图5a—c 可以看出,在磨痕表面均存在着大量的微切削痕迹,划痕两侧存在材料堆积,并残留较多颗粒状磨屑,呈现典型的磨粒磨损特征[21]。图5a 为氧化铝对磨磨痕,磨痕内部分布着多条细而长的犁沟,内部散落极少的颗粒状磨屑,磨痕表面为浅黑色,主要为基体元素。图5b 为白陶瓷对磨磨痕,磨痕表面为银白色,磨痕内部分布极少颗粒状磨屑和剥落坑。通过测试点2 得出,磨痕表面主要为基体元素。图5c 为棕刚玉对磨磨痕,磨痕表面分布着大量的颗粒状磨屑,划痕沟槽长而深,磨痕表面发暗发灰,氧化现象严重。通过测试点3 得出C 元素含量提升,主要是由于磨块脱落的第二相颗粒参与摩擦磨损,并粘附在磨痕表面。磨痕中亮线区域Al 元素含量下降,C、O 元素含量上升,导致局部合金成分差异,产生亮线缺陷[22]。

图5 不同材质摩擦副下的磨痕形貌和表面元素Fig.5 Wear scar morphology and surface elements under different material friction pairs: a) effect of alumina on wear scar; b)effect of white ceramics on wear marks; c) effect of brown corundum on abrasion marks; d) test point 1; e) test point 2; f) test point 3

滚抛磨块对试件表面进行微量划擦,去除波峰波谷,主要为磨粒磨损形式。滚抛磨块的表面特征和磨粒磨损的磨损量有关,且不同材质滚抛磨块所产生的磨痕形状也不相同。磨损过程中,磨块磨屑的去向有2 种:一种是被液体介质冲刷到溶液中,造成磨损量;另一种则残留在摩擦副中,作为第三体磨粒参与摩擦磨损,如图5a、b、c 观察到的颗粒状碎屑。残留的第三体磨屑在摩擦力的作用下,对试件磨痕表面进行划擦和耕犁作用,试件表面易形成浅而长的划痕,增加磨粒对磨痕表面的去除量,增大接触面积,如图5c 所示。由于其接触表面应力低,属于低应力二体磨粒磨损[23]。另一方面,磨块和磨痕表面的摩擦热会导致材料软化,产生较大塑性变形,增大了接触面积,提高了磨损量,在剪切力的作用下,引起摩擦系数的突然增大。

2.2 滚抛磨块对铝合金光整加工效果的影响

2.2.1 表面粗糙度Ra和材料去除量

不同材质滚抛磨块对表面粗糙度Ra和表面粗糙度下降率ΔRa的影响曲线如图6a 所示。ΔRa的计算公式见式(3),其中,Ra1、Ra2分别为光整加工前后试件的表面粗糙度。

前10 min,棕刚玉磨块的加工效率最快,Ra从1.153 μm 下降至0.452 μm,下降率为65%左右;氧化铝和白陶瓷磨块加工速率基本一致,Ra下降至0.585 μm,下降率为50%左右。10~30 min,棕刚玉和白陶瓷磨块仍具备较强的加工能力,粗糙度值分别下降至0.334、0.381 μm;氧化铝磨块加工效率缓慢,Ra基本不变。40~50 min,3 个试件表面粗糙度出现了不同程度的波动。相比较其他2 种磨块来说,加工初始Ra为1.200 μm 的铝合金试件,棕刚玉磨块具备较高的加工效率和较低的加工极限,在去除材料上更具有优势,说明较低颗粒强度的磨块在加工此粗糙度试件时作用明显。

不同材质滚抛磨块对试件材料去除量的影响曲线如图6b 所示。从图6b 可以看出,滚抛磨块的加工能力越强,试件的材料去除量越大,相同时间内去除量增加越快。由于棕刚玉磨块较强的加工能力,在0~50 min 内,试件的材料去除量最大,且一直在增加。而白陶瓷和氧化铝磨块加工试件的材料去除量依次经过快速滚磨阶段、均匀滚磨阶段、光饰滚磨阶段,呈现先快后慢的规律[24]。

图6 不同材质磨块作用下试件表面粗糙度和材料去除量的变化情况Fig.6 (a) Changes of the roughness value and (b) material removal of the specimen under the action of different material granular blocks

棕刚玉磨块由于其较大的孔隙率及大小不均的磨料,导致较低的颗粒强度,提高了加工效率,在0~10 min 内Ra下降斜率明显大于其他2 种磨块。较低的颗粒强度导致磨块表面不断磨损,粘结力较弱的磨粒被剥落,新的颗粒不断出现,并加工试件表面的凹坑、凸峰,增加了试件的材料去除量,表面粗糙度值下降快[25]。白陶瓷和氧化铝磨块中磨粒和磨块母体之间的结合力较大,自锐性差,颗粒强度大,加工过程中,磨块对试件波峰波谷的去除能力有限,所获得的加工极限较高。

2.2.2 表面光亮度

不同材质磨块加工铝合金试件后,试件表面光亮度情况如图7 所示。图7a 为氧化铝磨块加工后试件表面的光亮度,试件表面反射出来的字母边缘较模糊,试件表面发暗,光亮度适中。图7b 为白陶瓷磨块加工后试件表面的光亮度,加工后,试件金属光泽提高,反射出的字母清晰,且颜色深,具有良好的镜面效果,相比较其他2 种磨块来说,光亮度最好。图7c 为棕刚玉磨块加工后试件表面的光亮度,试件表面反射出来的字母很模糊,没有清晰的界限,整个表面发暗发灰,光亮度很差。

图7 不同材质磨块加工后试件表面光亮度情况Fig.7 The surface brightness of the test piece after processing of granular medias of different materials: a) alumina grinding block; b) white ceramic grinding block; c) brown corundum grinding block

滚磨光整加工过程中,磨液的主要作用之一是清洗。磨液中的活性剂可吸附各种磨屑,减缓磨屑的扩散,使掉落的磨料颗粒沉降下来,起到对试件表面清洗的效果。但在不同材质磨块加工条件下,磨液对试件表面的清洗效果是有限的。棕刚玉磨块加工过程中,粉尘脱落的现象较严重,脱落的微小颗粒混杂在磨液中,并粘附在试件表面,导致试件表面呈现出棕刚玉磨块本身的灰度,远远降低了磨液的清洗效果。同时,棕刚玉磨块较高的机械作用和液体介质的氧化作用,造成试件表面缺陷,使得试件表面不光亮。氧化铝和白陶瓷磨块的颗粒强度高,在滚磨过程中,颗粒基本上不会脱落或者很少脱落,对试件表面的光亮度影响较小。在液体介质的清洗作用下,试件表面杂质被去除,露出金属本身的光泽,表面光亮度提高。

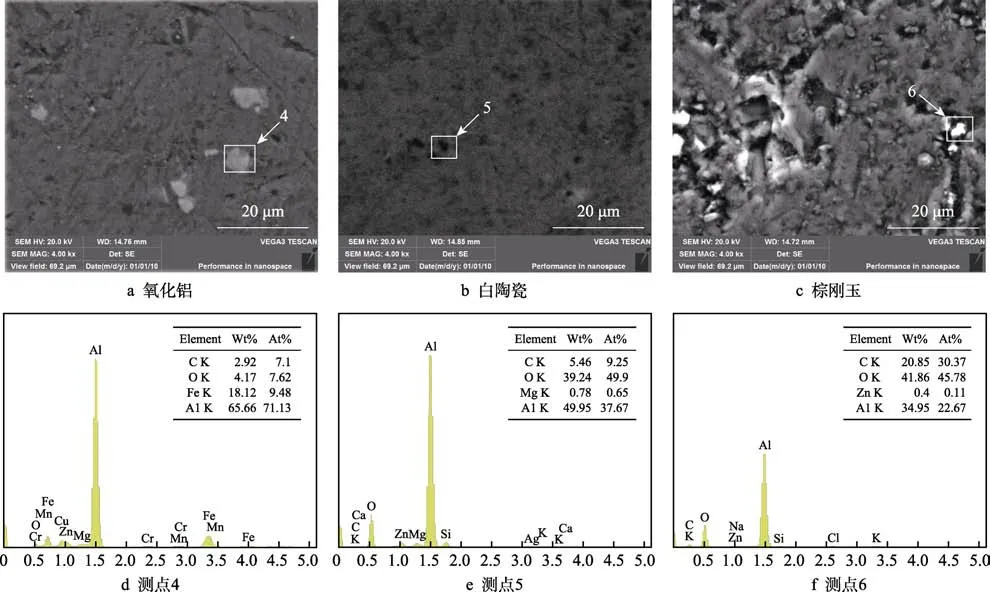

2.2.3 表面形貌和元素变化

不同材质磨块加工后,试件微观形貌及元素变化情况如图8 所示。图8a 为氧化铝磨块加工后试件表面的微观形貌。加工后,试件表面平整,存在部分沟痕和大小不一的白斑。通过对白斑(测点4)的元素测试,发现Fe 元素质量分数上升到18.12%,出现了Fe 元素的堆积。这是由于滚磨光整加工使得7075 铝合金基体的亚表层材料发生塑性变形,晶粒细化,晶粒在被拉长的同时,晶间夹杂物和第二相也被拉长或者拉碎,晶界边缘析出Fe 相,在摩擦力的循环作用下,聚集于试件表面,形成白斑[26-27]。试件表面的沟痕和白斑是该试件表面光亮度不如白陶瓷加工试件好的原因。

图8b 为白陶瓷加工后试件表面的微观形貌。加工后,试件表面平整,沟痕少,只有少量的黑色点坑。通过测试点5 的元素,Al、O 元素的质量分数分别为49.95%、39.24%,说明黑色点坑主要为金属氧化物富集,认为试件表面光亮度与表面氧化物的多少有关。

图8c 为棕刚玉加工后试件表面的微观形貌。加工后,试件表面分布着大量的凹坑和颗粒。通过对颗粒(测点6)进行元素测试,其C、O 元素质量分数分别达到了20.85%和41.86%,表明棕刚玉磨块在进行滚磨光整加工时,使得磨屑和磨块第二相磨粒嵌套在凹坑内,并发生了氧化反应,较多的凹坑、碳化物和金属氧化物造成加工后试件表面光亮度很差。

图8 不同材质磨块加工后试件微观形貌及元素变化情况Fig.8 The microscopic morphology and element changes of the specimens after processing of granular blocks: a) alumina; b)white ceramic; c) brown corundum; d) test point 4; e) test point 5; f) test point 6

经摩擦磨损试验后,测试点1、2 的元素含量(图5d、e)和基体元素基本一致,但棕刚玉摩擦磨损过后,磨痕内部有很多磨屑颗粒和长而窄的沟痕。测点3 的结果(图5f)表明,C、O 元素含量均有提升,C 的质量分数达到了18.75%,说明C、O 元素提升是由于磨屑粘附造成的,进而导致试件表面光亮度较差。

3 结论

本文基于3 种不同材质(棕刚玉、白陶瓷、氧化铝)的滚抛磨块,探究了颗粒强度、磨耗率、表面形貌3 种物理性能对7075 铝合金滚磨光整加工效果的影响。主要得出如下结论:

1)白陶瓷磨块表面规整,磨料致密,且分布均匀,颗粒强度为3504.3 N/cm,磨耗率仅为0.188%;氧化铝磨块中磨料和结合剂结合紧密,颗粒强度为4677.0 N/cm,磨块表面分布着较多的凹坑和气孔,易产生应力集中,磨耗率为0.395%;棕刚玉磨块表面分布着大小不均的磨料,颗粒强度仅为1197.1 N/cm,磨料和结合剂之间结合力较弱,磨耗率最大,为1.761%。

2)加工初始表面较粗糙的铝合金试件,白陶瓷磨块加工效率及加工极限适中,加工后试件表面无缺陷,表面光亮度最好;棕刚玉磨块加工效率高,且极限粗糙度值低;白陶瓷磨块的颗粒强度较大,磨耗率小,提高了液体介质的清洗和冷却作用,试件表面光亮度好。

3)白陶瓷磨块加工后,试件表面主要为基体元素和部分氧化物,露出了金属光泽,提高了镜面效果;氧化铝磨块在加工过程中,试件亚表层材料发生塑性变形,晶间夹杂物和第二相被拉长或者拉碎,晶界边缘析出Fe 相,形成白斑,降低了试件表面光亮度;棕刚玉磨块加工后,试件表面凹坑缺陷严重,第二相杂质颗粒粘附在凹坑内并发生氧化作用,降低了试件表面光亮度。