磁悬浮双转子系统的定点碰摩特性

2021-08-02王东雄王念先陈奎生

王东雄 王念先 陈奎生

1.武汉科技大学机械自动化学院,武汉,4300812.湖北汽车工业学院汽车工程学院,十堰,442002

0 引言

主动磁悬浮轴承(active magnetic bearing, AMB)是一种通过可控电磁力实现转子稳定悬浮的新型轴承,具有无接触、高转速、高可靠性和支承特性主动可控等优点[1],近年来在高速旋转机械中的应用受到高度关注。为获取高效率和高推重比,燃气轮机、涡轮机和航空发动机等旋转机械普遍将双转子结构作为其核心转子部件。将双转子系统中的机械轴承替换为AMB将形成一个磁悬浮双转子系统,可显著降低系统复杂度、减小质量、优化结构,获得更高的可靠性和可维护性,大幅提高双转子系统的整体性能[2]。

随着现代旋转机械对高推重比和高功率密度的持续追求,转静部件之间的预留间隙更小、碰摩故障更易发生。碰摩是由不平衡、不对中、支座松动、油膜涡动和裂纹等故障引发的二次故障,轻者造成结构振动加剧、密封磨损、噪声增大,影响机械使用寿命,重者将酿成惨烈事故[3]。为保证旋转系统的稳定运行,需要研究磁悬浮双转子系统的碰摩特性。此外,为更合理地设计控制系统以发挥AMB支承特性主动可控的优势,深入了解磁悬浮双转子系统碰摩故障下的振动特性至关重要。

根据接触区域,碰摩可分为定点碰摩[4]、偏摩[5]和全周碰摩[6]。国内外学者从理论[7-8]、仿真[9-10]和试验[11-12]等方面对单转子系统在不同碰摩形式下的动态特性进行了深入研究。不同于单转子系统,中介轴承的引入成为双转子系统的交叉激励源,使得内外转子之间的振动耦合加剧,导致双转子系统的动态特性更为复杂。考虑到接触过程中圆盘和固定限位器端部表面敷涂层的软化特性,YANG等[13-14]基于描述法向冲击力的Lankarani-Nikravesh模型和表征摩擦特性的库仑模型,建立了定点碰摩故障下的双转子系统动力学模型,分析了转速比、初始间隙和限位器曲率半径等参数对定点碰摩响应的影响,并在系统响应中观察到内外转子转频的组合频率分量。可以看出,机械轴承支承的双转子系统的碰摩响应非常复杂,且明显受轴承支承特性的影响,而磁悬浮双转子系统中AMB的支承特性不仅与轴承的结构参数有关,还与反馈控制系统及转子的振动状态等有关。转子的动态响应通过机械系统和控制系统影响轴承的支承特性,使系统的碰摩响应发生变化,这种耦合效应将导致系统的动力学响应更加复杂。考虑到AMB的保护轴承与内转子之间的接触效应,EBRAHIMI等[15-16]基于拉格朗日方程建立了PD控制下磁悬浮双转子系统的十自由度动力学模型,分析了转速比、重力、内转子刚度和中介轴承刚度等参数对系统非线性动力学行为的影响。该动力学模型较为简单,主要聚焦于系统的非线性动力学行为,未考虑双转子系统与机匣之间可能发生的碰摩故障。关于磁悬浮双转子系统碰摩故障下振动特性的详细研究报道很少,而这对旋转机械的稳定运行和故障诊断具有实际意义。

旋转机械部件表面通常敷有各种涂层以延长使用寿命[17]。对于具有较软涂层的转静碰摩,冲击刚度并非由转静件的结构刚度决定,而是取决于涂层的局部接触刚度(与涂层的材料性能和接触区域的半径有关)[18]。在这种情况下,Lankarani-Nikravesh模型[19]比分段线性模型[20]更适合描述涂层较软的转静碰摩作用,已有学者进行了相关研究[13-14,21]。考虑到转静件表面涂层的软化特性,笔者应用Lankarani-Nikravesh模型和库仑模型分别对接触过程中的法向冲击力和摩擦特性进行描述,将PID控制下AMB支承特性等效为刚度阻尼模型,结合有限元法建立磁悬浮双转子系统定点碰摩故障下的动力学模型,并采用Newmark-β法求解,与文献中试验结果的对比验证了动力学模型的有效性。最后,对定点碰摩故障下磁悬浮双转子系统的振动特性及接触过程进行分析。

1 动力学模型

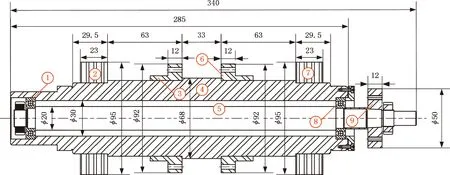

如图1所示,磁悬浮双转子系统的内外转子通过2个中介轴承连接,外转子通过2个AMB实现悬浮支承。加载圆盘模拟实际双转子结构中的压气机盘或涡轮盘。外转子左端和内转子右端分别通过弹性膜片联轴器连接2台高速电机。根据实际需要,可调节2台高速电机的旋转方向,实现内外转子的同向旋转和反向旋转。本文研究同向旋转磁悬浮双转子系统的定点碰摩特性,为便于分析,对系统动力学建模过程做如下假设:①仅考虑径向振动,忽略扭振及轴向振动的影响;②中介轴承简化为线弹性支承;③AMB转子热套在外转子转轴上,将其与转轴视为一个整体进行建模;④碰摩发生在圆盘3与固定限位器之间,且圆盘3和限位器敷有涂层,涂层的局部接触刚度远小于圆盘3和限位器的结构刚度;⑤碰摩时,忽略热效应和摩擦力矩的影响;⑥系统不平衡量位于圆盘1和圆盘3上。

1.中介轴承 2.AMB转子 3.圆盘2 4.外转子 5.内转子 6.圆盘3 7.AMB转子 8.中介轴承 9.圆盘1图1 磁悬浮双转子系统结构图Fig.1 Structure diagram of magnetic suspended dual-rotor system

1.1 AMB支承模型

支承特性是AMB或机械轴承进行转子动力学分析的基础。相比于机械轴承,AMB系统开环不稳定,须采用反馈控制实现转子悬浮。差动驱动模式的八磁极AMB竖直方向的基本控制回路和控制框图见图2。

(a)基本控制回路 (b)控制框图图2 AMB的基本控制回路和控制框图Fig.2 Basic control loop and control blockdiagram of AMB

PID控制下,AMB的等效刚度ke和等效阻尼ce可表示为[22-24]

ke=kiAaAsKP-ks

(1)

ce=kiAaAs(KD-KI/ω2)

(2)

式中,KP、KI和KD分别为比例系数、积分系数和微分系数;Aa、As分别为功率放大器和位移传感器的增益;ω为系统涡动频率;ks、ki分别为AMB的位移刚度系数和电流刚度系数;μ0为真空磁导率;α为磁极对夹角的一半;Ap为磁极横截面积;N为线圈匝数;Ib为偏置电流;g0为名义气隙长度。

由式(1)可看出,AMB的等效刚度和等效阻尼同时取决于结构尺寸和控制系统,这表明在结构参数确定的情况下,AMB的支承特性可通过控制系统进行调整。考虑到AMB在X轴和Y轴的弱耦合效应,忽略等效交叉刚度和等效交叉阻尼。这样,每个AMB可等效为2个相互正交且独立的弹簧阻尼结构,从而可采用分散PID控制策略。

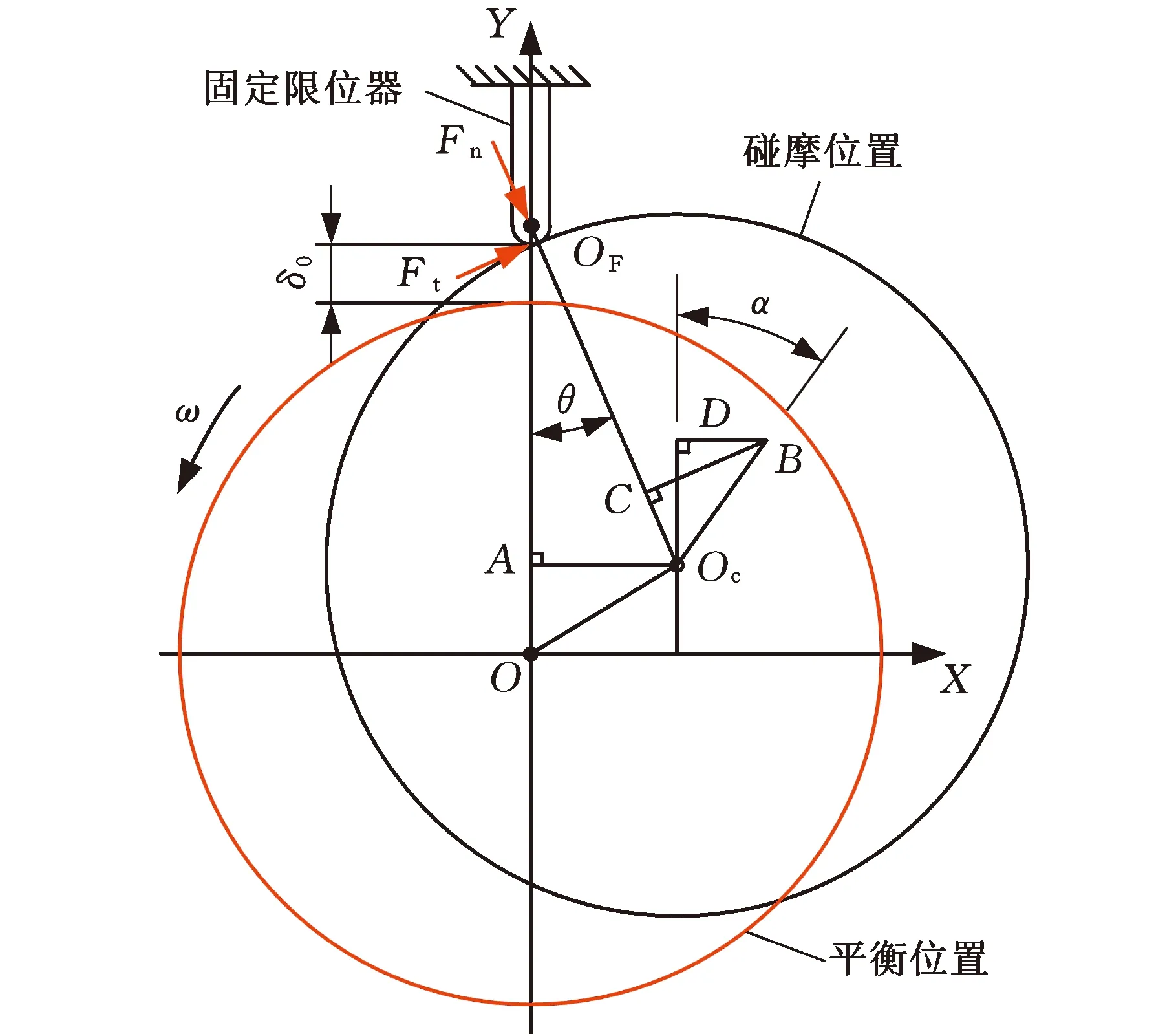

1.2 定点碰摩模型

考虑到转静部件表面所敷涂层的软化特性,采用刻画界面间局部变形的Lankarani-Nikravesh模型描述接触过程中的法向冲击力,采用库仑模型描述摩擦力。如图3所示,法向冲击力Fn和切向摩擦力Ft分别为

(3)

Ft=frFn

(4)

式中,ce为恢复系数;fr为摩擦因数;kr为接触刚度;μd、Ed、Rd分别为圆盘的泊松比、弹性模量和半径;μp、Rp分别为固定限位器端部的泊松比和半径;r为圆盘与限位器端部在碰撞方向上的距离;v为圆盘在碰撞方向上的冲击速度;v0为初始冲击速度。

图3 圆盘-固定限位器的碰摩力模型Fig.3 Rub-impact force model for disc-fixed limiter

若圆盘与限位器之间的初始间隙为δ0,圆盘中心Oc(x,y)和限位器端部中心OF(0,Rd+Rp+δ0)的连线与竖直方向之间的夹角为θ,则圆盘与限位器的中心距OcOF和r分别为

(5)

(6)

r>0表示发生碰撞。碰摩时的接触角度为

(7)

圆盘中心的速度(vx,vy)与竖直方向的夹角为

α=arctan(vx/vy)

(8)

式中,vx、vy分别为圆盘中心的速度在水平方向和竖直方向的分量。

则由图3可知圆盘在碰撞方向上的冲击速度

(9)

在获取r、v和v0的基础上,由式(3)可得碰撞过程中的法向冲击力Fn和摩擦力Ft,因此作用在圆盘上的碰摩力在水平方向和竖直方向的分量可分别表示为

(10)

由式(3)可知,初始冲击速度v0直接影响法向冲击力Fn的大小,因此准确确定碰摩发生的初始时刻、精确计算初始冲击速度至关重要。本文采用线性插值法修正积分步长[25],以提高计算精度。

1.3 系统动力学模型

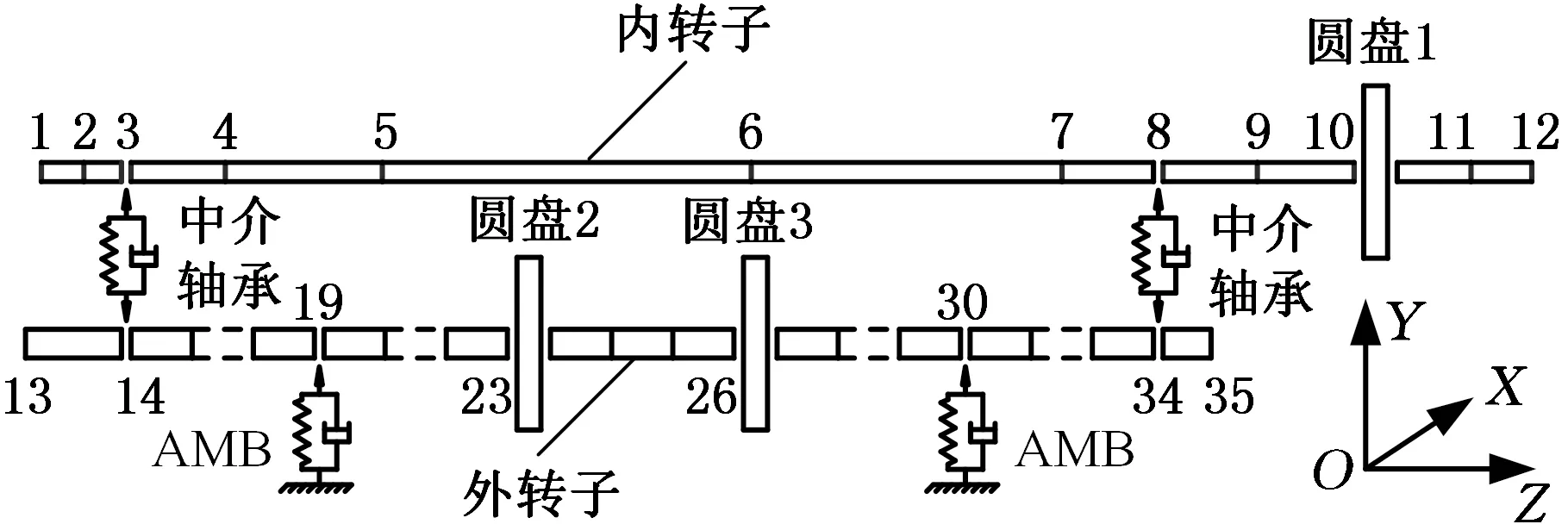

根据图1所示磁悬浮双转子系统的结构特点,采用Euler-Bernoulli梁单元模拟转轴,将内转子离散为11个轴段单元和12个节点,将外转子离散为22个轴段单元和13个节点。为方便建模,将内外转子上的3个圆盘视为刚性圆盘。系统有限元模型由圆盘单元、轴段单元和轴承单元组成,如图4所示,图中的坐标系为双转子系统建模过程中广义位移(xk、yk、φyk、φxk)的参考坐标系。

图4 磁悬浮双转子系统的有限元模型Fig.4 Finite element model of magnetic suspendeddual-rotor system

各刚性圆盘单元、弹性轴段单元和轴承单元的运动方程可参考文献[26]。由图4设内转子的广义位移矢量为

(11)

式中,xk、yk(k=1, 2, …, 12)为内转子节点k分别沿X轴和Y轴的平动位移;φxk、φyk为节点k分别绕X轴和Y轴的转动位移。

通过组装内转子各轴段和圆盘的运动方程,可得内转子在OXZ平面和OYZ平面的运动方程:

(12)

式中,Mi、Ji、Ki分别为内转子子系统的质量矩阵、陀螺矩阵和刚度矩阵;ωi为内转子的旋转角速度;Q1i、Q2i分别为作用在内转子子系统OXZ平面和OYZ平面的24×1阶广义力。

同理,设外转子的广义位移矢量为

(13)

式中,xk、yk(k=13, 14, …, 35)为节点k分别沿X轴和Y轴的平动位移;φxk、φyk为节点k分别绕X轴和Y轴的转动位移。

外转子在OXZ平面和OYZ平面的运动方程为

(14)

式中,Mo、Jo、Ko分别为外转子子系统的质量矩阵、陀螺矩阵和刚度矩阵;ωo为外转子的旋转角速度;Q1o、Q2o为46×1阶广义力。

磁悬浮双转子系统的动力学方程可表示为

(15)

式中,0为零矩阵。

式(17)未考虑AMB和中介轴承的支承刚度与阻尼的影响。根据图4所示AMB和中介轴承的节点编号,对系统刚度矩阵和陀螺矩阵进行修正[14]。在此基础上,采用Newmark-β法获取定点碰摩故障下的磁悬浮双转子系统动态响应。

2 动力学模型的验证

采用上述动力学建模方法,建立图5所示的双转子系统(参数见表1)的动力学方程,并将计算结果与试验结果和仿真结果进行对比,以验证建模方法的有效性。

图5 双转子系统的有限元模型[13]Fig.5 Finite element model of Yang’s dual-rotor system

未碰摩情况下,内转子旋转角速度ωi=252.6 rad/s、外转子旋转角速度ωo=301.2 rad/s时,圆盘1在竖直方向的位移响应如图6所示,从转子的时域响应中可观察到拍振现象,因为此时内外转子的转速比较接近[27]。本文仿真结果显然与文献[13]中的试验结果一致。

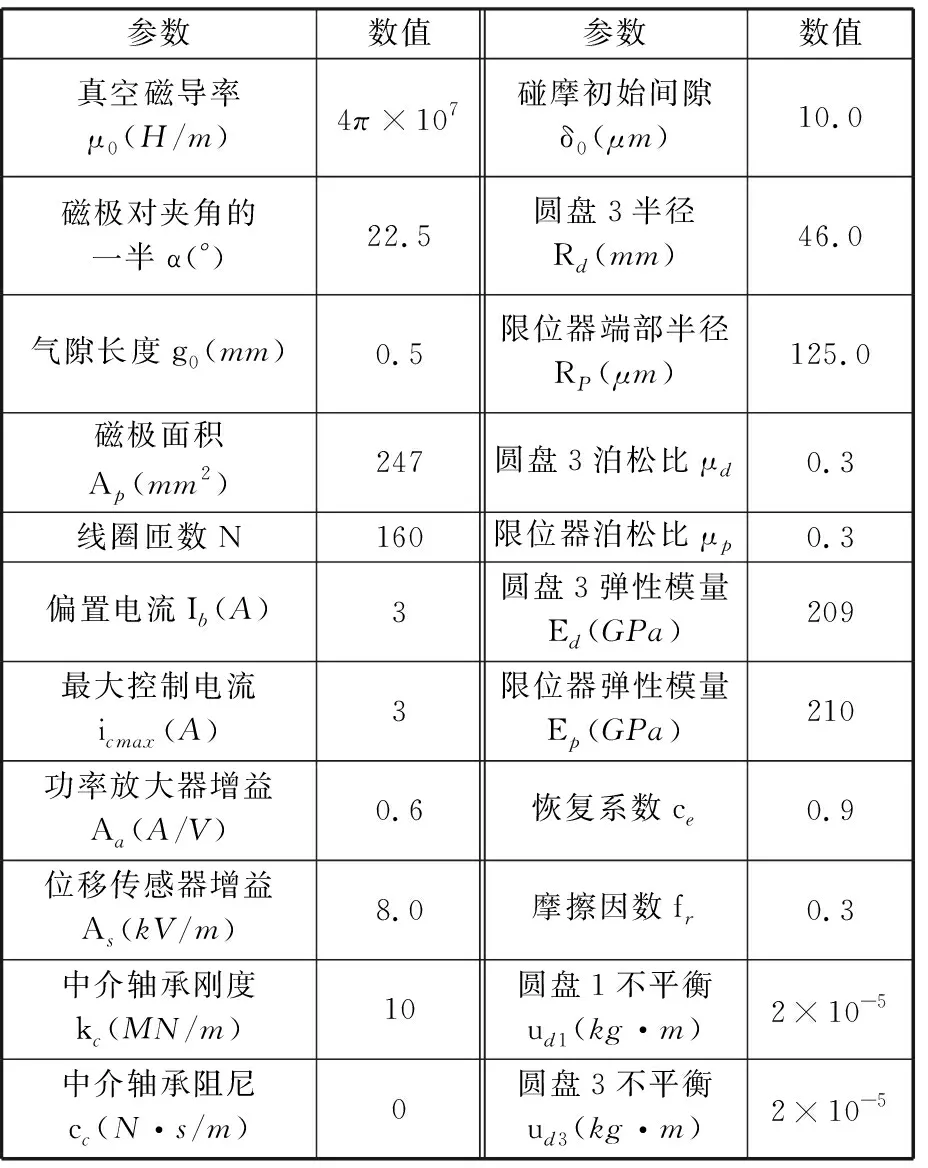

表1 双转子系统主要参数[13]

(a)试验结果[13]

根据文献[13],当内转子旋转角速度ωi=184.1 rad/s、外转子旋转角速度ωo=276.1 rad/s时,圆盘1在未碰摩情况下的响应频谱只包含内外转子的激励频率;在碰摩情况下,频谱中除了内外转子的激励频率外,还有ωo-ωi和ωi+ωo等组合频率成分。本文仿真结果如图7所示,响应频谱也有上述特征频率分量,只是各频率分量对应的幅值有所不同,这是不平衡量位置和初始条件的差异导致的结果误差。由上述分析可知,本文建立的定点碰摩故障下磁悬浮双转子系统的动力学模型是正确的。

图7 双转子系统响应频谱图的仿真结果Fig.7 Frequency spectra of dual-rotor systemobtained by simulation results

3 磁悬浮双转子系统的定点碰摩特性分析

磁悬浮双转子结构的尺寸参数如图1所示,系统其他参数如表2所示。为便于分析,定义外转子旋转角速度与内转子旋转角速度之比(即转速比)rs=ωo/ωi。

表2 磁悬浮双转子系统的主要参数

3.1 碰摩特性分析

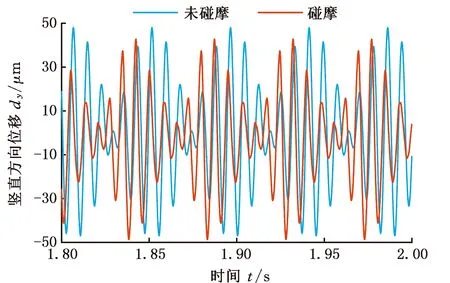

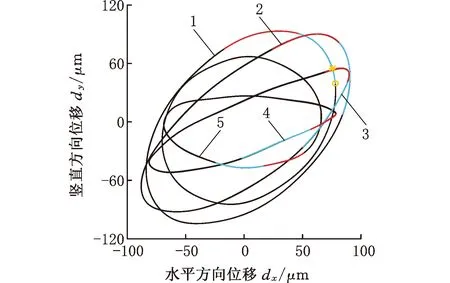

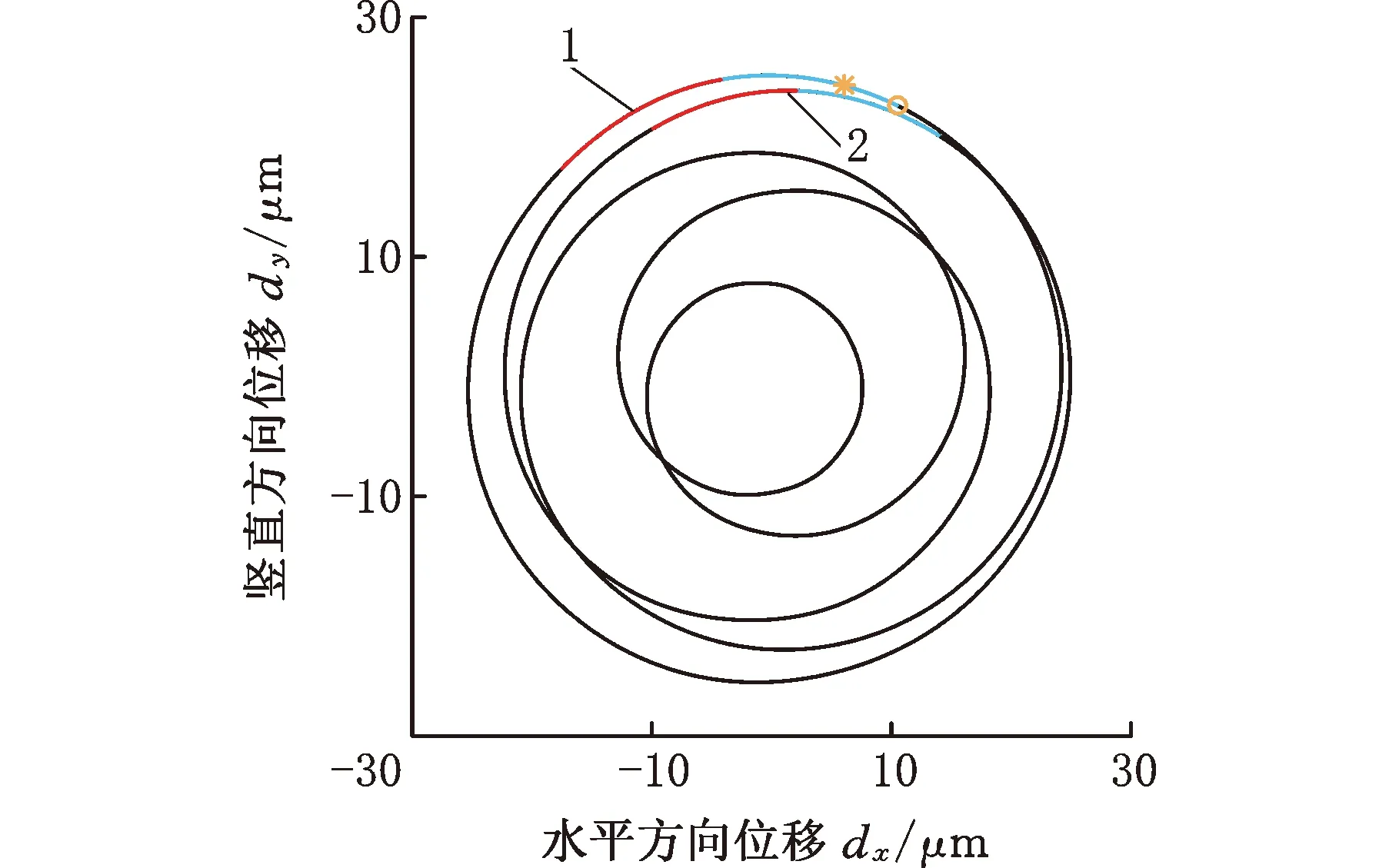

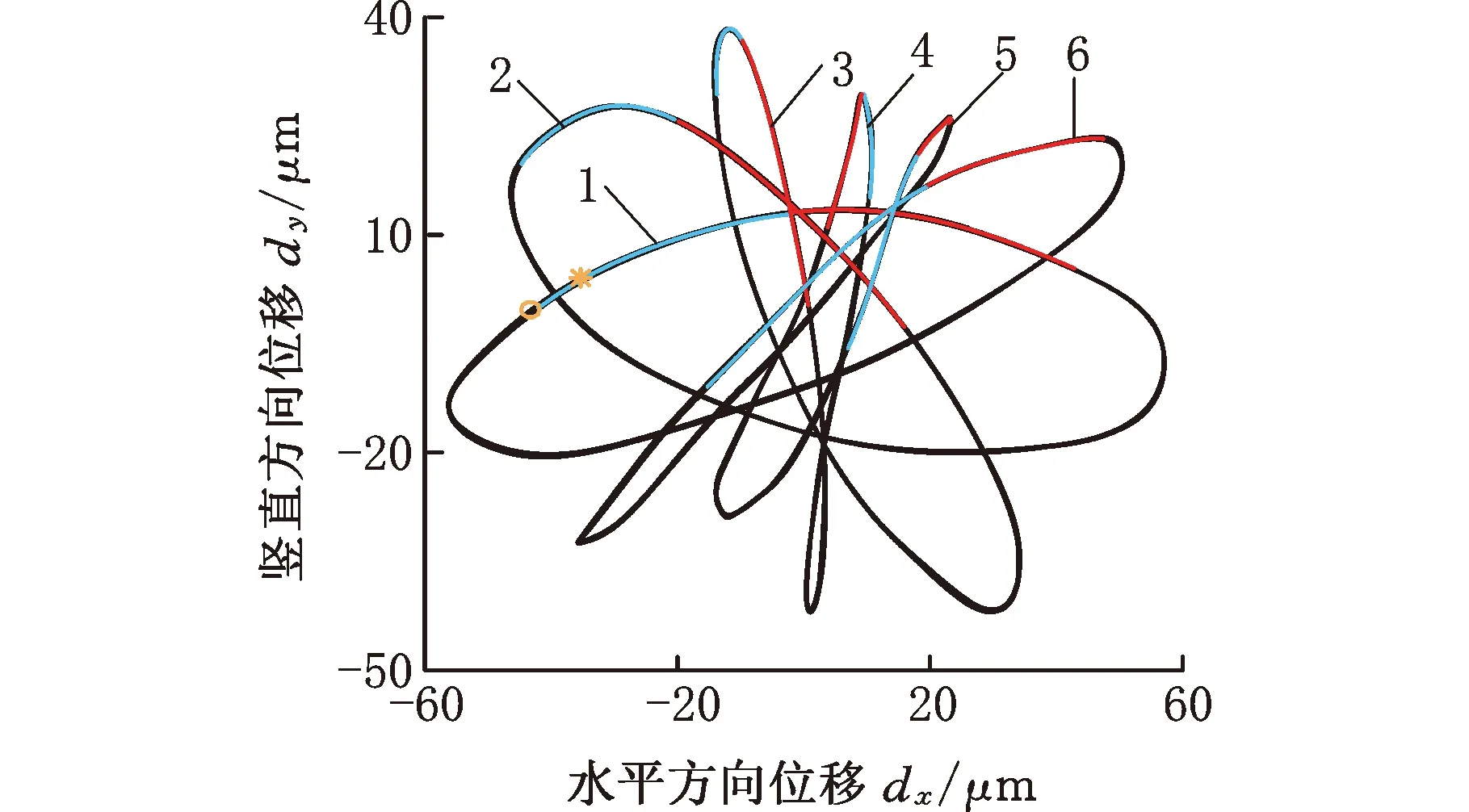

比例系数KP=5、微分系数KD= 5×10-4、积分系数KI=0、内转子旋转角速度ωi=700 rad/s、转速比rs=1.2时,圆盘1和圆盘3的时域波形、轨迹和频谱如图8~10所示,图中,“○”、“*”分别表示圆盘中心某一时刻和后续某一时刻的位置,据此判断转子的涡动方向;轨迹图中的数字表示一个运动周期内圆盘依次发生碰撞的顺序;图9、图10中的虚线所处位置表示碰摩的初始间隙。由于内外转子的旋转角速度较为接近,故从时域响应中可观察到拍振现象,这与文献[13,27-28]中所得出的结论是一致的。

(a)内转子

(a)内转子(未碰摩)

(a)内转子

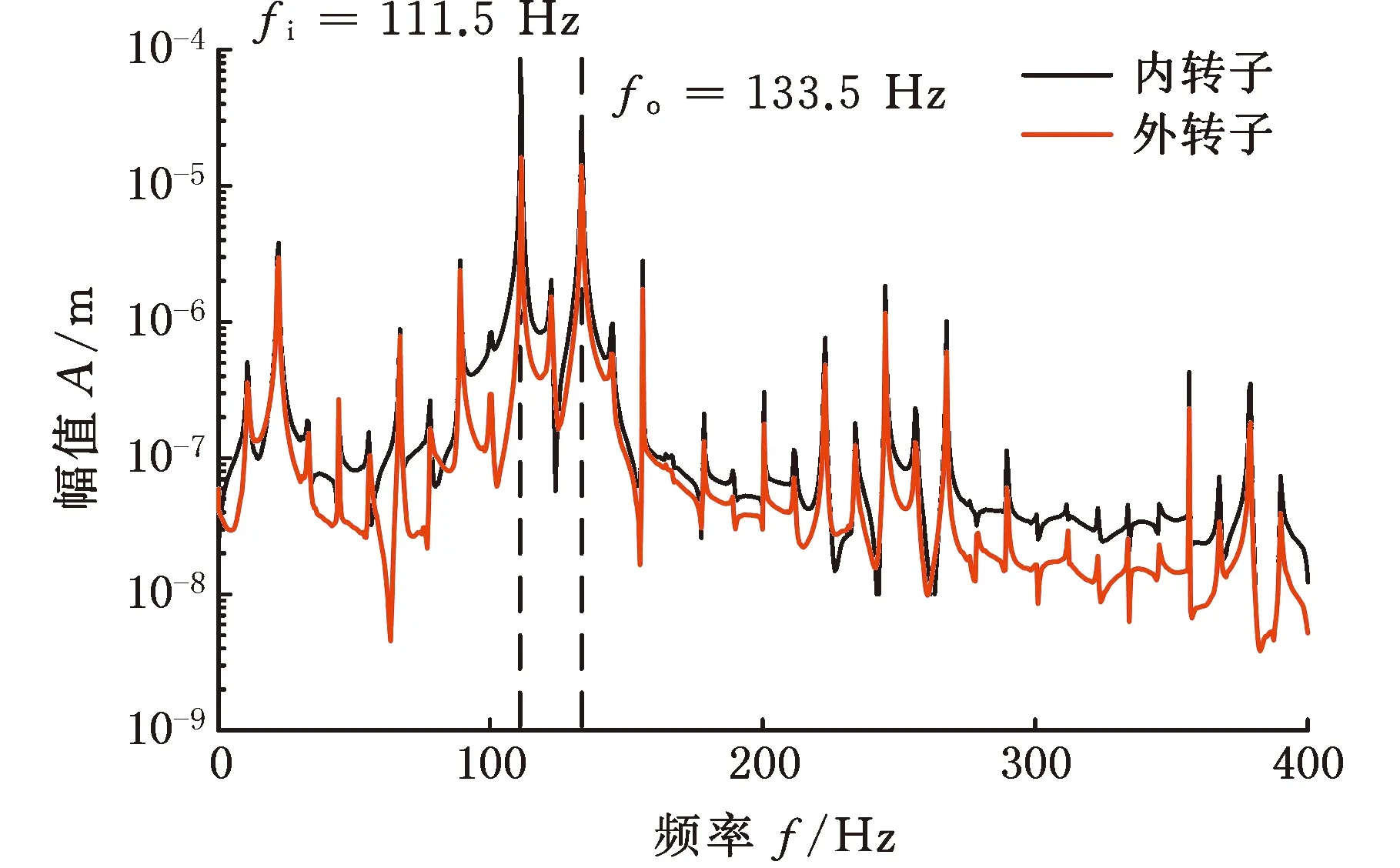

未碰摩时,内外转子均做正向涡动,运动轨迹表现为相互交织的环,频谱只包含内转子转频(fi=111.5 Hz)和外转子转频(fo=133.5 Hz)。碰摩时,内转子轨迹为“花瓣”状,外转子轨迹为相互交叉的椭圆;在一个运动周期内的6次碰摩过程中,内转子在过程3~6中做正向涡动,在过程1、2中做反向涡动,而外转子始终处于反向涡动状态。反向涡动下,转子的轴向纤维承受交变应力,长期工作在这种状态下的转子很容易发生疲劳失效[29]。频谱中出现17个等间距分布的频率分量n(fo-fi) (n=1,2,…,17),其中的第5、第6个分量分别表示内外转子的转频。等间距频率分量的出现主要是由于转子径向载荷在碰摩过程中发生变化,产生的碰摩力激发较宽的频带,且在中介轴承的耦合作用下,外转子除了受本身不平衡激励外,还受内转子的不平衡激励。这些复杂载荷的周期性激励产生整数倍转频差频率分量,进而形成峰值等间距分布的频谱。

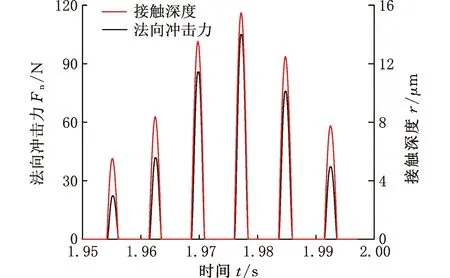

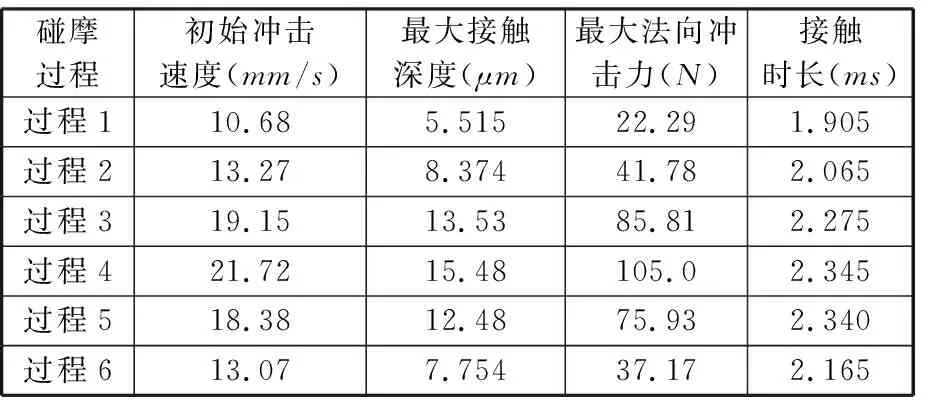

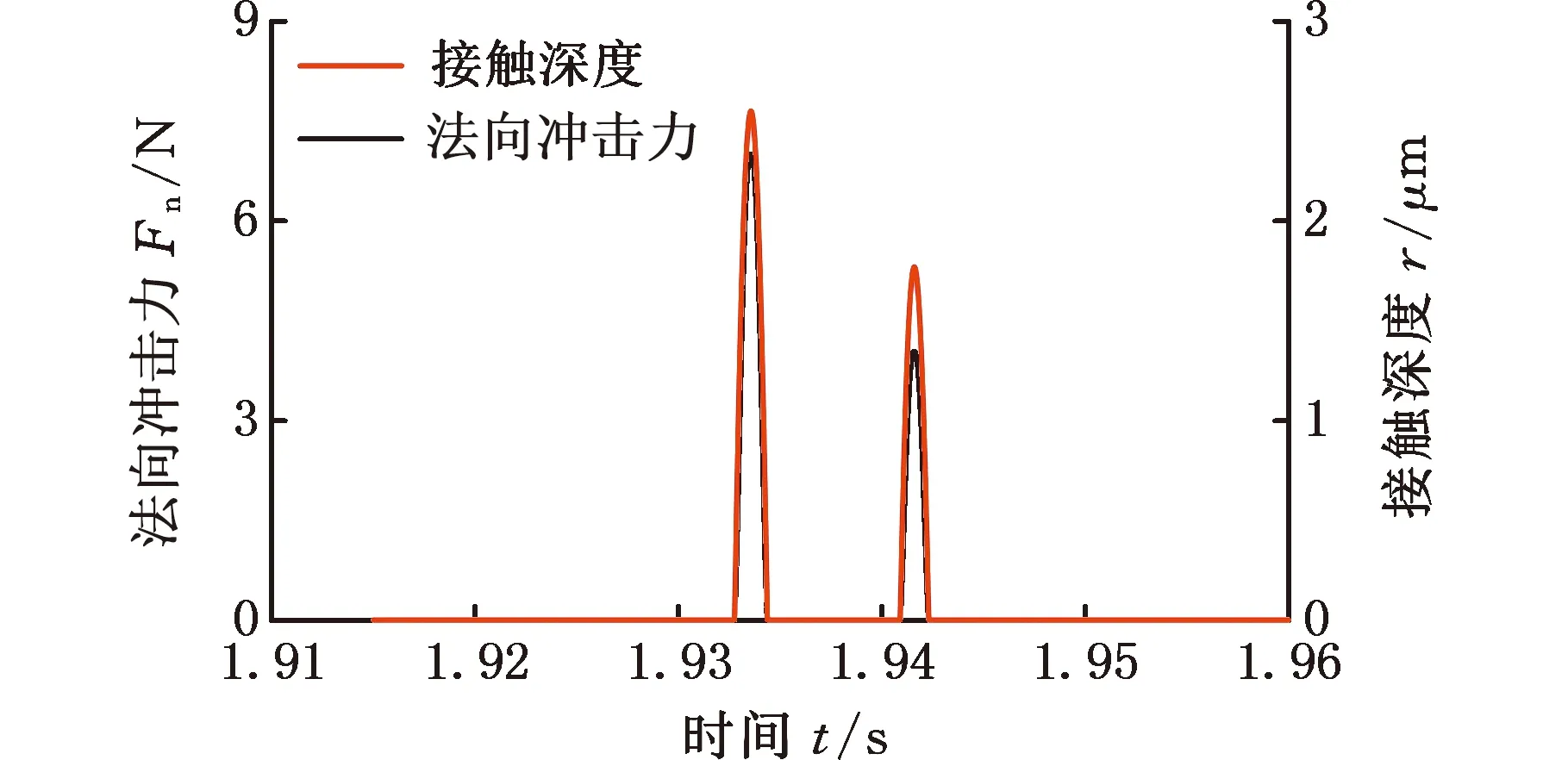

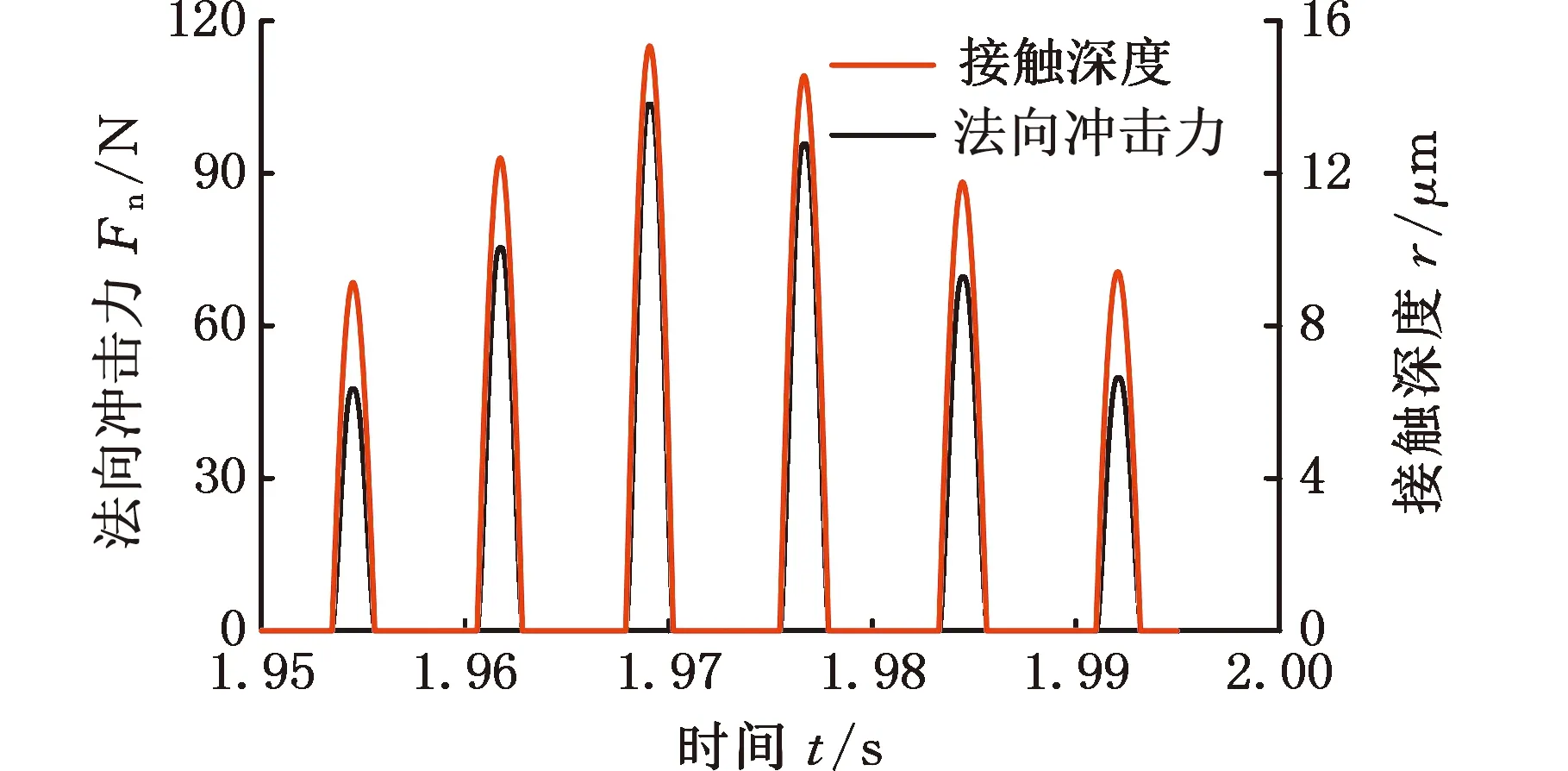

为深入了解定点碰摩情形下转静碰摩部件相互作用时的动力学特性,进一步分析转子发生反向涡动的原因,有必要研究整个碰摩过程。Lankarani-Nikravesh模型中,一个完整的碰摩过程可分为压缩阶段和分离阶段[19]。图9显示出了一个运动周期内圆盘在6次碰摩过程中的压缩阶段和分离阶段(分别用蓝线和红线表示)。可以看出,圆盘在各碰摩过程中的起始接触角度和接触深度是不同的。图11给出了一个运动周期内圆盘在碰撞方向的法向冲击力、接触深度、接触角度(未接触时角度设为零)和冲击速度的变化过程,碰摩特征参数列于表3。

如图11所示,在接触过程的压缩阶段,法向冲击力随接触深度从零逐渐增大,且与接触深度同时达到最大值,而冲击速度一直减小,直到0,随后进入分离阶段;在分离阶段,接触深度和法向冲击力均从最大值减小为0,而冲击速度从0一直增大。在接触过程中参数的变化趋势与Lankarani-Nikravesh模型中相应参数的变化趋势一致[19],这说明了本文所建系统碰摩动力学模型的合理性。在Lankarani-Nikravesh模型中,材料的阻尼导致碰撞过程中的部分能量损失,冲击速度在接触开始时刻的值大于结束时刻的值。由图11b发现,冲击速度在接触开始的值并不总是大于结束的值,这是因为碰摩过程中,冲击速度的大小不仅与圆盘的运动速度和方向有关,还取决于接触角度。碰摩过程4~6中,接触角度随时间的推移表现出先增大后减小的趋势,说明圆盘中心从左向右运动到最大接触角位置后又向左运动,转子处于运动方向急剧改变的位置区间。

(a)法向冲击力和接触深度

表3 磁悬浮双转子系统碰摩特征参数

由图11、表3可看出,在一个运动周期内的6次碰摩过程中,最大法向冲击力达到105.0 N,对应的摩擦力达到31.5 N(外转子不平衡力幅值14.1 N的2.23倍),故摩擦力取代不平衡力成为主导系统响应的主要载荷。摩擦力的方向总是与外转子旋转方向相反,驱动外转子沿摩擦力方向运动,导致外转子做反向涡动。在中介轴承的强烈动力耦合作用下,内转子处于间歇反向涡动状态。此外,碰摩过程压缩阶段开始时刻的初始冲击速度决定了表征碰摩特征的最大接触深度和最大法向冲击力。初始冲击速度越高,圆盘在冲击方向上减速为零时所需的接触深度越大,导致法向冲击力越大。接触时长不仅与接触深度有关,还取决于圆盘在碰摩过程中的轨迹弧长。

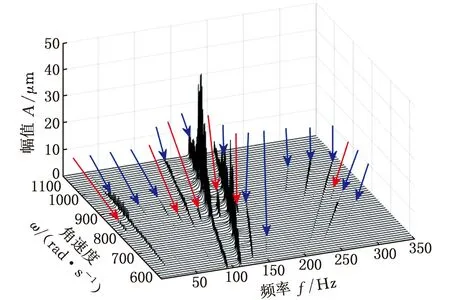

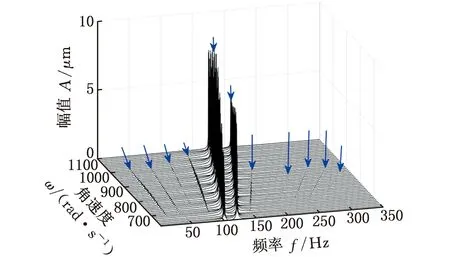

图12为外转子圆盘3竖直方向动态响应的瀑布图。0~350 Hz范围内的19个频率分量可分为两部分:一部分为内外转子转频的组合频率分量(mfi±nfo;m,n=1,2,…)(图12中蓝线箭头标注),另一部分为分数阶形式的组合频率分量 (mfi±nfo)/2(图12中红线箭头标注)。根据对不同转速比下转子动态响应瀑布图的分析发现,当内外转子的转频是其转频差的整数倍时,组合频率分量mfi±nfo可表示为整数倍的转频差分量n(fo-fi),分数阶形式的组合频率分量 (mfi±nfo)/2可表示为分数阶形式的转频差分量n(fo-fi)/2,后者出现在系统的临界角速度附近。转速比rs=1.2时,各频率分量对应的转频差表达式见表4。转频差描述因碰摩故障产生的响应频率分量,可直观地反映内外转子之间通过中介轴承耦合作用表现出来的动力耦合现象,这是双转子系统碰摩响应与单转子系统碰摩响应的主要区别。

图12 磁悬浮双转子系统碰摩响应瀑布图(KP=5,KD=5×10-4,KI=0)Fig.12 Waterfall plot of rub-impact response formagnetic suspended dual-rotor system(KP=5,KD=5×10-4,KI=0)

表4 转速比rs=1.2下组合频率分量的转频差形式

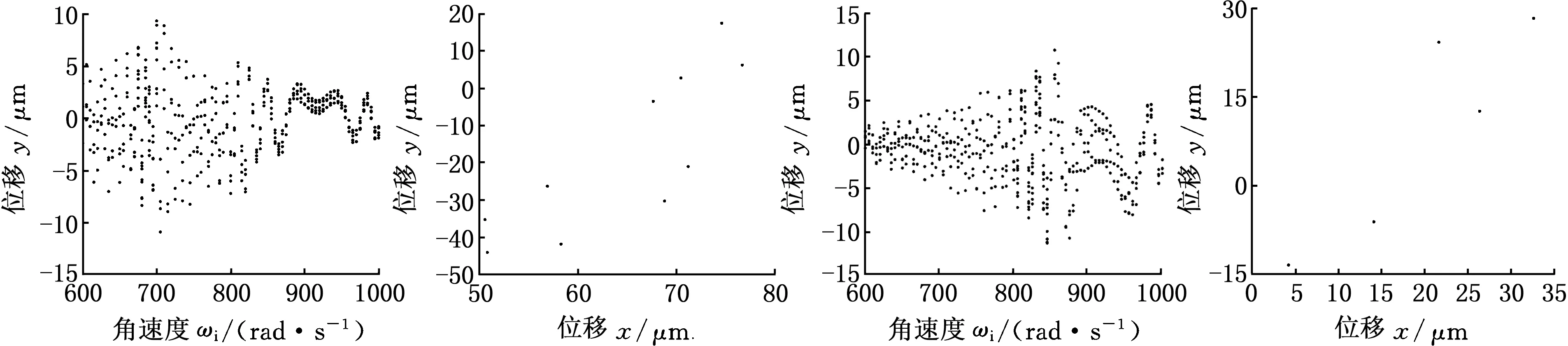

图13为内转子圆盘1的分岔图和ωi=700 rad/s时的Poincaré图。未碰摩时,在图13a中600~1000 rad/s范围内,内转子响应始终表现为周期5的次同步振动,此时,图13b中Poincaré图出现5个散点。碰摩时,转子在805~845 rad/s范围内表现为周期10振动,如图13c所示,该范围恰好在系统第一阶临界角速度828 rad/s附近,与图12中分数阶组合频率分量出现的范围一致,因此高阶次同步振动的出现意味着碰摩程度的加剧。系统在其他转速处表现为周期5振动,如图13d所示,图中出现5个散点。

(a)未碰摩的分岔图 (b)未碰摩的Poincaré图 (c)碰摩的分岔图(d)碰摩的Poincaré图图13 磁悬浮双转子系统分岔图与Poincaré图(KP=5,KD=5×10-4,KI=0)Fig.13 Bifurcation diagrams and Poincaré maps of magnetic suspended dual-rotor system(KP=5,KD=5×10-4,KI=0)

3.2 控制参数的影响

轴承的支承特性通常对转子系统的动态响应有很大影响[30]。下面简要分析在PID控制下,系统的碰摩特性随AMB控制参数的变化规律。

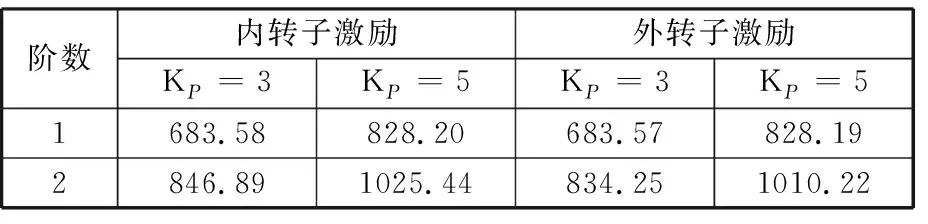

由式(1)可知,比例系数可控制AMB的等效刚度,而等效刚度对系统的临界角速度有很大影响。在KP∈{3,5}、KD= 5×10-4、KI=0、rs=1.2、其他参数与表2相同的情况下,系统前两阶临界角速度如表5所示。KP=3、其他参数与3.1节示例相同时,系统的碰摩响应和接触过程分别如图14~17所示,角速度对转子响应的影响见图18、图19。由表5可知,内转子角速度ωi=700 rad/s与系统的第一阶阻尼临界角速度非常接近。对比图10中KP=5时的碰摩响应,图16的频谱中不仅出现整数倍转频差频率分量n(fo-fi) (n=1,2,…,17),还含有分数阶形式的转频差频率分量n(fo-fi)/2 (n=1,3,5,…,35),且整数倍转频差分量的幅值大于相邻分数阶转频差分量的幅值;最大法向冲击力由图11a的105.0 N增大到图17a的138.6 N;分数阶频率分量从图12中的6个增加至图18中的8个;频率分量出现的角速度范围更宽,幅值增大,碰摩更为严重。这是因为转子的运行角速度接近系统临界角速度时,系统振幅较大,振动剧烈,导致圆盘发生碰摩时的冲击速度较高、摩擦力较大,转子将发生后向涡动,且频谱中的频率成分更为复杂,碰摩更为严重。因此,在强烈的碰摩激励下,图19a中临界角速度附近670~700 rad/s范围内发生高阶次同步周期10振动,此时,图19b中出现10个散点,而在其他范围内表现为周期5振动。可见,比例系数对磁悬浮双转子系统的碰摩响应有重大影响。对PID控制的磁悬浮双转子系统而言,可通过改变比例系数的方法使系统的工作角速度远离临界角速度,从而避免发生严重的碰摩响应。

表5 磁悬浮磁悬浮双转子系统的前两阶临界角速度

图14 碰摩响应的时域波形图(KP=3,KD=5×10-4,KI=0)Fig.14 Oscillogram of time domain for ru bbingresponses(KP=3,KD=5×10-4,KI=0)

(a)内转子

图16 碰摩响应的频谱图(KP=3,KD=5×10-4,KI=0)Fig.16 Spectrogram of ru bbing responses(KP=3,KD=5×10-4,KI=0)

(a)法向冲击力和接触深度

图18 磁悬浮双转子系统碰摩响应瀑布图(KP=3,KD=5×10-4,KI=0)Fig.18 Waterfall plot of rub-impact response formagnetic suspended dual-rotor system(KP=3,KD=5×10-4,KI=0)

(a)分岔图 (b)Poincaré图图19 磁悬浮双转子系统分岔图与Poincaré图(KP=3,KD=5×10-4,KI=0)Fig.19 Bifurcation diagrams and Poincaré maps ofmagnetic suspended dual-rotor system(KP=3,KD=5×10-4,KI=0)

根据式(1),微分系数可改变AMB的等效阻尼。在KD=3×10-3、其他参数与3.1节示例相同的情况下,系统的碰摩响应及接触过程如图20~23所示,角速度对转子响应的影响见图24、图25。对比3.1节中KD=5×10-4时的碰摩响应,一个运动周期内的碰摩从图9d中的6次减少到图21b中的2次;最大法向冲击力从图11a的105.0 N减小到图23a中的7.0 N;图24中仅出现整数倍的转频差分量,幅值大幅减小,碰摩程度减弱。因此,在图25a的600~1000 rad/s范围内,转子始终做周期5振动。微分系数较小时,AMB提供的等效阻尼较小,抑制系统振动的能力有限,振幅较大,转子的涡动轨迹较为复杂,内外转子均处于反向涡动的状态,频谱中除整数倍转频差频率分量和分数阶转频差频率分量外,可能还出现其他杂乱频率成分。微分系数较大时,等效阻尼较大,一个运动周期内圆盘的碰摩明显减少,碰摩过程中的最大接触深度和法向冲击力显著减小,内外转子均做正向涡动,频谱中仅出现整数倍转频的差频率分量。可见,选取较大的微分系数有助于减小振动、克服振荡,降低碰摩的严重程度。通过AMB控制系统为双转子系统引入适量可控阻尼以实现减振增稳,这是磁悬浮双转子系统优于传统双转子系统之处。

图20 碰摩响应的时域波形图(KP=5,KD=3×10-3,KI=0)Fig.20 Oscillogram of time domain for ru bbingresponses(KP=5,KD=3×10-3,KI=0)

(a)内转子

图22 碰摩响应的频谱图(KP=5,KD=3×10-3,KI=0)Fig.22 Spectrogram of rubbing responses(KP=5,KD=3×10-3,KI=0)

PID控制通常先选取合适的比例系数和微分系数以保证系统具有适当的刚度和阻尼,再以减小稳态误差、提高系统控制精度为目的来选取适当的积分系数。在实际的磁悬浮转子系统中,过大的积分系数会使系统在低频段的频率特性产生滞后,在高频段的进动模态发生失稳现象[24]。因此,本节主要分析较小积分系数对系统碰摩特性的影响。在KI=180、其他参数与3.1节示例相同的情况下,系统的碰摩响应及接触过程如图26~29所示,角速度对转子响应的影响见图30、图31。相比于3.1节中KI=0时的碰摩响应,内转子的涡动轨迹从图9c的“花瓣”状渐变为图27a的“蝴蝶”状,在一个运动周期内,外转子始终处于反向涡动状态,内转子做反向涡动的次数从2增加到5;图29中的接触深度和法向冲击力逐渐增大;图30中,内转子在角速度ωi=600 rad/s附近出现频谱连续现象,转子振幅急剧增大,系统运动开始变得不稳定;图31a中,除了基本的周期5振动外,还在小范围内出现了周期10振动和混沌振动。ωi=700 rad/s时,图31b中出现5个散点,转子仍做周期5振动。随着积分系数的增大,在角速度不变的情况下,AMB的等效阻尼逐渐减小,在一个运动周期内,转子做反向涡动的次数增加,各接触过程中的接触深度和法向冲击力逐渐增大,转子的频谱成分和非线性运动更加复杂。可见,在满足系统稳态控制精度的情况下,应选择较小的积分系数。

(a)法向冲击力和接触深度

图24 磁悬浮双转子系统碰摩响应瀑布图(KP=5,KD=3×10-3,KI=0)Fig.24 Waterfall plot of rub-impact response of themagnetic suspended dual-rotor system(KP=5,KD=3×10-3,KI=0)

(a)分岔图 (b)Poincaré图图25 磁悬浮双转子系统分岔图与Poincaré图(KP=5,KD=3×10-3,KI=0)Fig.25 Bifurcation diagrams and Poincaré maps ofmagnetic suspended dual-rotor system(KP=5,KD=3×10-3,KI=0)

图26 碰摩响应的时域波形图(KP=5,KD=5×10-4,KI=180)Fig.26 Oscillogram of time domain for rubbingresponses(KP=5,KD=5×10-4,KI=180)

(a)内转子

图28 碰摩响应的频谱图(KP=5,KD=5×10-4,KI=180)Fig.28 Spectrogram of rubbing responsesresponses(KP=5,KD=5×10-4,KI=180)

(a)法向冲击力和接触深度

图30 磁悬浮双转子系统碰摩响应瀑布图(KP=5,KD=5×10-4,KI=180)Fig.30 Waterfall plot of rub-impact response of themagnetic suspended dual-rotor system(KP=5,KD=5×10-4,KI=180)

(a)分岔图 (b)Poincaré图图31 磁悬浮双转子系统分岔图与Poincaré图(KP=5,KD=5×10-4,KI=180)Fig.31 Bifurcation diagrams and Poincaré maps ofmagnetic suspended dual-rotor system(KP=5,KD=5×10-4,KI=180)

4 结论

(1)将不同转速下的计算结果与文献中的仿真结果和试验结果进行对比,验证了磁悬浮双转子系统定点碰摩故障下的动力学模型有效性。

(2)由于中介轴承的动力耦合作用,碰摩较弱时,内外转子正向涡动,频谱中出现整数倍的转频差频率分量n(fo-fi),其中,n=1,2,…;碰摩严重时,内外转子处于反向涡动状态,涡动轨迹复杂;随着碰摩的进一步加剧,临界转速附近的频谱不仅含有整数倍转频差频率分量,还出现分数阶转频差频率分量n(fo-fi)/2, 其中,n=1,3,5,…。

(3)在碰摩过程的压缩阶段,转静部件之间的接触深度和法向冲击力从零增加到最大值;在分离阶段,接触深度和法向冲击力从最大值减小为零。最大接触深度和最大法向冲击力取决于初始冲击速度。

(4)比例系数和微分系数对磁悬浮双转子系统的定点碰摩响应有显著影响,通过选择使系统运行角速度远离临界角速度的比例系数或较大的微分系数可显著降系统碰摩的严重程度。积分系数对系统的碰摩响应有一定影响,在满足稳态控制精度下应选择较小的积分系数。