DTL70型带式输送机节能控制系统的研究

2021-07-28任亚慧

任亚慧

(山西新阳清洁能源有限公司,山西 阳泉 045000)

引言

目前,大多数煤炭企业的输送机仍采用恒速运行模式,因此提高带式输送机运行效率具有重要意义,输送机变速控制可以降低能耗,达到节能的目的。调速系统需要根据自身运行特点进行调控,可在无人干预的情况下自动识别输送机状态、调控输送机的转速等。通常采用根据输送机负载大小来调控的方式,当输送机上负载较少时运行速率就低,在没有负载输送时可以待机,由此可以极大地降低刮板输送机的能耗。带式输送机节能控制系统既能提高输送机的工作效率、降低能耗,同时可实现无人化操作[1]。

1 带式输送机节能现状研究

随着我国对煤炭的需求不断增加,社会要求矿用设备不断向大型化、重型化方向发展,同时也要提高效益降低能耗。许多较为先进的控制技术应用于带式输送机,提高了输送机的节能效率。目前,国内带式输送机技术相较于国外仍比较落后,带式输送机技术也从最开始的吊挂式带式输送机发展到使用钢丝绳牵引的结构,在20世纪七八十年代,带式输送机发展出可伸缩式、大仰角的输送机。

近年来,带式输送机的规模、控制方式、驱动方式等都有了多样化的发展,出现了特殊的定制化的产品。目前带式输送机已经发展出了许多的样式,可靠性不断提高,可适应于多种领域的模型,具有较好的制动性能。带式输送机配备了PLC核心控制技术,结合变频驱动、智能调速等系统的应用,对我国矿用带式输送机的性能提升起到了重要作用[2]。

2 输送机结构与原理

2.1 输送带

带式输送机的输送带主要用于承载运输物料,具有一定的柔性,在驱动系统的带动下循环往复地运行,实现对货物的运输。

2.2 驱动系统

带式输送机的驱动系统主要由驱动滚筒、电机等组成,一般输送机在两端布置两个驱动滚筒,有助于提高带式输送机的井下适应能力。

2.3 张紧装置

张紧装置主要是为了确保皮带与滚筒之间有效的接触,带式输送机货物的运输利用了皮带与滚筒之间的摩擦力,张紧装置可有效提高设备的运输能力,同时提高皮带的使用寿命。

2.4 托辊

带式输送机的托辊结构为无动力传动结构,可降低皮带在运输过程中的阻力,提高输送机的运输能力。不同形式的托辊具有不同的功能,通常托辊在降低设备运行阻力的同时,可以防止皮带跑偏,并能降低物流对设备的跌落冲击。

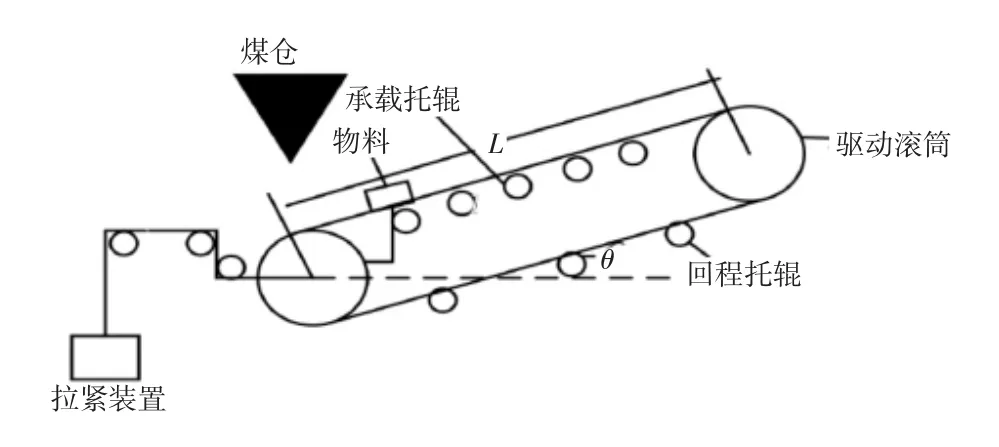

带式输送机结构简单,体积较小,在物料运输过程中设备的磨损较小,因此具有较好的使用寿命及可靠性。如图1所示,为带式输送机运行结构原理图,当设备在运行时,驱动滚筒与皮带之间产生摩擦力,实现对物料的运输。煤炭的生产严重依赖带式输送机,输送机常24 h不间断运行,设备的可靠性对其使用寿命、可靠性具有非常重要的影响[3]。

图1 带式输送机工作原理图

3 节能控制的方式

近年来,带式输送机的研究成为了行业研究的热点,尤其是在提高输送机能效方面,取得了诸多的成果。目前,对于输送机能效的研究主要通过输送机建模、参数化优化、实时监控等手段,同时基于模糊控制理论,对设备状态进行识别进而对输送机状态进行控制。提高输送机的能效具有重要意义,可极大地降低煤矿开采成本。带式输送机节能技术主要可以从能量消耗、能源利用率或控制方法等方面入手,下面对常用的节能控制技术做简要说明。

3.1 流程化控制

流程化控制针对带式输送机的特点,可采用合理的操作流程以达到提高设备使用寿命的目的,如降低输送机启动时空转时间、配置变频驱动电机等,实现对皮带的灵活驱动,降低了输送机的空转时间,提高了运输效率。

3.2 电机功率优化控制

对带式输送机驱动电机功率的控制及优化,首先应该对电机的工作情况进行实时监测,有效控制电动机速率,当负载较小时降低电机的输出功率,从而有效地提高设备运行的效率。

3.3 采用变频驱动电机

通过对输出电流的调频进行调整,实现对电机转速的控制,尤其是在输送机启动与停车过程中,软启动对输送机本身具有很好的保护效应,同时达到节能的目的[4]。

4 节能系统设计

带式输送机节能控制系统的设计,需基于实际项目情况以及想要实现的功能,在此首先需要对采煤机开采的量以及物料供给速度以及量做一个合理的检测评估,然后将检测的数据传回到控制系统,最后经控制系统对数据进行分析,对速度进行控制,避免能量损耗,降低生产成本。带式输送机节能系统的结构图如图2所示,节能控制装置对采煤机、输送机进行综合控制。带式输送机发生突发状况时会对其工作状况产生影响,因此,在构建节能控制系统时应增加其调控能力,以帮助增加系统的稳定性[5]。

图2 节能系统的结构图

4.1 硬件设计

带式输送机节能控制系统是以PLC为核心的控制系统,煤矿在实际生产过程中,需考虑生产的成本、能耗等问题。PLC控制系统选用了西门子的S8-2900控制芯片,该控制器具有较好的数据处理能力和通讯能力,可以很好地实现对带式输送机的控制。该控制器能够实现数据快速传输与识别,可依据监测的数据对带式输送机状态进行判断,具备对简单故障进行识别与保护的功能。

硬件系统中皮带秤采用了常州得力的ICS电子皮带秤,具有快速称重、测速通信等功能,能将测试得到的数据快速反馈到控制中心。当物料通过输送机时,皮带秤即可感知到重量信息,将重量等物理信号经A/D转化,并由显示屏进行实时显示。根据本系统的功能需求,选择了型号为DBP系列的矿用防爆型驱动变频器,该变频器具有很好的软启动、调速优化记忆、功率平衡等功能。其他为实现输送机的转速控制需设置的传感器,如速度传感器、烟雾传感器、防滑传感器、张力传感器等不再一一列举,如图3所示为控制系统的硬件结构。

图3 PLC控制系统硬件结构图

4.2 软件设计

根据前述硬件结构的描述,控制系统中软件系统是硬件的灵魂,需要实现系统优化控制的功能,根据软件系统子模块功能的划分,将软件系统的设计划分为多个子模块的软件设计,子软件控制系统的具体编程过程在此不再详细说明。

4.2.1 软启动控制

电机的软启动控制,是基于PLC为核心来实现对输送机系统的控制;软启动包括输送机的启动与停车,由控制系统对变频启动电机的输入电压进行切换控制。

4.2.2 功率平衡控制

功率平衡问题,是需要协同带式输送机的多个电机相互作用,协同配合,因此需要对多个电机的输出功率进行控制。

4.2.3 系统故障预警

系统在运行过程中可能会发生故障,系统应根据采集数据的异常情况判断设备可能存在的故障,同时保障输送机的正常工作,在遇到突发安全问题时可对故障做出响应[6]。

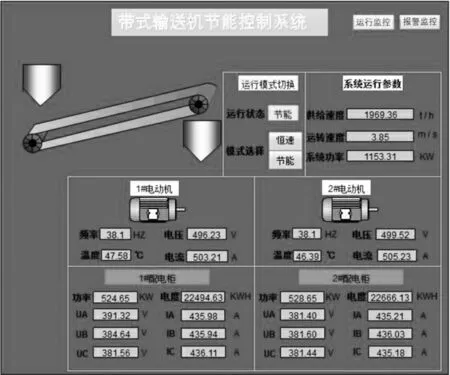

4.3 系统实现

经过系统硬件与软件的不断调试、测试,最终实现了对带式输送机节能控制系统的设计与实施。在实现对输送机状态进行监控的基础上,提供了良好的操作界面,人机交互性好。该系统可集成显示设备运行的信息,并可根据需要绘制各类型曲线,方便数据的查阅。如图4所示,为节能控制系统软件的监控画面,界面中详细显示了输送机的状态监控参数。

图4 带式输送机状态监控主界面

5 结论

经过不断地调试与运行,系统整体实现了对带式输送机能耗的控制,提高了输送机的运行效率,对带式输送机节能系统改造具有重要参考意义。