煤矿带式输送机智能调速控制系统的应用研究

2021-07-28张帆

张 帆

(山西省太原市万柏林区西山高级技工学校,山西 太原 030053)

引言

带式输送机作为煤炭物料装载运输的关键设备,经过几十年的发展,在煤炭物料运输方面起到了重要的作用。在智能化发展时代,有必要在带式输送机智能控制方面取得进步。通过智能化技术的作用,降低带式输送机的运行能耗,同时使得带式输送机的皮带运行速度能够在经济运输的合理区间内,使速度与煤炭装载量达到平衡状态。目前,带式输送机等大型设备在开采过程中总耗电量最高可占到80%[1-2],在降低电能消耗方面有较大的进步空间。通过对带式输送机在满载、轻载、空载三个不同装载状态下的能源损耗问题进行研究,使皮带的转动速度能够在不同装载条件下保持在合理的速度区间内。通过带式输送机的智能调速系统对速度实现实时的调节,使带式输送机达到绿色节能减排的目的。研究成果为煤矿企业对于绿色节能技术的研发提供了依据。

1 带式输送机结构

常规的矿井带式输送机主要由机架、皮带、驱动装置、托辊等部件组成。以常用的DTL180/4-2240型带式输送机为研究对象,该型号输送机能够实现超长距离和大功率的装载输送,并且采用的是双滚筒结合三个电机驱动的先进带式输送机[3]。在工程应用中能够很好地适应矿井内恶劣的工作环境,并且可拓展性和移动性较好,能够根据工作面的转移展现出高性能的机动性,整体结构示意图如图1所示。

2 带式输送机运行阻力分析

带式输送机在运行的过程中,电机的输出动力和运行所受到的阻力形成了一对相互作用体系。由于带式输送机的零部件较多,各个零部件之间都有可能在运行过程中产生相反作用力的特殊阻力。DTL180/4-2240型带式输送机主要阻力包括物料加速产生的阻力、滚筒阻力、清扫器阻力、皮带压陷阻力、物料弯曲阻力等主要的主力类型。在不同的运行状态下,所产生的阻力类型各不相同。同时,产生阻力的摩擦系数会根据设备的运行状态而发生变化。通常带式输送机处于良好工况状态时,摩擦系数最小。随着开采过程的深入,摩擦系数将逐渐增大,影响到了电机的输出功率。因此可通过减小阻力的方式来实现降低能耗的作用,在设计智能调速控制系统时也将该优势考虑在内。

3 智能控制方法的研究

3.1 煤流量监测设计

为了实现煤流量与皮带运转速度相统一,设计出精确的测量工具是关键。在带式输送机的底部安装电子皮带秤,通过A/D数据转换,以发射γ射线的方式对皮带上的煤炭在单位内的重量进行精确测算[4]。测量出的煤炭重量数据通过积算器被发射至PLC进行核心处理,并且能够在后台的显示器上输出关键的参数信息。

3.2 皮带速度与煤流量匹配分析

由于矿井开采机械产生的煤炭物料质量不会始终保持统一的稳定状态。但是输送机的运煤量会出现轻载、重载等交替运输情况。智能调速系统是为了更好地将皮带速度与煤流量进行匹配,达到最优的平衡输送关系。通常来说,当煤炭的运载量提高时,皮带的转速就越快,反之就越慢,煤流量与带速、功率的关系示意图如图2所示,其中Q为煤流量、V为带速、P为功率。由此可以看出煤流量和带速对输送机的功率影响较大,当带速保持恒定的时候,不利于充分输出电机功率。

图2 煤流量、带速、功率之间的相互关系

3.3 电机功率平衡策略分析

影响到带式输送机驱动电机功率的因素很多,不仅包括机械本身的因素,也关系到人为因素的影响。主要是由于在生产或安装过程中所造成的差异性机械特性,可从多个电机功率驱动在不平衡状态下的机械特性作为研究突破口,结合带速与煤流量的线性比例关系,提出功率平衡的策略。

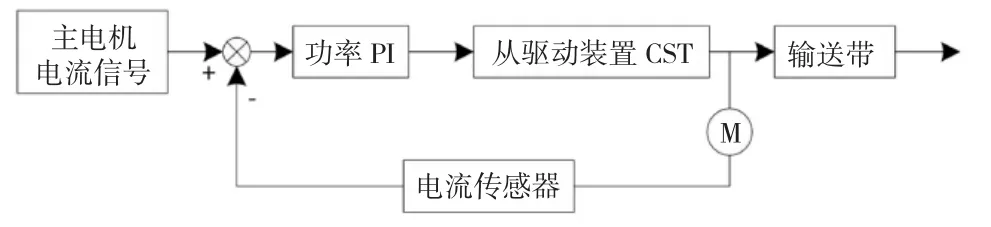

带式输送机运行能力来源主要通过电流输入的电能,因此以电流作为控制策略的核心依据。电流实现电机功率平衡的策略主要包括均值、差值、分组、组从等4种控制方案[5]。由于带式输送机通常采用多台电机联合驱动,因此电流的主从控制方案更适合作为智能调速方案的形式。通过对带式输送机速度PI、压力PI的控制,实现了主从控制电机的相互独立,互不产生干扰影响,但是当主电机的电流信号发生变化时,各从属电机电流数值也会产生同比例的增长和减小,具体控制流程图如图3所示。

图3 主从控制方案原理示意图

4 智能调速控制方案的设计

4.1 整体结构设计

DTL180/4-2240型带式输送机的智能调速控制系统主要由上位机、PLC、传感器、变频器等重要电器部件组成。通过PROFIBUS通信协议实现整体系统的全域通讯[6],由PLC发送控制命令,将采集到的数据通过调度室自动反馈模块判断识别后传输至上位机系统,带式输送机在矿井内的状态将得到实时监控,如图4所示。

图4 智能调速控制系统结构示意图

4.2 硬件选型设计

采用西门子S7-400型PLC为核心组建的输送机系统。S7-400系列PLC的电源模板通过背板总线向机架上其他模块提供工作电压,但是不给信号模块提供负载电压。CPU417-4上集成了MPI和PROFIBUS DP接口。其中,PROFIBUS DP接口可连接分布式I/O,最多可连接32个DP从站。同时根据井上、井下、检修、复位等工序分配I/O地址,采用计数器模块、温度控制器模块、位置解码器模块、凸轮控制器模块等实现变频控制。将测试皮带速度的传感器设置为4个挡位,每个挡位测量的限度值分别为1.7 m/s、2.0 m/s、2.5 m/s、3.5 m/s,工作电压为DC 12~24 V、工作电流为5 mA。最后将传感器布置到带式输送机合理的检测位置上,实现PLC控制器的集中处理,达到数据采集的功能效果。

4.3 软件设计

通过IFIX组态软件编译,完成带式输送机智能调速监控系统的软件界面设计。其中,通过I/O模块设计实现井下实时数据采集的功能,并通过生产过程界面可视化、实时监控、预警等模块实现数据管理的功能。系统管理包括权限管理和人员管理。监控界面操作是将各带式输送机的运行状态显示在界面上,方便工作人员进行简单的操作以及对突发情况采取及时的应对措施。同时皮带的运转速度也将根据皮带单位质量内的煤炭运输质量而发生同步的调节,各项关键数据在监控系统界面实现了清晰明了的呈现,如下页图5所示。

图5 DTL180/4-2240型带式输送机设备监控界面

5 结语

本文研究智能调速控制系统,实现了带式输送机皮带速度与煤炭运输质量相匹配的调节平衡功能,最大化地发挥出了带式输送机电机驱动的功率,提高了运输效率并且实现了带式输送机的绿色节能减排。同时,将带式输送机的关键运行参数实现了统一的监测反馈,提升了矿井智能化安全化的管理水平。