钻杆接头多轴疲劳寿命分析

2021-07-28支鹏鹏马韦华李竹滨

支鹏鹏,马韦华,韩 雄,李竹滨

(渤海装备钻井装备能克钻杆有限公司,河北沧州 062658)

0 引言

在现代工业生产过程中,钻杆接头多轴疲劳失效逐渐成为导致工程结构故障与机械设备损坏的重要原因之一。通过科学管理钻杆接头多轴疲劳问题,能够显著延长设备使用寿命,减少后期维护成本,对于进一步提升投资回报率,维护安全生产都具有极其重要的作用。为了进一步探讨钻杆接头多轴疲劳寿命分析的策略,下面介绍钻杆接头多轴疲劳寿命分析的现状。

1 钻杆接头多轴疲劳寿命分析的现状

钻杆接头多轴疲劳寿命较低与其自身结构特征密切相关。由于接头本身几何结构比较复杂,加上长期处于单一疲劳载荷作用影响,因此实际的应力应变分布均为多轴应力状态。与此同时,各个载荷之间存在比例加载的关系。比例加载与非比例加载同时存在,进一步增加滑移变形发生的概率。滑移变形发生时,也会导致材料内部晶体组织结构的变化,造成非比例强化。由此可见,采取合理的钻杆接头多轴疲劳寿命分析方法,能够为工程实践提供必要的理论数据支持。在多年的研究中,学者们通过各种不同类型的研究测试方法与模型构建渠道,探索钻杆接头多轴疲劳寿命分析。不但提出了钻杆接头多轴疲劳寿命的复杂性特征,同时也对其损伤描述的变量进行了解析,包括载荷类型、载荷路径以及使用的外部环境等。但是目前,钻杆接头多轴疲劳寿命分析工作依然无法通过相对稳定的模型构建渠道,实现目标分析精准无误。除此之外,现阶段的钻杆接头多轴疲劳寿命分析模型都存在过分依赖模型常数与试验类型的情况。大多数的寿命分析方法都需要受到试验条件的限制与约束,个别情况下需要通过单轴疲劳试验来进行测试。这显然无法适应钻杆接头多轴疲劳寿命分析的多轴分析需要,给多轴疲劳分析测试工作带来一定障碍。

2 钻杆接头多轴疲劳寿命分析模型的构建

2.1 基本分析思路

在钻杆接头多轴疲劳寿命分析模型构建过程中,可以参考模型建立经验,选择3 种不同的构建方法,分别是等效应力应变法、能量法以及临界平面法。过去,钻杆接头多轴疲劳寿命分析测试方法应用较多的是单轴疲劳应力应变分析方法。该方法可以通过疲劳强度系数、疲劳延性系数以及弹性模量等参数来进行计算。能量法在现阶段钻杆接头多轴疲劳寿命分析中具有广泛应用,其主要来源于多轴疲劳损伤的判断优势。可以通过材料循环塑性变形以及应变能作用关系来进行数值的表征。

临界平面法作为物理观察技术方法之一,用于解决钻杆接头多轴疲劳寿命分析问题。该模式目前已经被学界证实是最为有效的处理方法。这是由于该处理方法能够引入最大剪切面的应力予以分析,对于损伤辅助控制参数具有很好的分析效果。另外,最大剪应变幅以及应变平面最大正应力均可以在该测试方法中作为损伤控制参与予以表征。

最大剪应变幅与应变平面最大正应力是控制参数不可或缺的组成部分,用来解决应变模型无法直接进行非比例循环硬化处理的问题,该问题主要依靠FS 模型的提出予以解决。针对拉伸裂纹,可以选择正应变变程作为主要技术参数,解决损伤控制参数以及材料常数问题。多轴疲劳寿命模型的构建需要考虑到方程损伤参数、各载荷损伤参数等情况。构造完成后还需要进行损伤参数的分析,借助于单轴数据的多轴数据对应拟合来获得最终答案。结合试验的损伤参数进行优化判断,可以获得最终的误差范围值。

2.2 损伤参数的确定

确定损伤参数是钻杆接头多轴疲劳寿命分析中最需要关注的问题。一般来说,疲劳裂纹的出现主要来源于材料内部稳定滑移带,这个区域的局部塑形导致了区域变形。稳定滑移带出现局部形变后,其力的方向往往与最大剪应变一致,可以通过该特征来进行损伤参数的判断。裂纹的生长过程本质上就是裂纹尖端剪切发展的过程,因此在确定损伤参数时,也需要纳入裂纹萌生控制的相关内容。钛合金材料试验寿命与最大剪切应变幅存在一定的关系,最大剪切应变幅可以直接作为多轴疲劳损伤的分析参数。在非比例载荷情况下,相同寿命条件下,可以用其对非比例载荷的损伤进行描述。但是随着相位差的变化,这种描述需要添加损伤系数予以修正,否则无法表征出线性的损伤关系。除此之外,根据研究的结果来看,裂纹面法向应力也会随着加速裂纹的扩展而持续扩展,这与此前学界的研究成果基本吻合。考虑到构造损伤参数对法向应力与应变值的影响,需要做好多轴疲劳损伤控制参数的管理。该模型以最大正应变及最大正应变平面应力数值乘积作为判断损伤的主要依据。

3 钻杆接头多轴疲劳寿命分析模型正确性检验

3.1 钛合金材料

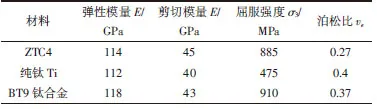

为进一步对钻杆接头多轴疲劳寿命分析模型的构建效果进行正确性验证,需要选择合适的验证方法。本次研究针对设备材料的多轴疲劳试验结果进行分析,选择钛合金材料予以验证。不同类型的钛合金材料力学性能参数见表1。

表1 不同类型钛合金材料力学性能

本次试验主要通过试验机MTS 802 完成,具体加载过程中选择载荷控制加载模式,对波形进行调整后采取不同类型的拉扭相位差分别计算,应在不同类型的相位差下进行应力水平试验。其中,应力水平的有效值应保持一致。观察钛合金空心棒不同类型载荷条件下裂纹拓展特征后,采取油笔标记的方法对试样表面进行记录。选择0.5 比例的方式对非比例载荷、比例载荷的损伤差异进行对比,调整到合适范畴内,结合相关公式计算损伤参数。这个过程需要注意选择损伤参数计算法,采取优化算法的方式进一步验算。由于本分析模型主要考虑到疲劳寿命与试验寿命的对比关系,因此预测的结果应该处于2 倍分散带之内,方可达到设计要求。

3.2 其他类型材料

为进一步验证钻杆接头多轴疲劳寿命分析模型的可靠性,还需要对其他类型的材料进行多轴疲劳寿命的测试分析。本次研究选取另外两种合金类型,分别是纯钛合金以及BT9 合金。对两种材料的基本力学性能查表后,施加相应的载荷予以分析。根据测试分析的情况来看,BT9 合金疲劳试验的数据和纯钛合金的试验数据可以直接获取。对多疲劳加载路径下的非比例、比例载荷进行对比。可以进一步计算出损伤参数,并且通过模型预测的疲劳寿命进行多轴疲劳寿命的预测分析,要求两者的关系处于2 倍分散带内。在进行其他材料钻杆接头多轴疲劳寿命分析模型验证时,要考虑到构造损伤参数以及数据拟合求解的相关内容。在构造损伤参数设置时,应该避免多个不同类型设置影响整体分析效果的问题。理论上,只需要保持在测试过程中量纲稳定,那么就可以在很大程度上反映出多轴疲劳损伤的物理量,也可以通过任意组合的方式来解决损伤参数构造限制的约束条件。在本次试验中,提出了钻杆接头多轴疲劳寿命分析模型的构建思路,同时也对单轴拉压扭转等方面的试验内容进行分析探讨。由于试验类型较多,针对的材料差异也较大,因此最终的钻杆接头多轴疲劳寿命分析模型构建精度还需要考虑到多个方面的因素影响,对其进行反复验证才能够获得最终的测试分析结果。

4 总结

根据现阶段钻杆接头多轴疲劳寿命分析模型的构建情况来看,构建多轴疲劳寿命分析需要考虑到最大剪应变幅与平面法向应力的影响。通过这两个主要技术参数来构建多轴疲劳损伤参数,能够更好完成钻杆接头多轴疲劳寿命的表征工作。在选择钛合金材料进行试验测试时,其针对性更强,也会相应提升最终数据的精准度。根据本次测试分析研究的结果来看,钻杆接头多轴疲劳寿命分析的测试方法是可行的,能够有效降低多轴损伤参数的构造分析误差,提升测试精准度,满足工业生产的实践操作要求。