石墨对活性炭/脂肪酸复合相变材料潜热和导电性能的影响

2021-07-28徐众侯静吴恩辉李军黄平唐亚兰

徐众,侯静,吴恩辉,李军,黄平,唐亚兰

(1 攀枝花学院钒钛学院,四川攀枝花 617000;2 四川省太阳能利用技术集成工程实验室,四川攀枝花 617000;3 太阳能技术集成及应用推广四川省高校重点实验室,四川攀枝花 617000)

新能源存在间歇性和不稳定性,开发与利用受限,需进行储存才能实现稳定供能。其中,低温相变储能通过固-液转换进行能源储放。脂肪酸(FA)熔点15~75℃、相变潜热120~210J/g,很适合低温热能储存,常见的FA 有月桂酸(LA)、癸酸(CA)、棕榈酸(PA)、硬脂酸(SA)和肉豆蔻酸(MA)等[1]。其蓄-放热时,存在热导率低、易泄漏和易燃等缺点,需采用比表面积大、孔容高、导热好的多孔材料进行封装[2]。通过活性炭(AC)、生物质多孔碳和纳米石墨封装此类材料,导热得以强化[3-4]。使用改性粉煤灰[5]和碳纳米管(CNTs)[6]封装LA,可得到导热好和潜热高的复合相变材料;使用掺杂SiO2的CNT[7]以及钛酸锶[8]对MA 进行封装,也可达到同样效果;使用膨胀石墨(EG)[9]、AC[10]和硅藻土[11]封装PA,导热和热稳定性均得到提升;使用CNT 为核和金属有机骨架(MOFs)为壳的多孔材料[12]、EG[13-15]、AC[13-15]和石墨多孔碳(GHPC)[16]封装SA,可制得稳定性高、导热好的定型复合相变材料。上述研究多以单一FA 为主,相变温度固定,因此有研究者开始对LA、MA、PA、SA、石蜡(PW)、正辛酸(OA)和其他有机相变材料的基本性能进行分析[17],同时还复合得到LA-MA-PA-SA[18]四元相变材料,MA-PA-SA[19]和LA-MA-SA[20]三元相变材料,CA-PA[21]、PW-(LA、MA、PA、SA)[22]、LA-SA[23-24]、OA-MA[25]、SA/正十八烷[26]和PA-SA[27]等二元混合相变材料。从单相发展为混合相,应用得到拓展,付春芳等[28]制备了一种具有传感功能的复合相变材料,金鹏等[29]和马菡婧等[30]对复合相变材料在纺织品中的应用进行了总结,Gao 等[31]将制备PW/EG/碳纤维(CF)/高密度聚乙烯(HDPE)复合相变材料应用于锂电池热管理。

对复合相变材料的密度、抗压和电阻率等性能进行分析,还可用于制备相变石膏、储能砂浆、相变沥青路面和电热转材料。有研究者对PW/EG/纳米金属颗粒复合相变材料蓄热过程中体积变化对密度的影响进行分析[32],也有研究纤维素和氮化物添加量对聚乙二醇(PEG)相变材料密度的影响[33]。也有在三聚氰胺泡沫/PW中添加氧化石墨烯(GO)和纳米石墨烯,提升导电性能的研究,其电-热转换效率达62.5%[34]。还有使用不同介孔碳纤维(MCFs)和PW 来制备高稳定性和高效太阳能储存的复合相变材料[35]。也有使用微晶纤维素(MCC)、纳米石墨烯(GNPs)和PEG 制备热能储存和热电转换效率较高的复合相变材料,且可取代电阻丝作为加热器[36]。文献[37]制备了GO/氮化硼(BN)/PW复合相变材料,并以材料导电电流变化来评价传热稳定性。文献[38]制备了单层石墨烯(GE)/PW复合相变材料,并分析了纳米锗添加量对材料电热性能的影响。文献[39]制备n-二十烷/EG 复合相变材料,其电-热转换效率高达65.7%。文献[40]在聚苯胺/PEG复合相变材料中添加GO来提升导电性能,为智能光电探测器的生产提供原料。董光能等[41]在研究相变可控复合导电自润滑材料的电转换特性时发现,材料导电性越好,热电转换效果越好。而使用相变沥青混凝土进行高速路降温除雪时,由于沥青混凝土电阻率高,导电性能差,加入相变材料后电阻率升高,需要再次加入强导电物质。张璐一[42]和任苗[43]在相变沥青混凝土中添加碳纤维来降低电阻率,提升电热转换效率,赵宇轩[44]制备的光电调温储能复合纤维也要求具备良好的导电性。如果制备得到一种导电性能非常好的复合相变材料,并将其作为相变储热混凝土的添加料,可减少导电强化剂的添加量,所以选择在复合材料中添加石墨来增强导电性。未添加石墨前可以得到导电性能差、热导率和储热温度范围不同的复合相变材料,可用于蓄电池热性能管理和梯级储能,加石墨后电阻率迅速变小,可作为相变储热混凝土的添加料,拓宽复合相变材料的应用范围。另外,国内外研究表明在有机复合相变材料中添加石墨可以提升材料的导热性能,加快充放热。

综上所述,脂肪酸复合相变材料在低温储能方面的应用很广泛,但是使用不同粒径AC、石墨和LA、MA、PA 和SA 制备不同热导率、电阻率和潜热的复合相变材料的研究很少,因此本文以粒径为75μm (AC1)、48μm (AC2)、45μm (AC3) 和38μm(AC4)活性炭为支撑材料,LA、MA、PA和SA 为相变主材,石墨为导电强化剂,制备多种AC/FA 和AC/FA/石墨复合相变材料,同时研究了AC 添加量和成型压力对复合相变材料密度和泄漏率的影响、不同温度对复合材料热导率的影响、AC和石墨添加量对复合材料潜热和电阻率的影响,从而得到不同潜热、热导率和电阻率的复合相变材料,以满足梯级储能和电热转换储存需求[1,45],还可克服多元混合时,相变潜热下降和导电性能差的缺点,便于AC/FA复合相变材料的拓展应用。

1 材料和方法

1.1 材料

不同粒径活性炭(AC1、AC2、AC3 和AC4),河南金丰环保工程有限公司;月桂酸(LA),优级品,熔点44℃左右,广州特韵贸易有限公司化工有限公司;肉豆蔻酸(MA),优级品,熔点54℃左右,广州聚力化工有限公司;棕榈酸(PA),AR,熔点62~64℃,天津市光复精细化工研究所;硬脂酸(SA),AR,熔点69~72℃,天津市鼎盛鑫化工有限公司;石墨粉,AR,粒径小于30μm 占95%以上,宁波化工原料有限公司。

1.2 分析测试仪器

箱式电阻炉,SX2-5-12A 型,绍兴市上虞道墟科析仪器厂;恒温水浴锅,DK-8D 型,金坛区西城新瑞仪器厂;热导率测试仪,DRXL-Ⅱ型,湘潭市仪器仪表有限公司;粉末半导体电阻率测试仪,ST2722-SZ型,苏州晶格电子有限公司;电热鼓风干燥箱,101型,北京市永光明医疗仪器有限公司;电动压片机,FYD 型,天津市思创精实科技发展有限公司;电子天平(精度为0.0001g),12001型,杭州友恒称重设备有限公司;分析天平(精度为0.0001g),FA114 型,上海海康电子仪器厂;差示扫描量热测试仪(DSC),Q2000 型,美国TA仪器公司。

1.3 复合材料的制备

AC/FA复合材料的制备:取适量固态FA(LA、MA、PA、SA)放入250mL玻璃烧杯中,置于80℃恒温水浴融化,转移至另一恒温水浴(LA,50℃;MA,60℃;PA,70℃;SA,75℃),同时加入适量不同粒径AC(总质量10g),搅拌30min,冷却后倒入压片机磨具中,在4MPa 下压制成型(保压3min),制备得到成型复合相变材料。

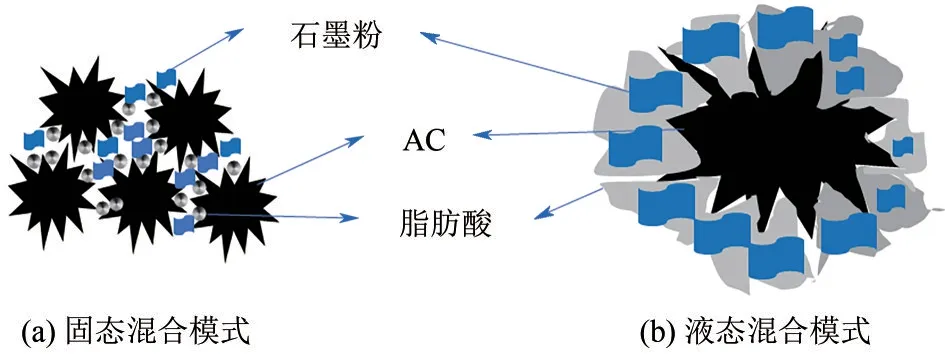

AC/FA/石墨复合材料的制备:将制备好的AC/FA 研磨,过380μm 筛备用。固态混合为称取9.2g AC/FA,置于研磨中,取0.8g石墨,均匀散落到AC/FA 上,轻微研磨,使石墨与复合相变材料充分混合,混合情况见图1。液态混合为以AC1/LA混合为例,在LA中添加AC1的最佳质量分数为62%,称取3.496g LA 置于烧杯融化,边搅拌边加入0.8g 石墨,再添加5.704g AC1,得到含有8%石墨的AC1/LA,以相同方法制备其他材料,混合情况见图1。从图中看出,固态混合时,石墨分布在AC/FA中间,处于独立状态;液态混合时,石墨先被FA包覆,再黏附于AC表面。

图1 石墨和复合相变材料混合模式

1.4 材料性能

1.4.1 AC/FA定型复合材料密度和泄漏率

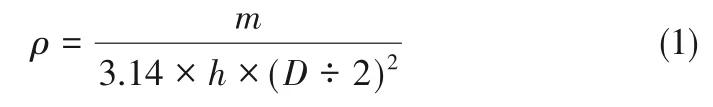

取10g AC/FA复合材料放入压片机料槽,调节压力4MPa,保压时间3min,启动压制成型,成型机理见图2[46]。从图中看出,纯FA属于颗粒状,表面光滑,受力情况复杂,成型时不易压缩,AC/FA属于不规则颗粒状,更易压缩,等质量情况下,体积更小。成型后质量标记为m,用直尺测试材料直径D和高度h,按式(1)计算材料密度。

式中,ρ为密度,g/cm3;m为质量,g;h为高度,cm;D为直径,cm。

将4MPa 下成型的不同AC 质量分数的AC/LA、AC/MA、AC/PA 和AC/SA 分别放入高于熔点5℃左右的恒温干燥箱试漏30min(温度分别为50℃、60℃、65℃和75℃),其中AC1/MA复合材料的试漏原理见图3。从图中看出,AC 添加量少,蓄热过程中无法将所有MA吸附于孔隙内部和表面,从而出现泄漏。采用式(2)计算材料泄漏率,泄漏率小于0.5%,且移开后无明显泄漏即为最佳质量分数。

图2 相变材料成型机理

图3 成型复合相变材料试漏原理

采用相同方法测试压力对泄漏率的影响,制备最佳AC 质量分数AC/FA,在0~10MPa 下成型,间隔2MPa,置于相同温度蓄热60min,采用式(2)计算材料泄漏率。

式中,η为FA 的泄漏率,%;m为试漏后质量,g;m0为初始质量,g。

1.4.2 AC/FA定型复合材料热导率

取10g最佳质量分数、不同粒径的AC/FA复合相变材料,在4MPa 下成型,用热导率测试仪测试熔点、熔点±5℃左右的热导率,因热导率在熔点温度附近会出现较大变化[22],其导热机理分析见文献[47]。

1.4.3 复合相变材料潜热

采用DSC 对纯FA、AC/FA、AC/FA/石墨复合相变材料的潜热进行测试。测试条件:升、降温范围20~80℃;升、降温速率5℃/min;保护气氛N2。结束后根据式(3)计算复合相变材料的理论值潜热[18],根据式(4)计算复合相变材料中FA 的实际质量分数[20],根据式(5)计算复合相变材料蓄热能力E[8,10,16,24,35](仅适合ωn<ω0时)。

式中,H为复合相变材料的潜热理论值,J/g;H0m和H0f分别为纯FA 的融化和冷凝潜热测试值,J/g;Hnm和Hnf分别为复合相变材料的融化和冷凝潜热测试值(n取值1、2、3、4,分别代表LA、MA、PA和SA所对应的复合相变材料),J/g;ω0为复合相变材料中FA 的理论质量分数,%;E为复合相变材料的蓄热能力,%;ωn为复合相变材料中FA的实际质量分数,%。

1.4.4 复合相变材料电阻率

根据文献[48]的测试方法及原理测试各种复合相变材料的电阻率。测试条件:填料高度10mm,每次测试后需重调高度;AC 压力测试范围0~15MPa[23];复合相变材料压力范围0~12MPa[23]。

2 结果与讨论

2.1 复合材料的物理性质

2.1.1 AC添加量对复合材料密度的影响

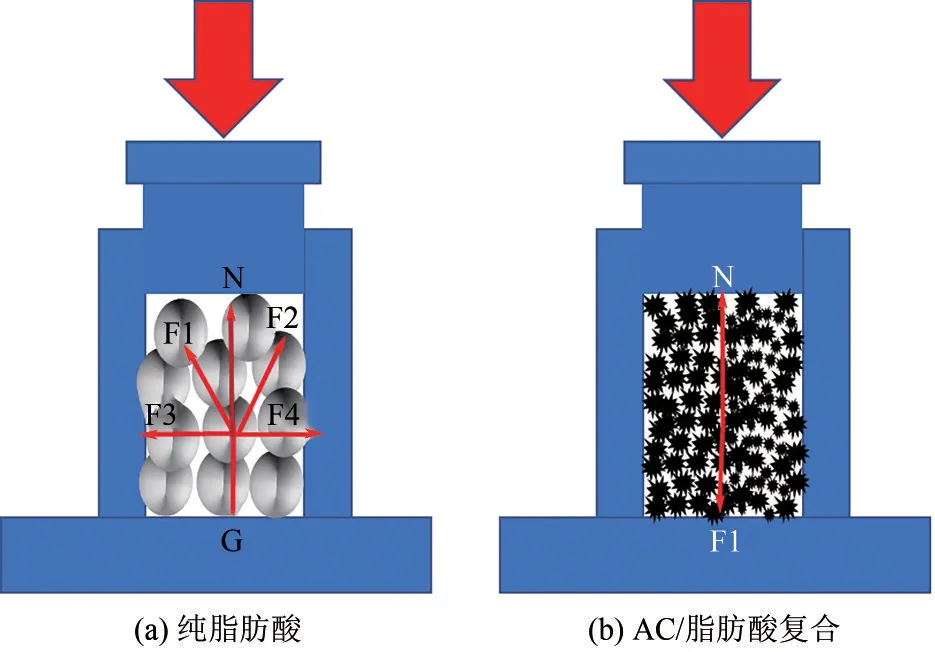

固定成型压力4MPa,分析AC粒径和添加量对复合材料密度的影响,结果见图4。从图中看出,AC/LA 和AC/MA 在AC 质量分数<30%时,密度随AC添加量增加而增大[11];质量分数>30%时,密度依然在增加但是存在波动;AC/PA 和AC/SA 在AC质量分数小于40%和50%时,密度随AC质量分数增加快速增大,随后减缓,同样有波动;添加AC后,复合材料密度比纯FA 大,具体原因分析见图2。

从图4(a)看出,AC/LA 密度在0.95~1.21g/cm3之间,AC1/LA~AC4/LA 最大密度分别为1.16g/cm3、1.20g/cm3、1.21g/cm3和1.13g/cm3;从图4(b)看出,AC/MA 密度在0.94~1.13g/cm3之间,AC1/MA~AC4/MA最大密度分别为1.10g/cm3、1.13g/cm3、1.12g/cm3和1.07g/cm3;从图4(c)看出,AC/PA 密度在0.95~1.16g/cm3之间,AC1/PA~AC4/PA 最大密度分别为1.15g/cm3、1.16g/cm3、1.09g/cm3和1.11g/cm3;从图4(d)看出,AC/SA 的密度在0.95~1.18g/cm3之间变化,AC1/SA~AC4/SA 最大密度分别为1.16g/cm3、1.16g/cm3、1.18g/cm3和1.18 g/cm3。

2.1.2 AC添加量对复合材料泄漏率的影响

图4 AC添加量对复合材料密度的影响

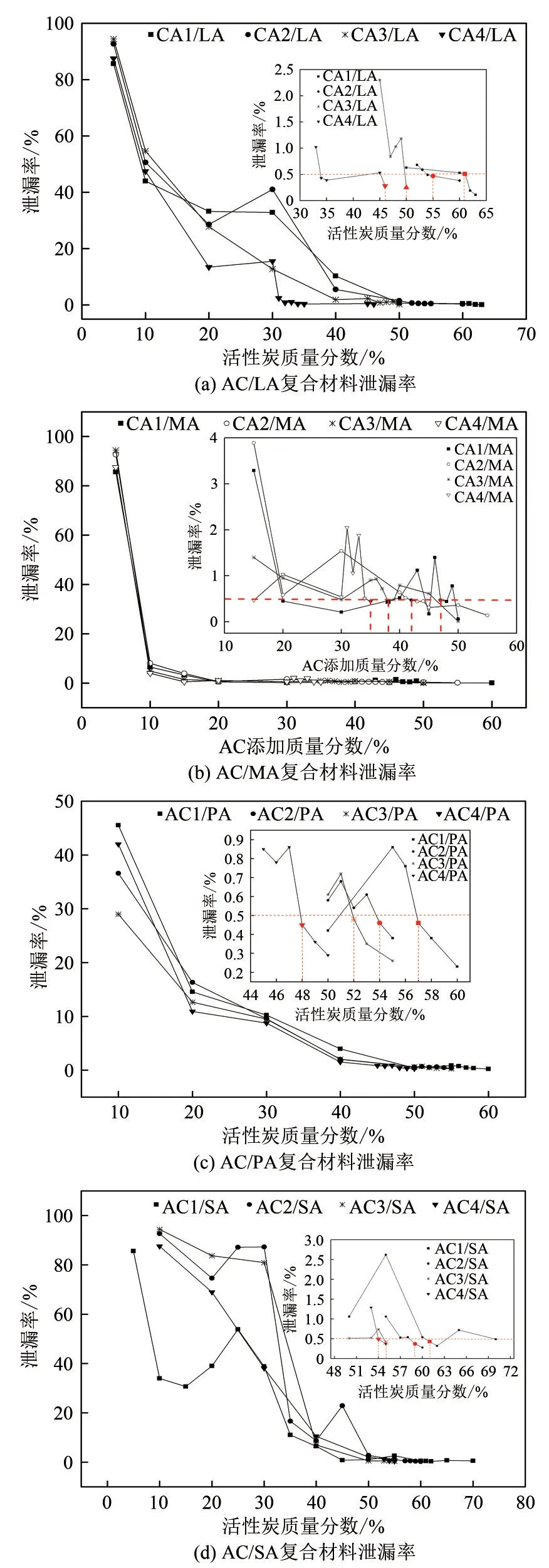

固定压力4MPa,分析AC质量分数对复合材料泄漏率的影响,根据式(2)计算泄漏率,结果见图5。从图5看出,复合材料泄漏率随AC质量分数增加而减小,当AC/LA、AC/MA、AC/PA 和AC/SA中AC 的质量分数分别为40%、20%、45%和50%时,其泄漏率随AC 添加量增加而快速减小,随后泄漏率减小变缓。

图5 AC添加量对复合材料泄漏率的影响(插图为局部放大图)

从图5(a)看出,LA 中添加AC1~AC4 最佳质量分数分别为62%、55%、50%和46%,随AC 粒径的减小,质量分数降低16%,仅AC1添加量比文献[47]的55.6% 大;从图5(b)看出,MA 中添加AC1~AC4的最佳质量分数分别为47%、42%、38%和35%,随AC 粒径减小,质量分数降低12%;从图5(c)看出,PA 中添加AC1~AC4 的最佳质量分数分别为57%、54%、52%和48%,随AC粒径减小,质量分数降低9%;从图5(d)看出,SA 中添加AC1~AC4的最佳质量分数分别为61%、59%、55%和54%,随AC 粒径减小,质量分数降低7%;AC对MA的吸附效果最佳,对SA的吸附效果最差。

2.1.3 压力对复合材料密度和泄漏率的影响

图6 成型压力对复合材料密度和泄漏率的影响

固定AC 的质量分数,分析成型压力对复合材料密度和泄漏率的影响,结果见图6。从图6(a)看出,纯FA密度随压力增加变化很小;压力从2MPa增加到4MPa,除了LA 和MA,其他的密度增大0.07g/cm3左右;压力从8MPa增加到10MPa,MA的密度减小0.07g/cm3左右;压力从4MPa增加到6MPa时,SA 的密度减小0.03g/cm3左右;其他条件下,密度基本稳定在0.94g/cm3左右。结果说明,纯脂肪酸不易被压缩,密度比文献[11]的0.85g/cm3大;AC4/FA 的密度均随压力增大而微弱增加,压力超过6MPa时,密度基本不变,且在0.95~1.12g/cm3之间变化;相同压力下,密度最大和最小的分别是AC4/LA和AC4/MA。

由图6(b)可见,AC 添加量固定,蓄热时间60min时,复合材料泄漏率会随成型压力增加而减小;0MPa时泄漏率最大,8MPa和10MPa时泄漏率最小;成型压力小于4MPa 时,泄漏率下降比较快,随后下降减缓;6MPa 时,AC4/LA、AC4/MA和AC4/PA 的泄漏率均出现增加,因为6MPa 材料更靠近热源;压力从0 升高到10MPa,4 种复合相变材料的泄漏率分别减小2.49%、1.53%、3.93%和0.7%,成型压力对AC4/PA 的泄漏率影响最大,对AC4/SA 复合材料的影响最小。在4MPa 成型压力下,复合材料的泄漏率在蓄热60min 时比30min 时分别增加了1.03%、0.14%、2.27%和1.98%,说明成型AC/FA不能在该压力下过蓄热。

2.2 AC添加对相变材料导热性能的影响

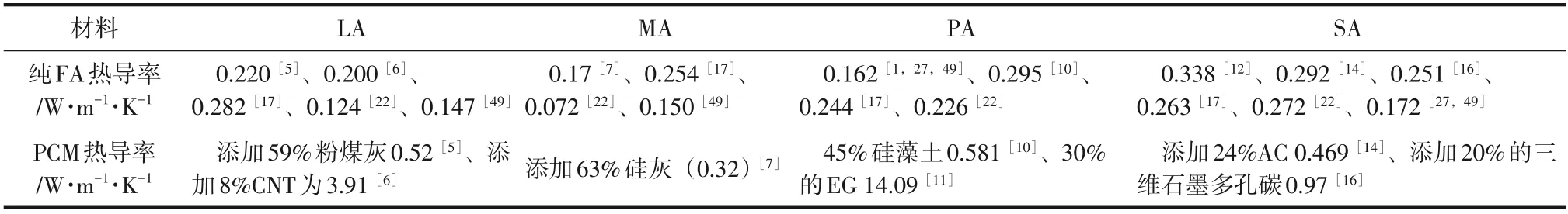

纯FA 热导率情况见表1。从表1 可看出,纯FA 的热导率在0.072~0.338W/(m·K)之间,添加粉煤灰、CNTs、硅灰、硅藻土、EG、AC和多孔碳材料后热导率迅速提升。因此实验选择不同粒径AC添加到FA 中制备得到AC/FA,并测试不同温度下的热导率,结果见图7。测试发现,同一材料在3 个温度下热导率变化较小。因此进行AC4/FA 复合相变材料的热导率测试时,仅测熔点温度的热导率。

从图7(a)看出,AC1/LA~AC3/LA在3个温度下最大值与最小值之间相差0.08W/(m·K)、0.02W/(m·K)和0.02W/(m·K);热导率最大是40℃下AC1/LA 的1.07W/(m·K),比文献[22]中纯LA热导率提高7.6倍,比文献[17]提高2.8倍;热导率最小的是50℃下AC3/LA 的0.96W/(m·K),比文献[22]中纯LA 热导率提高6.7倍,比文献[17]提高2.4倍;AC/LA热导率的最大值和最小值均比文献[5]大,比文献[6]小,这是因为AC 的导热性比粉煤灰好,比CNT 差。从图7(b)看出,AC1/MA~AC3/MA 在3 个温度下,最大值与最小值之间相差0.04W/(m·K)、 0.04W/(m·K) 和0.05W/(m·K);热导率最大是60℃下AC3/MA 的0.84W/(m·K),比文献[22]中纯MA 热导率提高10.7倍,比文献[17]提高2.3 倍;热导率最小的是54℃下AC1/MA的0.74W/(m·K),比文献[22]热导率提高9.3 倍,比文献[17]提高1.9 倍;AC/MA 的热导率最大值和最小值均比文献[7]大,AC 导热性能比硅灰好。从图7(c)看出,AC1/PA~AC3/PA 在3个温度下,最大值与最小值之间相差0.03W/(m·K)、0.02W/(m·K)和0.04W/(m·K);热导率最大是64℃下AC4/PA 的0.99W/(m·K),比文献[1,27,49]中纯PA 热导率提高5.1 倍,比文献[10]提高2.4 倍;热导率最小的是60℃下AC1/PA 的0.76W/(m·K),比文献[1,27,49]热导率提高3.7 倍,比文献[10]提高1.6 倍;AC/PA 的热导率最大值和最小值均比文献[10]大,比文献[11]小,因为AC导热性能比硅藻土好但比EG差[14]。从图7(d)看出,AC1/SA~AC3/SA 在3 个温度下,最大值与最小值之间相差0.03W/(m·K)、0.06W/(m·K)和0.06W/(m·K);热导率最大是72℃下AC4/SA 的0.93W/(m·K),比文献[27,49]中纯SA热导率提高5.1倍,比文献[12]提高1.8 倍;导热率最小的是65℃下AC3/SA 的0.84W/(m·K),比文献[27,49]热导率提高3.9倍,比文献[12]提高1.5倍;AC/SA复合材料热导率最大值和最小值均比文献[14]大,比文献[16]小,因为实验添加的AC 质量分数比文献[14]大,而实验使用的AC 导热性能比三维石墨多孔碳差。从图7(e)看出,复合材料导热性能从高到低依次为AC/LA、AC/PA、AC/SA 和AC/MA,将其组合,进行梯级热能储存,AC/LA 导热性能处于低温时最好,AC/SA处于高温时稍差,更有利于热能的有效储存。

表1 纯FA热导率情况

图7 成型复合相变材料热导率

成型复合材料的热导率测试时,根据热导率变化规律气态<液态<固态的特点,设定3 个温度点,使FA 处于固态、固-液混合态和液态。从图7(a)~(d)看出,不同温度和不同AC添加量条件下,热导率无规律性,大多数情况下FA 在固-液混合态和液态时的热导率反而比固态高;温度低于熔点时,FA 固态复合材料之间传热主要来自AC 和FA 的热传导;温度为熔点和高于熔点时,吸附于AC 内部的FA 变为液态,传热时存在热传导和微弱的对流传热,当材料中的FA 分布不均匀,传热过程也就不稳定,因此热导率就会发生波动;从图中误差棒看出复合材料热导率偏差较大,因为测试过程中环境温度变化而导致。另外,理论上随AC 添加量的增加复合材料热导率应增大,而图中添加量最大的是AC1,但热导率却不是最大,因为AC量较大时,与FA混合易出现团聚,部分AC未吸附饱和就与临近材料团聚,孔隙中会存在空气,而4MPa 压制成型时,无法将材料内部空气全部排除,从而影响定型复合材料的热导率。

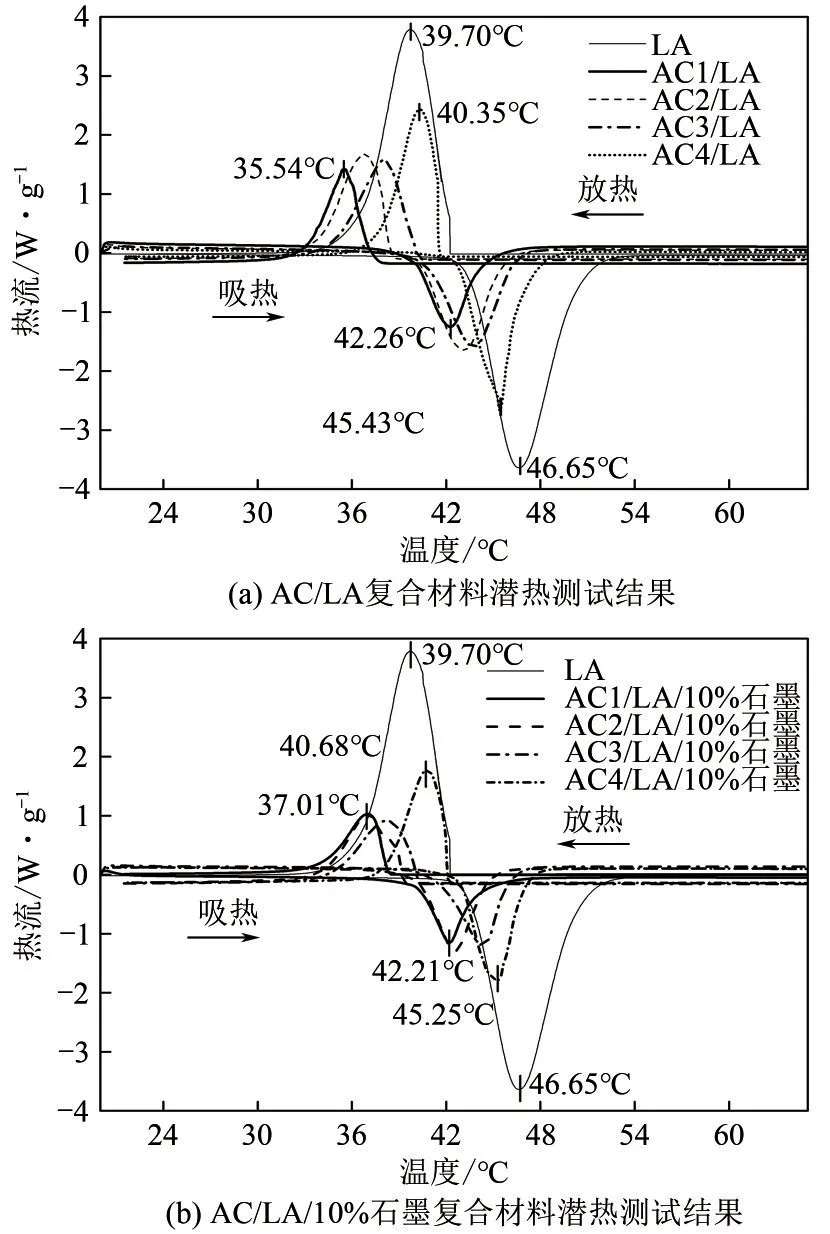

2.3 石墨添加对复合材料潜热性能的影响

根据复合相变材料相变潜热测试方法对材料的蓄-放热潜热进行测试分析,结果见图8。从图8(a)看出,添加AC 后,材料蓄-放热潜热迅速下降,随AC 粒径的减小,复合相变材料的潜热值增加,因为随粒径的减小,材料中相变主材LA 的质量增加,相变潜热随之增加。吸热和放热时相变的峰值温度随粒径的减小越来越靠近纯LA,因为添加AC后,材料的导热性能提升,峰值温度随之偏移。从图8(b)看出,添加10%石墨粉后,材料吸热和放热潜热变化规律跟未添加之前一致,潜热同样下降,因为添加石墨,材料中LA 的含量降低,潜热也随之减小。

图8 复合相变材料潜热测试结果

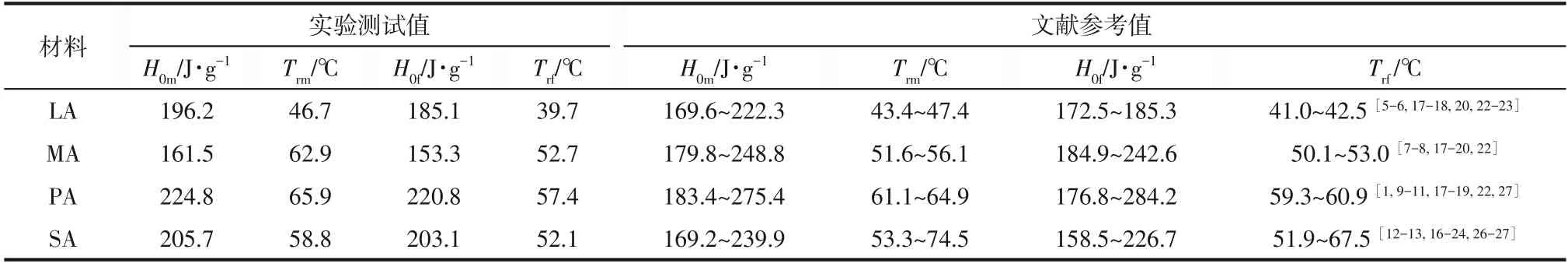

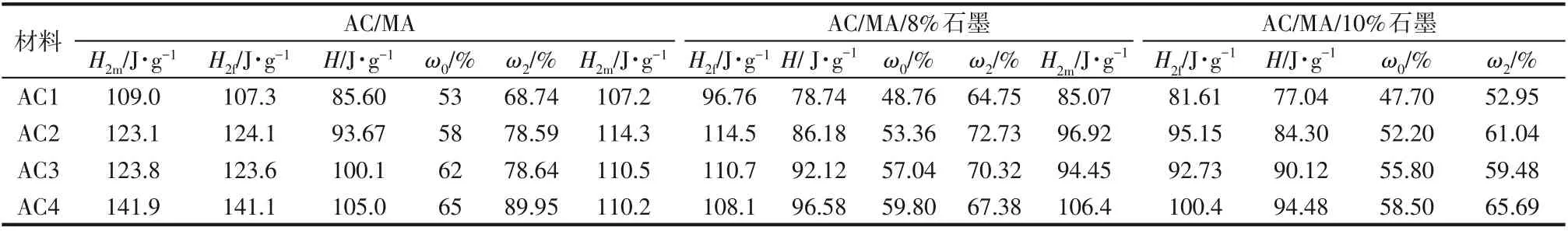

采用相同的方法对纯FA、AC/FA 和AC/FA/石墨复合相变材料的蓄-放热潜热进行测试,结果见表2~表6。表2中Trm和Trf表示蓄热和放热时的最高温度。从表2 看出,实验使用FA 中潜热值最高的是PA,最低的是MA,SA 熔点比标识温度低,除MA 潜热测试值比文献值低,其他3 种均在文献值范围内。从表3~表6看出,大多数AC/FA相变潜热随AC 粒径减小而增大,AC/FA/石墨复合相变材料潜热随石墨添加量增加而减小,因为材料中具有潜热值的是纯FA,AC粒径越小,表中ω0值越大,潜热值越高。表4 和表6 中的Hnm和Hnf数值均出现微弱波动,因为研磨后,吸附于AC 表面的MA 和SA脱落,导致其含量变化,通过表2~表6 中的ω0和ωn对比可知。

从表3 看出,从AC1 到AC4,AC/LA 的融化和冷凝潜热增加了39J/g,蓄热能力增加15.64%,LA实际含量增大20.48%,比理论值低4.93%~11.28%;添加8%石墨,潜热下降3.59~14.11J/g,LA 实际含量下降2.20%~7.23%,理论含量降低3.04%~4.32%,差距小于5%,蓄热能力下降0.26%~6.67%;添加10%石墨,潜热下降16.34~29.54J/g,LA 实际含量下降8.62%~15.10%,理论含量降低3.80%~5.40%,两者最大差距9.70%,蓄热能力下降16.83%~20.98%;潜热值和LA 实际含量减小最大的均为AC4/LA,这是因为LA理论含量最高,研磨时更易脱落,取样不均匀,含量下降快。添加石墨后,潜热值依然比文献[5-6,24]高。

表2 脂肪酸相变潜热

表3 AC/LA/石墨复合材料的相变潜热

表4 AC/MA/石墨复合相变材料的潜热

表5 AC/PA/石墨复合相变材料的潜热

表6 AC/SA/石墨复合相变材料的潜热

从表4看出,从AC1到AC4,AC/MA融化和冷凝潜热增大34J/g,MA 实际含量增大20.48%,实测融化潜热比理论值大23.40~36.90J/g;添加8%石墨,MA 的实际含量下降3.99%~7.23%,理论含量降低4.24%~5.20%,实测融化和冷凝潜热值分别减小1.80~31.70J/g 和9.60~33.34J/g,实测融化潜热比理论值大13.62~28.46J/g;添加10%石墨,MA实际含量下降15.79%~24.26%,理论值降低5.30%~6.50%,两者相差均大于10%以上,实测融化和冷凝潜热值分别减小23.93~35.35J/g和25.69~40.07J/g,且潜热值比理论值大4.33~12.62J/g,相变材料潜热实际测试值超过理论值,因为复合材料中添加AC量最少,研磨后均匀度减弱,测试时MA含量会高于理论值。

从表5 看出,从AC1 到AC4,AC/PA 的融化和冷凝潜热增加34J/g 左右,蓄热能力增加18.32%,PA 实际含量增大15.25%,比理论值低8.15%~14.40%;添加8%石墨,潜热下降11.18~20.51J/g,蓄热能力下降6.81%~12.36%,PA 实际含量下降5.09%~8.99%,理论值降低3.44%~4.16%,差值小于5%;添加10%石墨,潜热下降16.34~29.54J/g,蓄热能力下降6.85%~17.05%,PA 实际含量下降6.52%~11.31%,理论值降低4.30%~5.20%,差值在5%左右。

从表6 看出,从AC1 到AC4,AC/SA 融化潜热基本不变,冷凝潜热增加了7.92J/g,蓄热能力降低7.70%,SA 实际含量增大2.18%,比理论含量低7.13%~11.95%;添加8%石墨,潜热下降3.65~19.78J/g,蓄热能力下降5.56%~12.65%,SA实际含量降低5.08%~7.08%,理论值降低3.12%~3.68%,差值小于5%;添加10%石墨,潜热下降2.67~15.96J/g,蓄热能力下降0.78%~10.97%,SA实际含量下降3.16%~7.03%,理论含量降低3.90%~4.60%,两者差距低于3%。

2.4 石墨添加对复合相变材料电阻率影响

AC 含量固定,分析压力和石墨添加量对不同粒径AC电阻率的影响,结果见图9。从图中看出,AC 电阻率随压力和石墨添加量增加而减小,压力<6MPa时电阻率减小较快,压力>6MPa时电阻率减小变缓;电阻率从大到小依次为AC2、AC1、AC4和AC3;石墨添加量在1%~2%时,不同压力下的电阻率会出现波动,因为石墨质量分数低,混合不均匀;石墨添加量达到6%时,电阻率波动较小,减小量较大;添加量增加到8%~10%时,电阻率波动较小,减小量变小,因此添加量应该在8%以上。从图9(a)看出,压力从1MPa升高到12MPa,AC1的电阻率从1.02×104Ω·cm降低到2.13×103Ω·cm以下,1~6MPa 电阻率变化较大,因此分析6MPa 后电阻率。添加1%~2%石墨和AC1,电阻率变化很小;6MPa 和12MPa 时下,添加6%石墨时分别降低77.52%和82.46%,添加8%时分别降低91.73%和94.72%,添加10%时分别降低98.76%和99.17%,且低于50Ω·cm,比AC1降低2个数量级。从图9(b)看出,相同压力下,AC2 电阻率从2.02×104Ω·cm降低到2.37×103Ω·cm,6MPa和12MPa下,添加8%石墨,电阻率分别减小89.91%和92.93%;添加10%石墨,电阻率分别减小98.41%和98.85%,均低于75Ω·cm。从图9(c)看出,相同压力下,AC3的电阻率从1.32×104Ω·cm 降低到1.88×103Ω·cm;6MPa和12MPa下,添加10%石墨,电阻率分别减小97.66%和98.38%,均低于74Ω·cm。从图9(d)看出,相同压力下,AC4的电阻率从1.47×104Ω·cm降低到2.13×103Ω·cm;6MPa 和12MPa 下,添加10%石墨,电阻率分别减小95.99%和97.87%,均低于153Ω·cm。制备相变沥青砂浆时材料电阻率在13~359Ω·cm[42-43],AC中添加8%~10%石墨,电阻率快速下降,正好在这一范围内,因此选择在AC/FA复合相变材料中添加8%和10%的石墨。固态混合石墨后,AC/FA电阻率测试结果见图10。

图9 石墨添加对不同粒径AC电阻率的影响(插图为局部放大图)

图10 石墨添加量对复合相变材料电阻率的影响

从图10 看出,电阻率同样随压力和石墨添加量增加而减小。石墨添加量为8%时,除MA以外,电阻率最大的都是采用AC3制备的复合材料,且电阻率差距较大;石墨添加量增加到10%时,复合材料电阻率降幅最大的是AC3/FA 复合材料,因为AC3电阻率最大,添加石墨之后对其导电性能的影响最大,此时几种复合材料的电阻率差距较小。从图10(a)看出,添加8%石墨的AC3/LA电阻率最大,在72.03Ω·cm 以下,添加10% 石墨后降低到13.15Ω·cm 以下;添加8%石墨的其他复合材料电阻率均在20Ω·cm 以下;添加10%石墨的AC4/LA电阻率最小,在1.46Ω·cm 以下,其他材料电阻率在13.15Ω·cm以下。从图10(b)看出,添加8%石墨的AC1/MA电阻率最大,在126.19Ω·cm以下,添加10%石墨后降低至30.70Ω·cm 以下;添加8%石墨的其他复合材料电阻率均在111.93Ω·cm 以下;添加10% 石墨的AC2/MA 材料电阻率最小,在11.40Ω·cm以下,其他材料的电阻率均在30.70Ω·cm以下。从图10(c)看出,添加8%石墨的AC3/PA电阻率最大,在121.00Ω·cm 以下;添加10%石墨后降低到39.46Ω·cm 以下。添加8%石墨的其他复合材料电阻率均在44.48Ω·cm 以下;添加10%石墨的AC4/PA电阻率最小,在2.00Ω·cm以下,其他材料均在17.98Ω·cm以下。从图10(d)看出,添加8%石墨的AC4/SA 电阻率最大,在46.55Ω·cm 以下,添加10%石墨后降低到8.79Ω·cm 以下;添加8%石墨的其他复合材料均在15.06Ω·cm以下;添加10%石墨的AC3/SA电阻率最小,在1.24Ω·cm以下,其他复合材料均在8.27Ω·cm以下。

混合模式对复合材料电阻率影响的测试结果见图11。从图中看出,无论是液态还是固态添加石墨,复合材料的电阻率依然会随压力的增加而减小;液态添加石墨,电阻率均比固态下大,因石墨独立分布于AC/FA复合材料颗粒之间,见图1(固态混合),石墨导电性能好,电阻率小;液态混合时,石墨表面附着大量FA,再与吸附FA 的AC 粘连在一起,见图1(液态混合),FA 导电性能差,电阻率变大;当压力从6MPa 升高12MPa 时,液态和固态混合模式下复合材料电阻率的差值分别减小到4.64Ω·cm、8.15Ω·cm、7.54Ω·cm 和0.7Ω·cm,混合模式对AC4/MA影响最大,对AC4/SA的影响最小。电阻率最大的是液态混合10%石墨的AC4/MA,在29.00Ω·cm以下,固态混合时电阻率在11.71Ω·cm以下;最小的是固态混合10%石墨的AC4/LA,在1.46Ω·cm 以下,而液态混合时,在13.91Ω·cm 以下;AC4/PA 在固态和液态下混合石墨后电阻率分别在2.01Ω·cm和19.89Ω·cm以下;AC4/SA在固态和液态下混合石墨后电阻率分别在8.79Ω·cm 和7.75Ω·cm 以下。虽然液态混合电阻率高于固态混合,但液态混合AC、FA 和石墨才能更好地复合,更适合作为沥青相变混凝土的添加料。

图11 混合模式对复合相变材料电阻率的影响

粉末半导体电阻率测试以电流、电压和压力为主要参数。从图9(a)、(b)可看出,未添加石墨时AC 的电阻率非常高,因为电子转移的载体仅有AC,而AC中存在10%的水分和微量杂质,孔隙中则存在空气,测试时电子转移会受到一定的阻碍,因此电阻率较高;添加石墨粉之后,石墨属于良好的导电材料,电子转移的载体增加,所以复合材料电阻率随之下降;制备成为AC/FA 复合相变材料之后,AC 的孔隙和表面有大量的FA,而FA 属于弱导电体,电子转移变得更难,制备成为复合材料之后电阻率更高;复合相变材料在固态条件下添加石墨粉,相当于为电子转移增加载体,因此电阻率下降,导电性能提升,见图10(a)~(d);在液态下添加石墨粉,石墨粉和AC的表面吸附大量的FA,影响电子转移,电阻率均比固态下添加大,结果见图11。从图9~图11 还可看出,在复合材料电阻率测试过程中,材料正向偏差大于反向偏差,且偏差值较大,说明采用熔融吸附法制备的复合相变材料均匀性不好。

3 结论

本实验分析了AC 粒径和成型压力对AC/FA 复合相变材料密度、泄漏率和热导率的影响,并添加石墨来改善复合材料的导电性能,分析了石墨添加量对复合相变材料潜热、蓄热能力和电阻率的影响,得出以下结论。

(1)LA、MA、PA和SA中添加AC的最佳质量分数随粒径减小而减小,添加AC4 的最佳质量分数分别为46%、35%、48%和54%;FA 中添加不同AC 后,密度随AC 添加量和成型压力增加而增大,泄漏率则相反。

(2)AC 粒径和温度对复合相变材料热导率的影响较小,AC/LA、AC/MA、AC/PA 和AC/SA 在不同温度下的热导率分别在0.96~1.07W/(m·K)、0.74~0.84W/(m·K)、 0.76~0.99W/(m·K) 和 0.84~0.93W/(m·K)之间,比纯FA 分别增大2.4~7.6 倍、1.9~10.7 倍、1.6~5.1 倍和1.5~5.1 倍,说明添加AC可以有效提升材料的导热性能,制备得到的不同熔点和热导率的复合相变材料非常适合作为梯级储能组合材料。

(3)AC 和石墨的添加会使复合相变材料的潜热和蓄热能力下降,FA中添加不同AC后,潜热分别降低到56.14~95.18J/g、109.0~141.9J/g、64.39~99.10J/g 和70.64~72.60J/g 之间;添加10%石墨后,潜热降低到39.8~65.64J/g、85.07~106.4J/g、48.41~76.14J/g和55.38~69.58J/g,下降最小和最大的分别是AC/MA和AC/PA;蓄热能力除MA以外,其他的分别降低16.83%~20.98%、6.85%~17.05%和0.78%~10.97%,下降最小的是AC/SA。

(4)AC 电阻率随压力和石墨添加量增加而减小,压力从1MPa 升高到12MPa,电阻率降低至(1.88×103)~(2.37×103)Ω·cm,最大和最小的分别是AC3 和AC2;AC 添加10%石墨,在6~10MPa 时的电阻率比纯AC 减小95.99%~99.17%,降低最大和最小的分别是AC1 和AC4;AC/FA 中添加8%~10%石墨,电阻率降低到74~153Ω·cm,导电性能改善;AC/FA 固态添加比液态石墨电阻率低,在6~10MPa 时的电阻率在1.24~126.19Ω·cm 之间,最小和最大的分别是AC/LA 和AC/MA,适合作为相变沥青混泥土添加料。