锂离子电池硅基复合负极制备方法

2021-07-28宋俊楚晓婉张琦陈宇慧张学清张国帅张若琳

宋俊,楚晓婉,张琦,陈宇慧,张学清,张国帅,张若琳

(1 郑州轻工业大学能源与动力工程学院,河南郑州 450000;2 中北大学能源与动力工程学院,山西太原 030051)

锂离子电池的应用场景大致可分为三类,即3C[计算机(computer)、通讯产品(communication)和消费电子产品(consumer electronic)三类的简称]电子产品、电动交通工具以及大规模储能领域。目前锂离子电池已全面占据3C 市场,但在电动交通工具以及静态规模储能方面仍有相当大的发展空间,特别是随着新型电动交通工具的出现,对锂离子电池的性能提出了更高的要求。此外,随着我国能源转型不断深入、可再生能源比例不断提高,也需要大规模的储能装置与之匹配。从目前来看,锂离子电池将对储能市场起到至关重要的作用[1]。

负极作为锂离子电池(lithium-ion batteries,LIBs)储锂的主要元件,在衡量使用寿命、能量密度、安全环保和产业化成本等方面均具有重要的意义[2]。商用的LIBs负极材料以石墨为主,但石墨材料较低的理论比容量(372mA·h/g)、首次充放电效率低、电解液共嵌入等问题,严重限制了LIBs在储能领域的发展,因此需要开发新型材料来替代石墨负极。

硅(Si)作为地球储量丰富的资源,已经成功地应用于多个领域。在储能领域,Si是所有合金类嵌锂材料中理论储锂容量(4200mA·h/g)最高的,具有适中的电位平台,在室温下可以与锂形成Li15Si4合金,嵌锂电势低于0.5V,不易析出金属锂,与电解液反应活性低,在脱嵌锂过程中不易发生团聚现象,且价格较大多数电极材料相对低廉,因此被认为是极具前景的锂离子电池负极材料[3]。

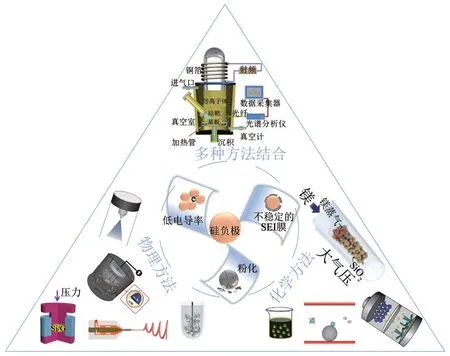

然而,Si基负极在充/放电过程中会出现:①约320%的体积变化,Si 基负极巨大的体积变化诱发电极内部应力积累产生裂纹,导致电极粉化,活性材料与集流体分离,性能衰减[4];②固体电解质界面(solid electrolyte interface,SEI)膜不稳定时会出现破裂再生成、再破裂再生成的持续过程,直至电解液消耗殆尽;③导电性差。针对上述问题,国内外研究人员进行了大量的深入研究,以提高硅基负极电化学性能。本综述总结了近年来针对Si 基负极的体积效应问题提出的创新性解决方案,从制备方法的角度(如图1所示)分析了不同制备方法的差异及存在的问题,并对锂离子电池硅基负极的进一步研究作出展望。

1 物理方法

1.1 高能球磨法

图1 本文主题概述

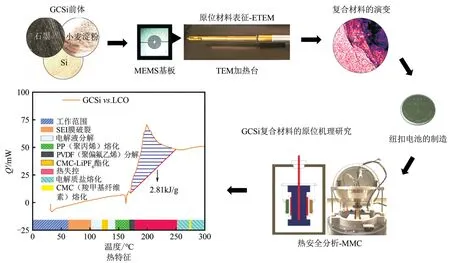

高能球磨法即机械合金化,利用球磨机的机械能在研磨腔内对原材料固体颗粒物进行细化或合成加工,这种方法广泛用于制备纳米颗粒、合金及化合物[5]。高能球磨法按是否使用助磨剂分为干法球磨和湿法球磨[6]。Kim 等[7]采用干法球磨制备出硅-铁/膨胀石墨(Si-FeSi2/EG)纳米复合材料,膨胀石墨可有效防止材料粉化和电解质过度消耗,确保电极具备较高的机械弹性及导电性,形成具有一定厚度并且高度稳定的SEI膜,从而有效提高了电极的循环稳定性。Parekh 等[8]将微米碳、小麦淀粉、硅纳米颗粒(Si NPs)采用干法球磨制备出硅碳石墨(GCSi)复合负极材料(如图2 所示)。该复合材料对提高电池容量、使用寿命和稳定性具有极大的潜力,且该电极产生的热量为20.89kJ·A/h,低于市售石墨负极(21.56kJ·A/h),因此更适用于动力电池系统。Li 等[9]在高温高压下的不锈钢罐中进行干法球磨制备出球形结构Si/C复合负极材料,与非球形结构相比,前者的堆积密度、振实密度更高,沥青碳和片状石墨的存在,不仅有效缓解了Si的体积变化,也避免了Si NPs可能发生的团聚。Si NPs与片状石墨均匀结合,分布在微球中,实现了Si的各向同性膨胀及高比容量。Qu等[10]在高纯CO2气氛下将Si 粉和LiBH4采用干法球磨制备出“核-壳”型结构硅基复合负极材料(Si-xLiBH4)(如图3所示),壳是由非晶SiOx/C组成的高强度薄层,SiC、Li2SiO3的超细纳米晶体和非晶B、B2O3物质的均匀分散可有效增强无定形SiOx/C 薄层的机械性能,从而减少裂纹和负极材料的粉化,并在锂化过程中达到抑制体积膨胀和形成稳定SEI 膜的目的。Coquil 等[11]将Si 粉和红P 粉采用干法球磨制备出Si/P复合负极材料,通过相关表征及测试分析了其作为锂离子及钠离子电池负极的微观机理,Si在钠离子电池中无电化学活性,与P结合有益于激活其在钠离子电池中的电化学活性。

图2 负极前体,在ETEM中热处理期间原位形成的GCSi复合材料、所得复合材料的演变、纽扣电池的制造、热安全性研究以及整体安全性结果[8]

图3 多组分层保护的微米硅复合材料的制备过程图解及硅微粒和多组分层保护的微米级硅复合材料200次循环后体积膨胀和粉化的图解说明[10]

由于采用干法球磨,固体颗粒经研磨破碎后露出的新鲜表面化学亲和力强,因此会黏结在磨球、球磨腔内壁及分散盘表面,最终导致出粉率较低。于是有研究人员选择采用湿法球磨,湿法球磨相较于干法球磨多了助磨剂,并且可避免粉体氧化。Cabello等[12]采用湿法球磨制备出硅@石墨复合负极材料,助磨剂的加入使颗粒均匀分布,避免了团聚现象发生。Ren 等[13]将Si NPs、碳纳米纤维(CNF)、瓜尔豆胶的混合物与去离子水、乙醇一同进行湿法球磨制备出Si NPs@导电碳骨架@聚合物(Si@C@P)复合负极材料,Si NPs表面的无定形聚合物可抑制电解质分解,有助于形成稳定的SEI膜,Si@C@P 复合材料中CNF 的特殊结构有助于Si发生体积变化时维持电极的结构完整性。Zhang等[14]将Si粉和蔗糖进行湿法球磨制备出多孔Si/C复合负极材料,由于Si嵌入C的网状纳米孔中,使更多的LixSi合金参与放电反应,脱嵌更多的锂离子,因此该复合材料表现出较高的初始库仑效率(initial Coulomb efficiency, ICE),而C 的存在提高了电子电导率,从而使该复合材料同时具有较高的倍率性能。

目前,高能球磨法已经发展成为一种成熟且节能的生产微米级或纳米级材料的重要技术,工艺简单、成本低、产率高,是制备锂离子电池硅基复合负极常用的物理方法之一。

1.2 物理沉积法

直接沉积制备的硅基薄膜负极因其膨胀率较低、电导率较高且无需黏结剂,成为下一代锂离子微电池(lithium-ion micro batteries,LIMBs)技术备受瞩目的纳米结构材料之一。

目前主要的物理沉积方法包括物理气相沉积(physical vapor deposition,PVD)法、脉冲激光沉积(pulsed laser deposition,PLD)法等。物理气相沉积(PVD)是在真空状态下,采用蒸发或溅射等形式,把固体材料转化成原子、分子、离子态的气相材料,携带能量的蒸发粒子能够沉积于基体或零件表面得以成膜的制备方法。制备硅基负极常见的PVD法包括电子束蒸发(electron beam evaporation,EBE)法、磁控溅射(magnetron sputtering,MS)法等。

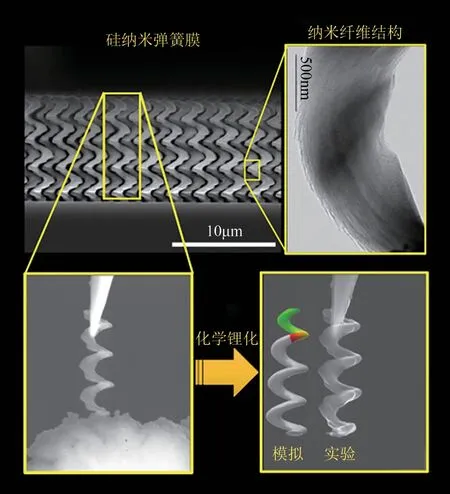

电子束蒸发(EBE)法即采用电子束对坩埚中需要进行蒸发的材料加热,材料经蒸发气化在上方放置的基板上凝结形成薄膜的方法,适用于蒸发高熔点、高纯度、易污染材料。Dimitrios 等[15]采用EBE法制备出具有Si纳米弹簧结构的薄膜(如图4所示),Si 纳米弹簧的螺旋结构有效避免了有害应力的积累导致体积膨胀后出现的碎裂,这种具有快速锂化且抗断裂特性的纳米Si 薄膜可适应充/放电过程中的大幅体积变化。Huang 等[16]采用EBE 法制备出非晶态TiOx/Si/TiOx纳米薄膜,特殊的夹层设计优化了电池的倍率性能及循环性能,该策略也成功用于锗(Ge)基、锡(Sn)基等电极。Karahan等[17]将氧化钼和硅采用EBE 法在铜箔上制备出Si-Mo-O 复合薄膜,螺旋结构提供了较高的比表面积、应力适应能力以及较短的锂离子扩散路径,氧化钼的存在提高了初始放电容量,螺旋线直接沉积至集流体表面有效避免了锂离子电池由于黏结剂、导电剂等经常出现的“死块”现象,从而确保其具有优异的电化学性能。

图4 掠射角沉积Si纳米弹簧在扫描电子显微镜中化学锂化[15]

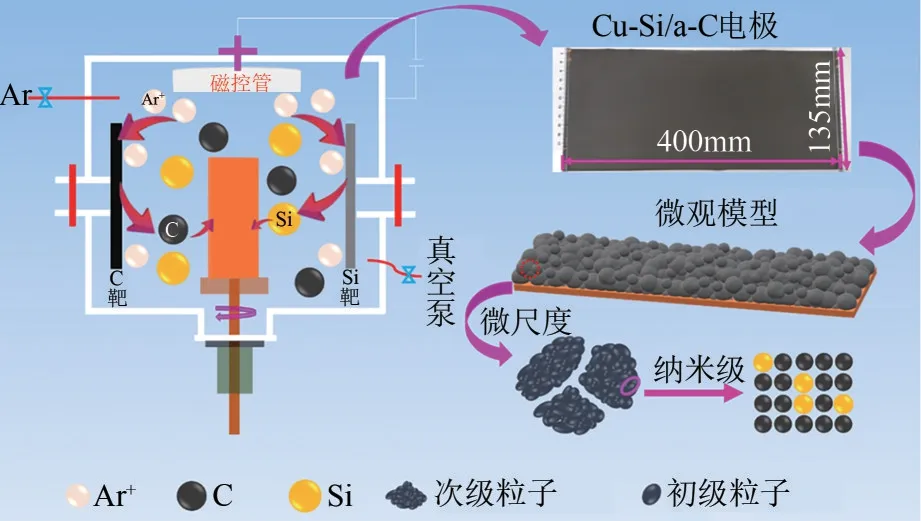

磁控溅射(MS)法是物理气相沉积方法的一种,与EBE 法有所不同,MS 法是入射粒子与固体碰撞后在固体中经历复杂的散射过程,入射粒子与固体原子碰撞,把部分动量传给固体原子,固体原子之间通过碰撞使附近固体原子获得向外运动的足够动能离开固体并溅射至靶材实现沉积,可通过改变功率类型、靶材材料等实验参数实现薄膜沉积的可控性。Zhu等[18]采用MS法在铜箔上制备出具有分层缓冲结构的硅掺杂非晶碳(Si/a-C)纳米复合负极材料(如图5 所示),在极端温度(-40~70℃)条件下进行测试,其容量保持率虽然有所下降但电池依然保持稳定工作。由于MS过程中初级粒子和次级粒子具有不同尺度的颗粒边界,Si/a-C复合材料的分层结构显著改善了锂化过程中硅纳米颗粒的体积效应,而均匀分布的非晶碳提升了该电极材料的导电性。Zhang等[19]采用MS法在铜箔上制备出三维结构的Cu@Si@Cu(3D Cu@Si@Cu)纳米复合负极材料,实验所用铜基板的网状结构可避免微粒粉碎,维持了电极在充/放电循环后的完整性。Ahn等[20]采用MS 法制备出具有非晶硅(a-Si)涂层的纳米晶硅(nc-Si)负极材料(nc-Si@a-Si),在循环过程中,a-Si层可有效抑制SEI膜反复生成及微观结构损伤的累积。

图5 Cu-Si/a-C电极的制备过程和实物照片[18]

目前,MS 工艺成熟,不添加任何导电剂或黏结剂即可制备出导电性良好、密度高、与集电器结合稳固且电化学性能稳定的电极材料,沉积面积大,也因其工艺具备的环保性使其在防静电等功能性工业薄膜、光电器件和智能可穿戴等领域的应用非常广泛。

采用EBE 法时,材料通常沉积在目标范围的表面,极少出现薄膜覆盖在目标范围两侧;膜层密度小、气孔多、附着性差,因此采用EBE 法制备硅基复合负极材料时,较难同时满足高容量和减小体积变化的要求。MS 方法制备的薄膜均匀性差,经常出现基板中间厚、边缘薄的现象[21],薄膜的化学成分与靶材基本一致。相较于EBE方法,其膜层密度大、气孔少、溅射气体混入较多、附着性好。

与MS 法不同,脉冲激光沉积(PLD)法使用高功率激光来熔化、蒸发和电离目标材料。工作过程中产生的等离子羽流向基板膨胀,基板表面挥发的材料沉积为薄膜。Lee 等[22]采用PLD 技术将C 纳米颗粒沉积于Ni-Si 纳米复合材料上制备出“核-壳”型(Ni-Si@C)纳米复合负极材料,该材料为高比表面积的球形复合结构,其中Ni 纳米颗粒和碳层可作为阻挡Si 纳米颗粒聚集的机械屏障及活性Si 纳米颗粒之间的电子通道。上述特征使其表现出良好的循环性能和倍率性能。

PLD工艺靶材组件变换灵活,沉积效率高,将来自热源的污染降到最少且易于控制,PLD适合制备多层复杂的高熔点薄膜,但该工艺成品的表面颗粒问题、规模化制备及均匀性等问题仍有待解决。三种常见物理沉积方法的区别汇总于表1。

表1 物理沉积方法比较

1.3 静电纺丝法

目前缓解硅基负极体积效应常见的两种策略是:①设计多孔结构,为循环中Si 的体积膨胀提供足够的容纳空间;②设计碳保护层,可有效避免硅材料与电解质直接接触并增强硅基电极导电性。静电纺丝法是同时实现上述两种策略的可靠途径,具有微孔结构,碳包覆的Si 基负极性能优异,非常适宜大规模商业化应用。Wu 等[23]采用静电纺丝法制备了双壁硅纳米管(double walled Si-SiOxnanotube, DWSiNT) 新型负极材料,中空活性DWSiNTs表面具有的SiOx固定层可保证半电池稳定循环6000 次以上且保留其初始容量的85%以上。此外,机械约束层可以解决硅在锂化过程中的体积膨胀问题。Tian 等[24]采用静电纺丝法制备出Si/PCNF复合负极材料,碳纤维基良好的弹性及Li+在多孔结构中良好的扩散性能显著改善了该复合材料的电化学性能,虽然通过调整实验参数可获得更大的孔径以利于Li+迁移,改善其倍率性能,但较多的缺陷和空位将导致结构稳定性明显下降。Kim等[25]采用静电纺丝法制备出Si/C纤维基复合负极材料,结果表明,较小纤维直径具有更高的容量保持率,同时利于降低锂化过程中的内部电阻及改善纤维中锂浓度不平衡问题。Lee 等[26]采用静电纺丝法制备出硅-锡-双孔碳纳米纤维(DHCNFs)(Si-Sn-C)三元复合负极材料(如图6 所示),C 既提高了电池容量与电子电导率,也为复合电极结构提供了机械支撑。

静电纺丝作为一种高效的纳米纤维制备方法,在很多产业领域都得到了认可和广泛应用。静电纺丝法除制备锂离子电池负极材料外,还可制备纳米隔膜。当前的电池隔膜普遍具有孔隙率低和吸液量不足等缺点,较难实现大电流下长期充/放电循环,而静电纺丝技术能够制备出具有高比表面积以及高孔隙率的纳米级纤维材料[27]。

1.4 机械压制法

粉末在压模中由机械压力压制成型,机械压力是模具设计与选择压机的重要参数。Lin 等[28]采用机械压制法制备出“石榴”型结构的Si/C 复合材料,通过高密度的纳米结构堆积得以实现高压实密度及更好的电接触。Liu 等[29]采用机械压制法制备出“石榴”型结构的Si/Ni 复合负极材料,Ni 纳米泡沫的网状结构使循环稳定性得到显著提高。

在不考虑表面性质的情况下引入这种工业成熟的机械方法,为调整固体材料中堆积密度和Si、C的尺寸提供了便利。此方法在压制过程中粉末与粉末之间存在的气体受压制不能排出,最终导致压制成型的样品中存在孔隙,虽然有利于容纳硅的体积膨胀,但同时也会降低电池的充/放电比容量。

1.5 冷喷涂法

图6 分离填充电纺丝系统(a),双孔碳纳米纤维(Si-Sn-DHCNFs)中自纺、稳定和炭化的硅(Si)、锡(Sn)纳米颗粒的预期横截面形貌示意图(b)及Si-DHCNF(c)、Sn-DHCNF(d)、Si-Sn-DHCNF(e)的横截面SEM图[26]

在过去将近20 年里,冷气体动力喷涂(冷喷涂)技术作为采用低温高速工作气体加速微粒子碰撞以成膜的最新技术备受关注[30],相较于传统热喷涂工艺具有如下独特优点:对基板与粉末材料的热影响小,可以避免喷涂粉末的氧化、分解、相变以及纳米结构材料的晶粒长大等,因此有研究者将其用于薄膜电极的制备。Sakaki 等[31]将三种粒径不同的纯Si 采用冷喷涂法(CS)在铜箔上制备出不同厚度的纯Si 基负极材料,结果表明喷涂粒径为6.74μm 的纯Si 涂层电极具有最优的容量及循环性能,对循环后的涂层表面形貌进行对比,发现裂纹随涂层厚度增加逐渐增多。Lee等[32]将Ni和Cu采用冷喷涂法在Si 晶片上制备出镍铜硅复合电极材料用于太阳能电池(如图7 所示),颗粒在撞击时会烧结并“自粘”,形成了材料界面间紧密互锁现象。Yoon 等将Fe2O3[33]、Fe-Fe3C[34](如图8 所示)、Zn2SnO4[35](如图9所示)等纳米颗粒与还原氧化石墨烯复合,雾化后注入喷管出口处的超音速气流中,制备出具有优异性能的高压实密度的纳米复合电极材料。Chen等[36]通过冷喷涂方法制备了锌负极用于取代锌片,由于比表面积的增大以及对锌枝晶的抑制作用,显著提高了水系锂离子电池的循环和倍率性能。

虽然冷喷涂技术已成功用于电极材料制备,但在制备过程中对微观结构的控制,微观结构与电极性能的构效关系,复合材料间的结合特性对锂离子电池循环性能及倍率性能的影响仍需进一步深入研究。考虑到其较高的压实密度、无需黏结剂、适合规模制备等优点,未来或将极具潜力。

1.6 喷雾干燥法

图7 用于沉积镍和铜颗粒的冷喷涂系统示意图[32]

图8 用于制造rGO/Fe-Fe3C的超音速动力学喷涂示意图[34]

图9 用球磨后的锌锡复合材料通过超音速气流在铜箔上沉积形成的复合涂层、炭化后的涂层及其SEM图[35]

喷雾干燥是一种通过加热气体对溶液进行快速干燥以获得干燥粉末的方法,使用雾化器将需要干燥的物料分散成雾滴,与热空气接触后迅速汽化得到干燥产品。物料必须是液体形式,即溶液、乳浊液、悬浮液等泵可以输送的液体形式,干燥产品可以是颗粒状、粉状或团聚状。整个喷雾干燥过程分为四个阶段:①雾化料液;②雾滴群接触热干燥介质并混合;③雾滴蒸发干燥;④热干燥介质与干燥产品分离[37]。Chen等[38]将Si纳米颗粒和石墨搅拌溶解在酚醛树脂溶液中后采用喷雾干燥法制备出Si/C复合负极材料,Si和石墨颗粒被酚醛树脂热解后的碳均匀地包裹,表现出良好的循环性能。Zhang等[39]将Si 纳米颗粒和CNTs 溶解在聚乙烯吡咯烷酮(polyvinyl pyrrolidone,PVP)溶液中后采用喷雾干燥法,以硫为牺牲介质制备出Si/CNTs@(S)-C 复合负极材料(如图10所示),牺牲介质硫可以帮助在复合颗粒表面形成碳涂层,在炭化过程中将其除去,从而在内部形成空隙,有效提升循环可逆性。Anif等[40]将Si纳米颗粒和石墨烯悬浮液混合后采用喷雾干燥法制备出石墨烯封装硅(Si@Gra)的复合负极材料,该材料具有良好的机械柔韧性和较高的电导率,层状石墨烯使Si@Gra 材料有足够的空间容纳Si的体积膨胀,并且表现出较高的容量性能。Chen等[41]采用喷雾干燥法制备出具有分级保护结构的纳米硅@碳/碳纳米管@石墨烯片(NSi@C/CNTs@GS)复合负极材料,硅颗粒被碳层包裹,封装在由CNTs 和褶皱石墨烯片组成的中空环状结构的强碳基体中,碳纳米管和石墨烯片均有利于硅纳米颗粒的均匀分散,确保了结构的稳定,强碳网络结构则使导电性得到极大提升。

图10 Si/CNTs@(S)-C结构设计示意图[39]

喷雾干燥法的干燥效率高,通常干燥过程仅需数秒并且干燥后不必再粉碎和筛选,与普通干燥比较,制备工序减少但产物纯度相对提高,产物粒径、密度大多可控,可以连续进行干燥,有利于大规模合成与制备。然而干燥过程中进风温度较低时,热效率会有所降低,仅30%~40%,设备热消耗大,成本高,占地面积大,存在清洗困难等问题。

2 化学方法

2.1 化学沉积法

除物理方法外,还有多种化学方法用于薄膜沉积,如化学气相沉积(chemical vapor deposition,CVD)、 原子层沉积(atomic layer deposition,ALD)、电沉积(electro-deposition,ED)等。化学气相沉积(CVD)是一种通过化学反应将气相物质转化成固相物质并沉积于基板上以获得高质量及高纯度薄膜的方法,后经修改若干参数衍生出多种类型,主要有常压化学气相沉积、减压化学气相沉积、低压化学气相沉积(low pressure chemical vapor deposition,LPCVD)、等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,PECVD)等。Huang 等[42]将蛭石(天然硅酸盐矿物质)采用CVD 法制备出具有分层结构的多孔纳米硅碳复合负极材料,因其组分性质及特殊的结构,电化学性能得以显著提高。Li等[43]采用CVD法制备出多孔Si/SiOx/C复合负极材料,多孔结构容纳体积变化,稳定性高,表面碳层提供快速电子通道,确保了电极反应的均匀性。Zhu等[44]采用CVD法制备出呈神经元状的Si-CNT复合负极材料,研究发现,相比物理方法制备的Si-CNT 复合材料,化学方法制备的复合材料具有更优异的电化学性能,特殊的类神经元结构在提升硅基负极机械稳定性和导电性的同时,抵消了Si 的体积变化。Stokes 等[45]采用PECVD 法制备出以Si 为壳、Cu15Si4为核(a-Si/Cu15Si4)的复合负极材料(如图11 所示),表现出优异的高倍率性能。 Huang 等[46]采用PECVD 法制备出“三明治”结构的非化学计量氮化硅/硅/亚化学计量氮化硅(SiN/Si/SiN)复合负极材料,一种SiN在Si与电解质中间,具有减轻Si体积膨胀与稳定SEI 膜的作用,另一种SiN 在Si 与集流体中间,作为缓冲层以改善机械性能。Liu 等[47]采用LPCVD法制备出“核-壳”型结构的合金Cu/Si复合负极材料,以三维石墨烯泡沫为衬底,其良好的柔韧性释放了Si 的应力,获得良好机械稳定性的同时也避免了长期循环过程中经常出现的结构破坏及导电损耗。

图11 无黏结剂的Cu15Si4/a-Si负极材料制备过程示意图[45]

原子层沉积(ALD)与CVD 相似,不同之处在于前者属于化学吸附,后者属于物理吸附。用电导率较差的氧化物覆盖活性材料时,ALD 法被广泛使用。Kim等[48]采用ALD法制备出纳米多孔氧化锌-硅微粒(np-ZnO/SiMP)复合负极材料,无需导电剂、黏结剂,且在锂化过程中,纳米多孔氧化锌与硅一同膨胀,达到减轻应力的效果。Han等[49]采用ALD 法制备出具有分层结构的微米多孔硅(MPSi)-Al2O3/多层石墨烯(MPSi-Al2O3/mG)复合负极材料,纳米Al2O3将Si 限制于孔隙中使硅均匀地发生体积膨胀,外部的碳壳提供了快速电子通道,生成均匀稳定的SEI膜。ALD技术制备的涂层厚度均匀且精准可控,随着微电子及光伏行业的发展,其推广步伐正在加快。

电沉积(ED)是金属或金属化合物在电场作用下通过电解液发生氧化还原反应的成膜方法,可将Si 膜的非晶结构转变为纳米晶体结构,膜的性能受电沉积过程中施加的频率大小影响。Ahn等[50]采用ED 法制备出Sn-Si-O-C 复合负极材料(如图12 所示),沉积过程中产生均匀分布的O 和C,可作为降低内部应力的缓冲基质,晶须状的Sn 可作为电子传输路径。Shen 等[51]采用ED 法制备出具有交替层结构的硅和石墨烯(SiG)复合负极材料,简化了Si负极的制备过程,为ED制备层状结构材料提供了可能。

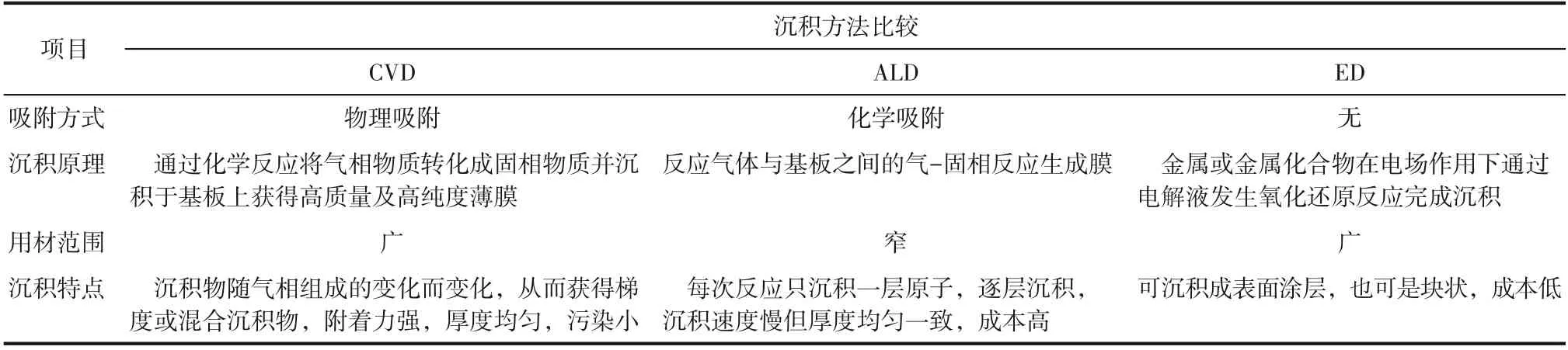

与MS、CVD等其他沉积技术相比,ED可在复杂三维结构内部进行均匀的涂覆,简单易行、成本低,不过膜中掺入的氧将消耗部分锂离子,从而在初始循环中显示出较高的不可逆损失。三种常见化学沉积方法的区别汇总于表2。

图12 使用SiCl4和SnCl2作为碳酸亚丙酯电解质中硅和锡源的Sn-Si-O-C电沉积示意图[50]

2.2 溶胶-凝胶法

溶胶-凝胶法是将含高化学活性组分的化合物经过溶液、溶胶、凝胶而固化,再经热处理形成氧化物或其他化合物固体的方法[52]。Liu 等[53]以多巴胺作为氮源,采用溶胶-凝胶法制备“蛋黄-壳”型结构的硅碳复合材料(Si@void@C),氮的掺杂增强了碳层导电性和界面处的电荷转移,外壳和颗粒之间合理的空间可容纳Si 的体积膨胀,减少了外表面SEI 膜的破裂。Lu 等[54]采用溶胶-凝胶法制备出“空心核-壳”型结构的Si@TiO2@C 复合负极材料,TiO2作为壳可以阻止Si向外膨胀,引导其向内释放膨胀应力,而Si 作为空心核可容纳自身的体积变化,再加上碳层良好的导电性,使其表现出优异的电化学性能。Zhang等[55]采用溶胶-凝胶法制备出“蛋黄-壳”型结构的硅/空心碳壳(Si@HC)复合负极材料(如图13 所示),蛋黄-壳结构在容纳体积膨胀与增强导电性之间具有良好的协同作用。Jiang 等[56]采用溶胶-凝胶法制备出具有夹层结构的Ti3C2@Si/SiOx@TiO2复合负极材料,TiO2在表面起到防止Si 颗粒与电解质直接接触导致容量衰减及形成稳定SEI膜的作用,非晶界面夹层结构则提升了锂离子的存储及传输能力。

表2 化学沉积方法比较

图13 Si@HC蛋黄-壳结构合成过程示意图[55]

相较于其他方法,溶胶-凝胶法具有独特的优势:①短时间内即可在分子水平均匀混合与掺杂;②与固相反应相比较,其化学反应所需温度较低,一般溶胶-凝胶体系中组分扩散控制在纳米范围内;③条件合适即可制备各种新型材料[57]。但目前仍存在若干问题:①用料昂贵且对健康有害;②实验耗时长;③凝胶中存在的大量微孔会在干燥过程中逸出许多气体及有机物并产生收缩。溶胶-凝胶法作为低温或温和条件下合成无机化合物或有机-无机杂化材料的重要方法,主要用于制备玻璃、陶瓷、薄膜、纤维、复合材料等。

2.3 水热法

水热法,即在密闭容器中添加水和粉体材料,对作为反应体系的水溶液进行加热、加压,使难溶或不溶的材料在相对高温高压的环境中溶解并重结晶的一种无机合成与材料处理方式[58]。Hari 等[59]将碳包覆的Si 粉和TiO2采用水热法制备出Si/C-TiO2复合负极材料,并采用同样的方法制备出Si-TiO2复合负极材料。研究发现,TiO2颗粒均匀覆盖在Si和Si/C表面,TiO2在此充当缓冲剂以缓冲Si体积变化时产生的应力,相比之下Si/C-TiO2的电导率更高。Zhou 等[60]首先通过水热法将Si 与单斜晶TiO2(TiO2-B)结合制备出Si@TiO2-B“核-壳”型复合材料,再将其与CNTs 混合后煅烧制备出相互连接的Si@TiO2-B/CNTs 复合负极材料,CNTs 均匀分散且Si@TiO2-B纳米颗粒均匀附着其中,这种极其均匀的纳米结构有效避免了成分分离,其内部组分各自发挥作用,共同提高了电极的循环稳定性和倍率性能。Gu 等[61]采用水热法制备出SiOx@SnO2@C 三元复合负极材料(如图14所示),整个合成过程的易操作性、高效性、能够满足工业生产所需的产物尺寸及优异的电化学性能,为硅的商业化利用提供了可能性。

水热法对材料本身的性质不会产生负面影响,设备及过程简单易操作,反应条件易控制且反应速率快,无需煅烧即可使无定形物质转化为结晶态。相比其他湿化学方法,可直接获得结晶完好、粒径均匀的粉体,省去了高温灼烧处理及研磨步骤,可防止形成结构缺陷及引入杂质[58]。

2.4 金属热还原法

金属热还原法按照还原剂分类可分为镁热还原法、铝热还原法和钠热还原法等,SiO2的热还原机理可以通过镁热还原、铝热还原、碳热还原、钙热还原等来完成。常见的有镁热还原和铝热还原,分别以镁和铝作为还原剂,被认为是制备多孔硅的低成本且环保的方法。He 等[62]以马尾草为原料,采用镁热还原等过程制备出(Si@N-C)纳米复合负极材料(如图15 所示),在实现优异性能的同时,也拓宽了可再生资源的利用市场。Furquan 等[63]将低成本的沙粒作为原料,采用镁热还原法制备出Si-C 复合负极材料。该材料循环性能出色,能满足微型电池安全性、低成本等市场需求。不过,由于反应过程中的放热效应会使热量聚集进而导致电极结构崩塌、电化学性能变差,目前有研究采用压片预处理的方式来改善其过热效应,或选用相对低温的铝热还原法制备。Zhou等[64]将沙子采用铝热还原法制备出空心硅微球(Si@viod@C)复合负极材料,内部碳壳的外表面将形成薄且致密均匀的SEI膜,这种设计不仅将能效高、产率高的制备方法与资源丰富且经济的硅结合在一起,而且产物作为电极材料表现出优异的循环能力和倍率性能。Kuber等[65]将多孔二氧化硅采用铝热还原法制备出Si@C复合负极材料,碳层网络促进了电子和Li+之间的传输,同时保证了良好的机械支撑,可以最大程度地减少粉化现象的发生。

图14 SiOx@SnO2@C复合材料的制备示意图[61]

图15 从马尾草提取硅纳米颗粒的示意图及Si@N-C复合材料的制备过程[62]

镁热还原与其他还原工艺相比,反应时间短,放热过程强烈,温度更高,反应区域容易引起很高的局部温度,这样会导致温度分布不均,从而引起结构不均匀。铝热还原的还原温度低(200℃),能耗低,且易操作,可拓展。

3 多种方法复合

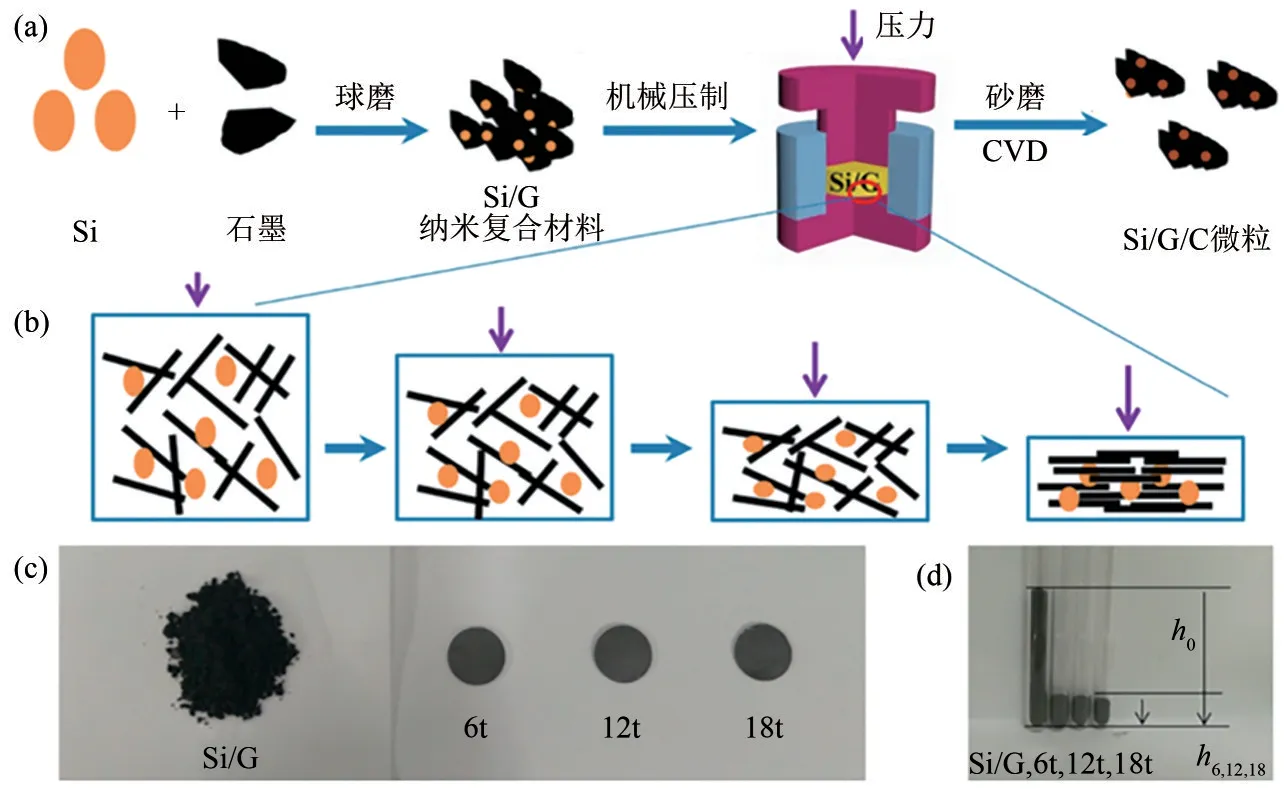

为实现精细的结构优化设计和材料复合以缓解硅基体积效应及提高电子电导率,单一的方法已经不能满足需要,因此采用两种及两种以上不同的方法进行联合制备越来越受到重视。根据需要通常采用物理方法结合、化学方法结合、物理化学方法结合三种策略。在物理方法结合方面,Qian等[66]分别以SiO和商用石墨粉末为原料,采用双步球磨法制备出Si@SiOx@C复合材料,与一步球磨法相比,两步球磨可避免在制备该复合材料时产生惰性相SiC,从而提升电化学活性。同时石墨碳均匀覆在Si/SiOx的表面有效减轻了体积膨胀,由于Si/SiOx和石墨碳的协同作用,该复合材料显示出较高的比容量以及出色的循环性能。Choi等[67]也采用双步球磨法制备出硅-金属硅化物/碳复合负极材料,纳米级硅表现出较高的库仑效率及较低的容量衰减。Yi等[68]采用球磨法结合机械压制法制备出Si/G/C复合负极材料(如图16所示),球磨确保了各组分的均匀混合,机械压制则提高了压实密度和结构稳定性。Ahmadabadi等[69]采用球磨法结合静电纺丝法制备出硅-碳纳米纤维(SiNPs-CNFs)复合负极材料,研究表明,充当壳结构的薄CNF 与厚CNF 相比,具有更高的Li+通过率。

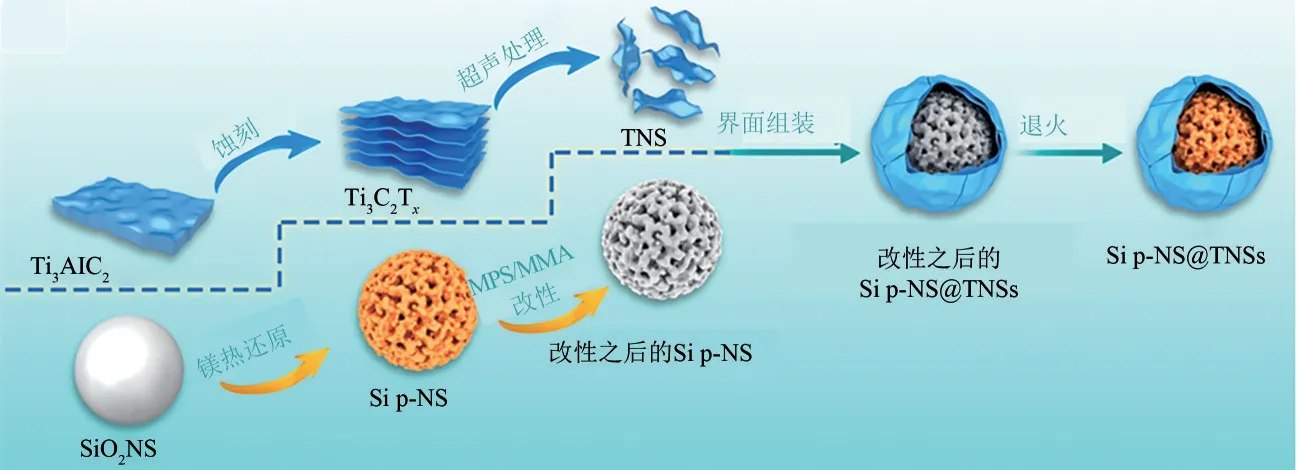

在化学方法结合方面,常见的有镁热还原法结合刻蚀法,刻蚀是指采用物理或化学方法对目标表面进行选择性腐蚀去除。刻蚀分为湿法刻蚀和干法刻蚀,对Si 而言,多采用湿法刻蚀。简单来说,湿法刻蚀是将刻蚀材料浸泡在腐蚀液内进行腐蚀的技术[70]。镁热还原法和刻蚀法都是利用富硅资源或者回收硅基废料用于制备锂离子电池硅基负极的常用工艺。Xia等[71]采用二者结合制备出“核-壳”型多孔Si 纳米球(Si p-NS@TNSs)复合负极材料(如图17所示),该材料的高电导率、抗粉化能力可归因于TNS的良好导电性、稳固性以及和Si稳定的界面相互作用。Bai等[72]制备出Si@C复合负极材料,经镁热还原处理后形成的均匀C层覆于Si表面可减轻体积膨胀,但电解质分解导致电极组分变化引起了容量的衰减。Park等[73]用滑石粉制备出具有多孔网络结构的Si/SiOx复合负极材料,该结构应对Si的体积膨胀时耐受性较高。Li等[74]制备出具有均匀尺寸的“蛋黄-壳”型结构Si@void@C 复合负极材料,此类结构可显著改善电化学性能,但较多的空位限制了电池容量的提升。镁热还原结合CVD的研究也较常见,Chen 等[75]制备出多壁碳纳米管@Si/SiOx@C (MWCNTs@Si/SiOx@C) 复合负极材料。Xiao 等[76]制备出介孔C/Si/SiO2复合负极材料。Kwon 等[77]制备出中空硅铜(mp-Si@Cu)纳米复合负极材料。这些设计都赋予电极出色的导电性及循环稳定性。

图16 (a)Si/G/C微粒的制造过程示意图;(b)压制过程中粉末变形的示意图;(c)球磨后的Si/G混合物在圆盘上分别经6t、12t、18t机械压制后的照片;(d)相同管子中采用不同力压制前后的Si/G样品[68]

图17 Si p-NS@TNSs复合材料形成过程示意图[71]

此外物理化学方法结合也较为常用,如静电纺丝法结合镁热还原法。Kong等[78]将二者结合制备出“项链”状网络结构的C 包覆介孔Si(NL-Si@C)复合负极材料。Xia 等[79]制备出SiOx和富氮碳纳米纤维(Si@SiOx@NCNFs)复合负极材料,多层结构、富氮成分确保了在恶劣条件下电化学性能的稳定。Wang 等[80]采用球磨法结合刻蚀法制备出Si/SiOx@C复合负极材料,Si/SiOx起缓冲作用,而C则作为机械框架和电子传输通道,控制循环过程中的结构分解。Wu 等[81]利用石英砂废料、Si 切割废料制备出Si/SiO2复合负极材料,通过预锂化提高了初始库仑效率,这些回收再利用的策略为制备低成本、高性能的硅基负极提供了可能。Lu等[82]采用球磨结合CVD 将Si/Cu3Si@C 附着在CNTs 网络中,制备出SCC-CNTs 复合电极,导电的Cu3Si、无定形碳层以及交联CNTs 的协同作用确保了电极较高的电子传导速率和锂离子扩散速率。Xu 等[83]同样将球磨和CVD原位生长两种方法结合制备出Si/石墨/Cu-碳纳米管复合负极材料。该材料性能远优于Si/石墨、Si/石墨/Cu 复合负极材料,其电化学性能受石墨、Cu 和碳纳米管三者比例的影响较大。Ren等[84]采用MS 结合ED 法制备出Si@Cu-Ni 复合负极材料(如图18 所示),无碳材料及黏结剂的情况下,仍表现出良好的电化学性能。Lin 等[85]采用PECVD 结合MS 法制备出石墨烯纳米壁@Si(GNWs@Si)纳米复合负极材料,GNWs 保证了Si能够均匀分布,无需黏结剂便可实现优异的电化学性能。

目前,采用多种方法结合制备锂离子电池硅基负极的研究逐渐成为主流。多种方法结合的优势在于每种方法“各尽其责”但互不影响,如刻蚀法产生的微孔负责容纳硅的体积变化、球磨法负责不同物质间的均匀混合、机械压制负责改善压实密度等。但不同方法结合或将增加制备过程的复杂性,增加成本,不利于规模化利用。因此在确保电极具有优异性能的同时,如何简化步骤、降低成本、提高效率仍需进一步深入研究。

图18 合成Si@CNPs电极的示意图[84]

4 结语与展望

本文综述了近期国内外对锂离子电池硅基负极所做的创新与成果,重点从制备方法上对其进行了评述。目前少有用单一方法应对锂离子电池硅基负极体积效应引起的诸多问题,多种方法并行成为目前的研究趋势。“对症下药,各尽其责”成为应对锂离子硅基负极商业化应用需求的主要思路。然而目前仍缺乏一种能同时解决硅基体积效应且大规模应用的低成本高效制备手段,在制备高性能锂离子电池硅基负极时仍需注意以下几点。

(1)合理设计膨胀空间及导电部位有序分布。精心设计的多孔结构可以缓冲体积膨胀,确保良好的结构完整性和耐久性;导电碳层使颗粒表面的电流密度均匀化,从而使电化学反应均匀化,确保颗粒体积变化均匀。但在减轻粉化与提升电化学性能方面还未达到完美的平衡效果,采用纳米结构可以改善电荷传输及结构稳定性,有效减轻颗粒粉化问题,但因其高比表面积具有更多的活性位点,反而会导致形成的SEI膜更加不稳定,振实密度低的问题也对其商业化利用提出了挑战。

(2)优化电极反应。对硅基锂离子电池的制备不能仅针对单个主要成分进行分析,还必须考虑到正极材料、黏结剂和电解质等。在组装电池时,由于兼容性的限制需要将电池作为一个整体来考虑。选用的电极材料要搭配合适的电解质以获得二者之间的化学相容性,从而影响电化学反应过程中的动力学和热力学特性;改善正负极与电解质之间牢固的钝化界面形成,从而使有害的界面反应得到抑制,并确保Li+的快速迁移。SEI膜作为锂离子电池性能的关键因素对改进电池技术至关重要,规避SEI 膜不稳定的一种解决方案是选用固体电解质、同时避免与液体电解质相关的安全问题。

(3)降低成本。目前高性能硅基负极无法大规模商业化利用的重要原因之一是成本问题,开发出一种低成本高效率的制备方案迫在眉睫。目前几种直接沉积方法省去了黏结剂、添加剂等,为简化硅基负极制备工序、降低成本提供了方向。

(4)理论计算结合实验。仅通过实验研究可能还无法从本质上理解硅基负极内部的反应机理,通过原子、分子手段不仅可以对新材料进行开发预测,同时还可以对目前的硅基电极内部的反应机理进行阐释,从而更好地指导实验。其中第一性原理结合分子动力学是目前较为有效的理论计算方法之一。