钢轨铣磨车60D 廓形刀盘设计和验证研究

2021-07-27毛文力吴琰超许玉德

毛文力,吴琰超,许玉德,钱 海,周 宇

(1. 上海铁路局上海大机运用检修段,上海 200439; 2. 同济大学道路与交通工程教育部重点实验室,上海 201804)

轮轨接触关系的匹配是影响列车平稳运行和轮轨材料伤损的重要因素之一,寻求合理的轮轨廓形匹配对提高列车平稳运行、延长轮轨使用寿命具有重要意义[1]。世界各国铁路在改善轮轨关系、减少和控制钢轨伤损、延长钢轨使用寿命方面,分别提出适合各自线路特点的轮轨廓形[2]。中国铁道科学研究院针对我国铁路LMA、LMB、XP55、LM 车轮踏面在线路上混跑的实际情况, 以直线线路钢轨上的轮轨接触光带居中、 曲线线路上车轮轮缘贴靠钢轨时形成共形接触为预期目标,在CHN60 廓形的基础上设计了60N 廓形[3],经过普速和高速铁路铺设使用考核,2017 年起在我国高速铁路全面推广使用[4],此外从改善轮轨匹配关系和减少打磨量的角度设计研发了钢轨打磨设计廓形60D,经过现场试验采用该设计打磨廓形可将打磨周期延长4~5 a,且不易出现动车组构架横向加速度超限和晃车[5]。

优化的钢轨廓形实施及其精度依赖于其实现的方法,主要包括钢轨打磨和铣磨两种办法[6-7]。 钢轨打磨是通过电机驱动分布在轨头不同位置的磨头进行旋转、平移、滚动等运动磨耗掉相应部位的表面材料,从而使轨头贴近目标廓形[8]。 但从其对轨头廓形的整修原理和伤损程度上来说,对于目标廓形和既有廓形相差较大、 表面伤损较严重的情况下,打磨遍数多,效率较低,此外打磨还存在作业时容易产生飞溅的火花、金属粉尘等问题[9]。 钢轨铣磨技术包括铣削和磨削两种装置,是由镶嵌在铣削刀盘上的刀粒对钢轨顶面、轨距角和工作边同时进行铣削加工,而后磨削盘将铣削过的钢轨表面进行打磨, 消除掉钢轨表面的棱角, 从而获得目标廓形,相比打磨作业,铣磨作业具有效率高,受原始廓形影响很小,切削能力强精度高,表面平顺度恢复好、能用较少遍数来消除较大伤损等特点[10]。 但铣磨的廓形由刀盘和刀粒布局确定,一旦刀粒布局和刀盘确定则只能铣削出对应的廓形,灵活度不高。

为了扩展钢轨铣磨对不同钢轨廓形的应用能力,发挥铣磨车的优势,弥补不足,本文根据逆向工程设计原理和方法,采用3D 扫描技术,还原铣磨车刀盘及其上的刀粒组合特征, 结合钢轨60D 廓形,对铣磨车刀盘刀粒布局进行调整以实现廓形重构,制作了相应的刀盘,并进行现场试验验证其铣磨精度和效果。

1 打磨设计廓形60D

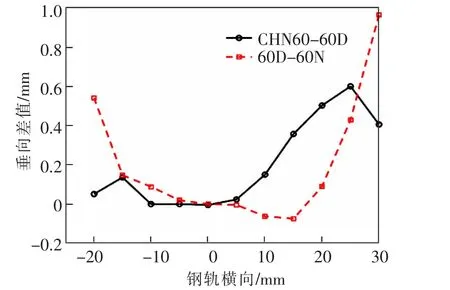

对CHN60,60N,60D 3 种廓形, 分别取轨顶最高点和靠工作边一侧轨顶面以下16 mm 轨距角处对齐,如图1 所示。 计算CHN60 廓形与60D 廓形,60D 廓形与60N 廓形的垂向差值,如图2 所示。

图2 各廓形间垂向差值Fig.2 Vertical difference between profiles

如图1 所示, 与CHN60 和60N 廓形相比,60D 廓形在非工作边和外侧角与CHN60 保持一致,略平缓;在轨距角和轨肩区域介于CHN60 和60N 廓形之间,略低凹。 如图2 所示,在距离轨顶中心向工作边一侧0~30 mm,60D 廓形与60N 廓形的垂向差值在-0.07~0.97 mm, 即在距离轨顶中心偏工作边5 mm 处高凸0.07 mm, 在距离轨顶中心偏工作边30 mm 处低凹近0.97 mm;在同样范围内,CHN60 廓形与60D 廓形的垂向差值在0~0.6 mm,其中在距离轨顶中心偏工作边25 mm处高凸近0.60 mm。

根据各廓形间差值以及考虑到60N 廓形的设计初衷是直线光带居中和曲线共形接触,本文在基于60D 廓形进行铣磨车刀盘和刀粒布局设计时,轨肩轨距角处允许一定量的过铣磨,即考虑刀盘加工误差和现场作业误差的情况下, 使得目标廓形与60D 廓形贴合或略偏向60N 廓形。

2 铣磨车刀盘测量

逆向工程[11]是一种对既有实物进行技术再现的手段,来源于商业及军事领域中的硬件分析,即从目标产品的原型出发, 将其转化为如CAD 模型等相关的数字化模型,从而实现几何模型重建和产品制造,是对已有产品再设计、再创造的过程,其工作流程一般为三维数据测量、数据处理、三维模型重构和模型制造。

从逆向工程的思路出发,采用3D 扫描仪[12]测量既有刀盘,获得既有刀盘的三维点云数据,如图3 所示。 将测量数据导入Rapidform XOR/Redesign软件进行噪点和无效数据删除后,获得刀盘实测模型;进一步通过建立基准面、划分领域组、回转、拉伸等操作得到刀盘框架图,将其导入CAM 软件测量各部分尺寸; 最后对测量数据适当处理以满足加工以及铣磨车安装要求, 刀盘的轮廓加工尺寸见表1。

表1 刀盘轮廓尺寸Tab.1 Outline size of milling cutter

图3 铣磨刀盘表面3D 扫描Fig.3 3D Scanning of facing cutter surface

3 铣磨车刀粒布局

目前国内普遍使用奥地利LINSINGER 公司生产的SF03-FFS 型铣磨车,该车左右两侧各装备2个铣盘和1 套磨盘[13]。铣盘用于切削钢轨,每个铣盘有22 组铣削刀粒组合,每组包含8 个刀粒,分2 排排列;磨盘用于提高钢轨表面的光洁度。 铣磨目标廓形由刀盘上的刀粒布局决定,而既有铣磨刀盘采用标准60 轨廓形, 因此需要根据钢轨打磨设计廓形60D 对刀盘的刀粒布局进行调整,为实现轨头更凸的60D 设计廓形,将每排刀粒槽增加1 个,即每组增加2 个刀粒。 这样可以更加平缓地完成钢轨轨头廓形覆盖,避免出现台阶现象。

为考察本文设计的刀粒布局与60D 廓形贴合状态,将相邻2 排刀粒(1 组)投影到同一横断面上与CHN60 廓形进行比较。 第1 排刀粒序号从轨距角到外侧角依次为1,3,5,7,9;第2 排刀粒序号从轨距角到外侧角依次为2,4,6,8,10,如图4 所示。

图4 铣磨刀盘的刀粒布局Fig.4 Grain layout of milling cutter

《高速铁路钢轨打磨管理办法》[14]第二十条要求,打磨平面宽度应符合:轨顶纵向中心线两侧10 mm 区域为10 mm,10~25 mm 区域为7 mm,其余打磨区域为5 mm,如图5 所示。 统计各刀粒切削出的棱面宽度,并与图5 所示的打磨痕迹最大平面宽度对比;计算相邻两刀粒切削形成的棱面夹角和交点与目标廓形的径向距离,统计结果见表2。

图5 铣磨后最大平面宽度Fig.5 Maximum plane width after milling

表2 各刀粒切削线宽度实测值Tab.2 Measured width of cutting line of each cutter grain

从表2 中可以看出,除去刀粒2 外,各刀粒切削出的棱面宽度均小于允许值;对于刀粒2,虽然铣磨棱面较宽, 但考虑到刀粒2 切削线是大圆弧,其它刀粒切削线为直线,整个棱面仍比较平滑。 可以认为本文采取的刀粒布局符合铣磨后的最大平面宽度的要求。

从表3 中可以看出,相邻两刀粒切削形成的棱面夹角接近180°, 交点与60D 廓形的径向距离在0.06~0.20 mm 范围内,贴合效果良好,在磨盘的作用下,可实现铣磨后廓形与60D 廓形的进一步贴合。

表3 相邻刀粒切削线组合特征Tab.3 Characteristics of the combination of adjacent cutting lines

4 铣磨车刀盘试验

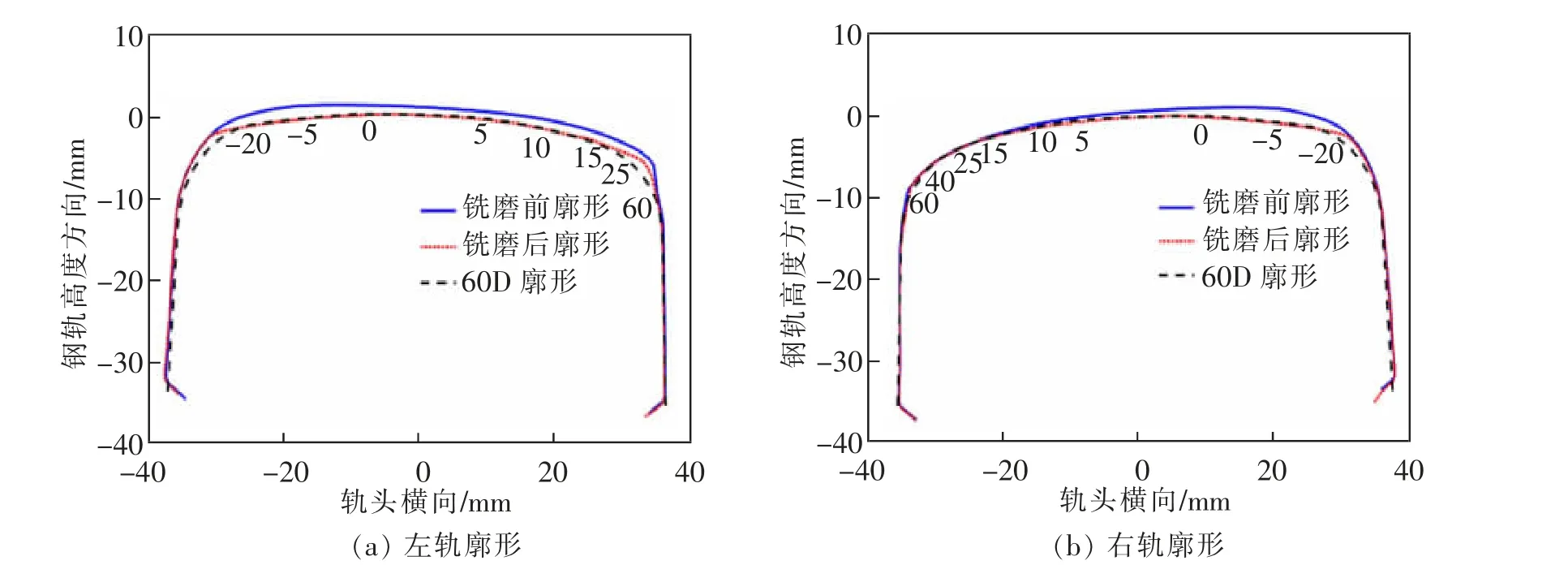

将本文设计的60D 廓形刀盘(分左右轨两个刀盘)安装到铣磨车上,在某线路曲线上进行现场试验。 内、外股钢轨各布置测点5 个,每个测点间距约50 m,分别测量铣磨作业前、后各测点钢轨轨头廓形进行对比,以验证所制铣磨刀盘的铣磨效果。 待铣钢轨为60 kg/m 磨耗轨,目标廓形为60D 钢轨,钢轨型面测量采用RS2015-2W 型便携式钢轨外形测量装置,利用紧锁的伸缩杆将测量装置的测量截面垂直于钢轨,通过滑动滚轮读取廓形。

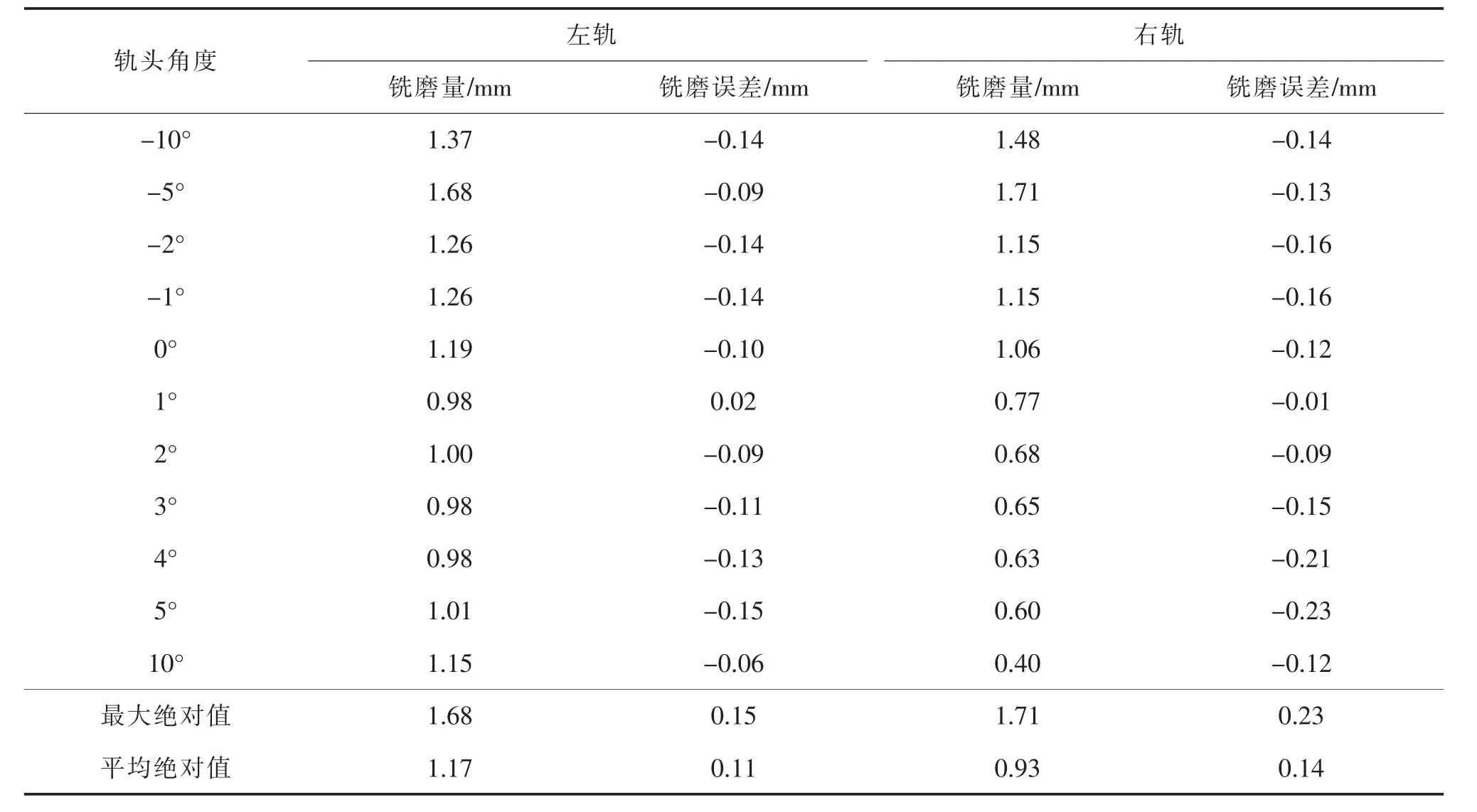

铣磨前后的钢轨廓形轨底坡与标准60D 钢轨不一致。 为了更准确的统计型面测量差异,首先将铣磨前后钢轨廓形进行旋转,至非工作边与60D 钢轨廓形的非工作边斜率一致。 按照《高速铁路钢轨打磨管理办法》要求,将铣磨后钢轨廓形和标准60D钢轨廓形“在轨顶最高点处上下对齐,在Z-16 处左右对齐”,两者间的差值作为铣磨误差。 铣磨前钢轨廓形按照“非工作边轨下颚固定点位置不变”原则与铣磨后廓形对齐,两者间的差值作为铣磨量。 铣磨前钢轨廓形, 铣磨后廓形,60D 廓形3 者对齐后的型面如图6 所示。 铣磨后轨头各角度相对于铣磨前廓形的铣磨量以及相对于60D 廓形的铣磨误差如表4 所示(负值代表过铣磨),铣磨量和铣磨误差的统计范围为轨头顶部-10°~10°。

图6 铣磨前后钢轨廓形与60D 廓形对齐Fig.6 Rail profile before and after milling aligned with the 60D profile

表4 某测点轨头顶部各角度铣磨量和铣磨误差Tab.4 Milling amount and milling error of each angle at the top of the rail head

从图6 可以看出,该测点左、右股钢轨廓形在-20°~60°均有铣磨。 其中左股钢轨轨顶区域-20°~20°铣磨效果较好,铣磨后钢轨廓形与目标60D 廓形基本贴合; 但是轨距角区域20°~40°未完全铣磨至目标60D 廓形,对于这种肥边较严重的钢轨,工作边的铣削量仍需增加;右股钢轨主要铣磨范围是轨头顶部-20°~10°区域, 轨头内侧10°~60°区域内铣磨量较小,铣磨后钢轨廓形与目标60D 廓形基本贴合。

从表4 可以看出,在轨头顶部-10°~10°,该测点左股钢轨廓形最大铣磨量为1.68 mm,平均铣磨量为1.68 mm,最大铣磨误差绝对值为0.15 mm,平均铣磨误差为0.11 mm; 右股钢轨廓形最大铣磨量为1.71 mm,平均铣磨量为0.93 mm,最大铣磨误差绝对值为0.23 mm,平均铣磨误差为0.14 mm。 因此,该刀盘铣磨效果较好,单次铣磨量在1 mm 左右,铣磨误差小于0.3 mm。

5 结论

采用3D 扫描技术以及逆向工程方法设计和制作了钢轨打磨设计廓形60D 铣磨车刀盘,并对其进行了现场试验,验证了其铣磨精度,主要结论如下:

1) 60D 廓形在轨肩和轨距角处位于CHN60 廓形和60N 廓形之间, 与60N 廓形相比,60D 廓形在轨肩处靠近60N 廓形,在轨距角处则高出60N 廓形0.8~1.0 mm;根据60D 廓形以及60N 廓形相互位置及差值,铣磨作业后廓形应贴近60D 廓形或适当偏向60N 廓形。

2) 通过3D 扫描技术获取铣磨车刀盘点云数据, 利用逆向工程设计方法获取刀盘的几何参数,并根据60D 设计廓形调整刀粒布局,检验刀粒切削出的棱面宽度、相邻两刀粒切削形成的棱面夹角和交点与60D 廓形的径向距离等参数,表明在磨削盘的配合下,本文设计的铣磨刀盘刀粒布局与60D 廓形贴合良好。

3) 对本文设计的60D 廓形刀盘进行现场试验,结果表明,该刀盘对钢轨铣磨效果较好,轨头顶部-10°~10°单次铣磨量在1 mm 左右, 铣磨精度小于0.3 mm; 然而钢轨肥边对铣磨效果有一定的影响,建议肥边严重区段进行多次铣磨。