一种高精度罗氏线圈的设计与校准方法研究

2021-07-25陈一林何望云刘浩林

刘 青,陈一林,何望云,刘浩林

(西安理工大学 机械与精密仪器工程学院,西安 710048)

0 引言

随着脉冲电能源在电磁弹射,电磁炮,高功率激光等领域的广泛应用,脉冲大电流技术得以迅速发展。脉冲大电流具有频带宽,幅值大以及上升沿陡峭等特性[1]。因此,测量比较困难。目前,通常采用多个电流互感器分段测量的方法。但是存在稳定性不足,精度不高,测量范围有限等问题。

文献[2]在60Hz,100A的条件下,其设计的罗氏线圈精度达到了0.6%,实现了对固定频率小电流的高精度测试。

文献[3]通过校准霍尔传感器,实现了对任意频率0A至50A电流的测量,达到了0.35%的精度。

文献[4]对柔性罗氏线圈使用RCCT的校准方法,进一步缩小了测量的带宽。在大于10kHz的频带下,测量5kA的电流,达到了0.05%的精度。

文献[5]提出模拟积分补偿电路对罗氏线圈进行低频失真校正补偿的方法,使自积分罗氏线圈能够测量1kHz~10kHz带宽的信号,达到了0.64%的精度。

目前,由于10Hz~10kHz频带下千安级大电流测量精度不高的问题,本文对高精度罗氏线圈性能分析的基础上,设计了一种PCB罗氏线圈,并通过曲线拟合的校准方法大大提高了在该频带下大电流的测量精度。

1 高精度PCB罗氏线圈设计与性能分析

PCB罗氏线圈是通过PCB设计软件在印刷电路板上均匀布置导线的一种罗氏线圈。跟其他类型罗氏线圈相比,对外界磁场、导线位置、导线形状等干扰因素具有较低的敏感度[6]。因此,甚至可以认为PCB罗氏线圈是最接近于理想化的罗氏线圈。

1.1 PCB罗氏线圈仿真参数分析

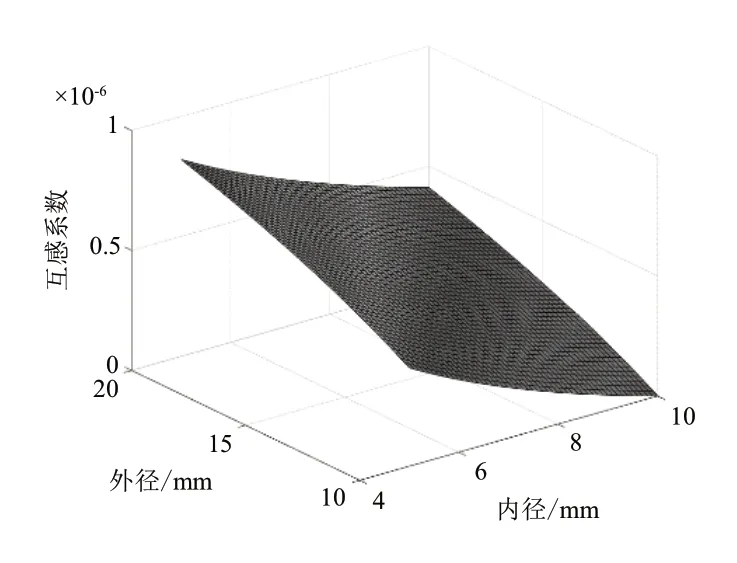

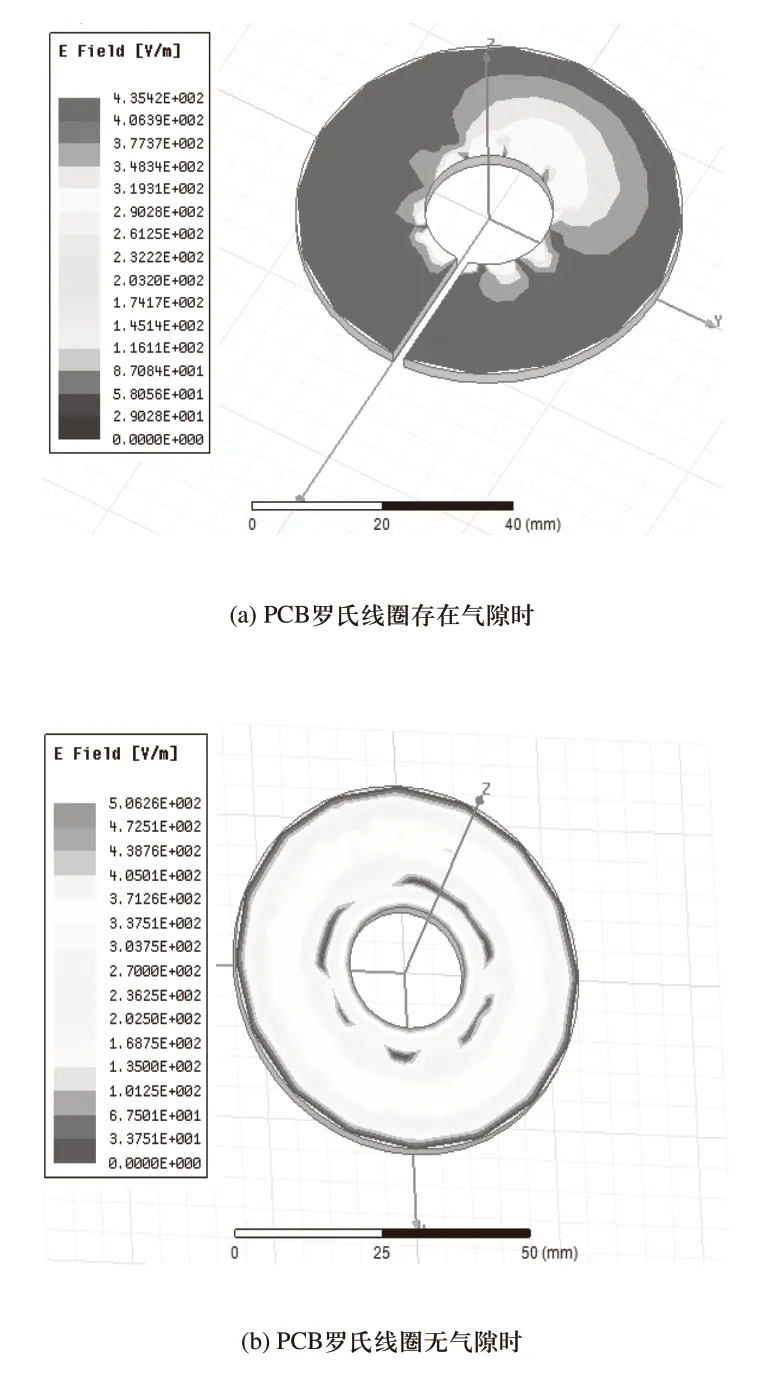

根据法拉第电磁感应定律和全电流定律可得PCB罗氏线圈产生的感应电动势为:

式中:M为互感系数,μ0为真空磁导率,N为PCB板上线圈匝数,h为PCB板厚度,b为PCB罗氏线圈外径,a为PCB罗氏线圈内径。

当互感系数M较小时,输出的电压信号易受干扰而失真。因此,增大罗氏线圈的互感系数能够提高其测量精度。由式(1)可知,互感系数为:

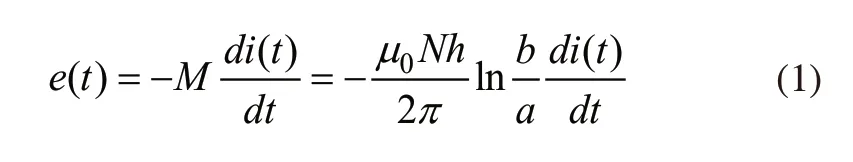

根据式(2)可得互感系数与罗氏线圈内外径的关系,如图1所示。

图1 互感系数与内外径关系

由图可看出当外内径之比越大时,互感系数越大。因此,增加外内径之比可以提高PCB罗氏线圈的抗干扰性。在实际应用中,满足体积要求的情况下,尽量增大外内径之比。

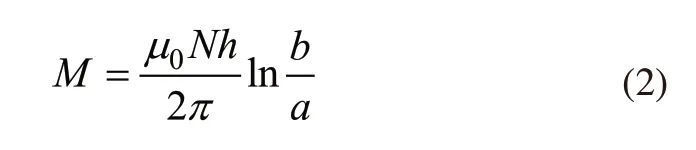

PCB罗氏线圈的气隙可以防止热胀冷缩而引起PCB板的变形,但是气隙的存在会有磁场泄露[7]。如图2所示,利用ANSYS HFSS软件仿真PCB罗氏线圈有无气隙时磁场分布图。

图2 PCB罗氏线圈有无气隙磁场仿真对比图

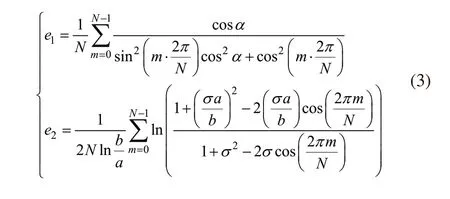

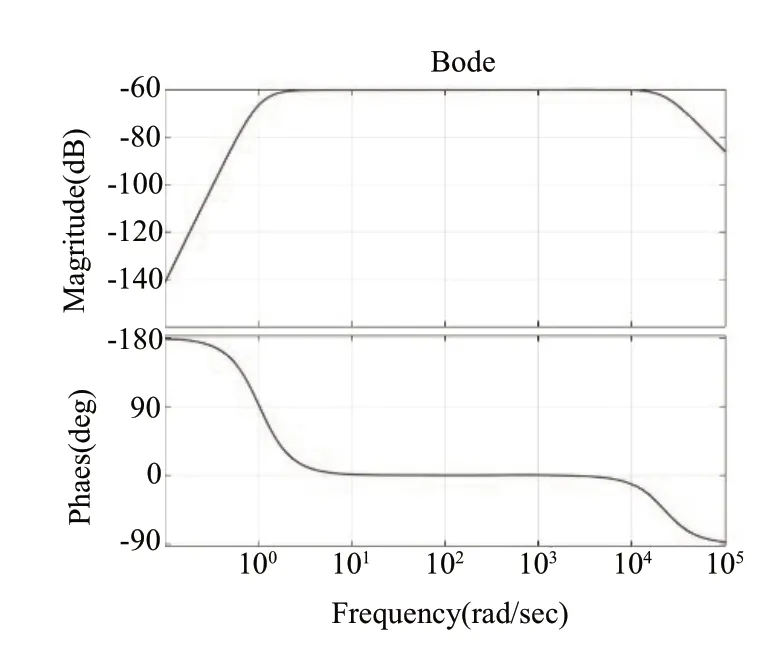

当无气隙时,磁场分布均匀,载流导体通过PCB罗氏线圈时,倾斜和偏心均不会影响精度,但是存在气隙时,不仅有磁场泄露,而且磁场分布也不均匀,此时载流导体的倾斜角和偏心位置均会导致精度损失。倾斜角α引起误差e1和偏心位置σ引起误差e2为:

根据式(3)仿真罗氏线圈存在气隙时,载流导线的倾斜角与偏心位置对测量精度的影响,如图2所示。

图3 偏心和倾斜引起的误差

当PCB罗氏线圈存在气隙时,载流导线的偏心和倾斜均会引起误差。因此,设计不存在气隙的刚性PCB罗氏线圈,可大幅减少磁场泄露,提高测量精度。

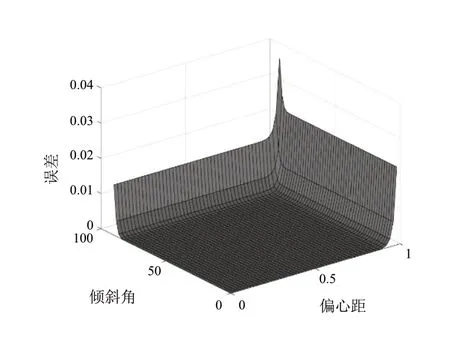

借助MATLAB软件分析不同匝数下的系统动态特性,采用阶跃信号对PCB罗氏线圈的动态特性进行测试。分别对300,500,800匝的PCB罗氏线圈动态特性进行分析。阶跃响应曲线如图4所示。

图4 不同匝数的阶跃响应图

图4中可得,匝数N越少,响应时间越快,到达稳态的时间越短。由式(1)可得,线圈匝数越多,线圈的互感系数越大,测量的准确性越高。因此,需要合理选择PCB罗氏线圈的匝数。

1.2 PCB罗氏线圈的设计与性能分析

在实际应用中,往往对罗氏线圈体积有限制。为了减小PCB罗氏线圈的体积,同时保证千安级电流的导线能够通过,设计PCB罗氏线圈内径为20mm。尽可能增大外内径之比,设计外径为60mm。

由于生产工艺的影响,单块PCB罗氏线圈上的匝数过多,会导致铜线易断。因此,可采用多个PCB罗氏线圈串联的方式,相当于增加了PCB罗氏线圈的厚度和匝数。串联时相邻两个PCB罗氏线圈按照布线相反方向放置,抵消外界磁场引起的感应电动势,既增大了互感系数,也提高了抗电磁干扰的性能。由于高频响应的要求,线圈匝数也不应过多。

图5为设计的PCB罗氏线圈实物图。实际应用时,三块PCB罗氏线圈串联而成,相当于匝数为300匝。使用矢量分析仪测得串联后的PCB罗氏线圈各项参数为电感17.32μH,电容46.21pF,内阻1.82Ω。

图5 PCB罗氏线圈实物图

罗氏线圈的感应电压与被测电流之间具有微分的关系,因此,需要经过积分处理才能得到被测电流的波形。积分电路分为自积分电路和外积分电路。自积分电路适用于测量高频信号,结构简单,只需一个阻值很小的采样电阻,因此,自积分电路引起的误差较小,系统测量精度较高。外积分电路适用于测量低频信号,元器件较多,且均为非理想元器件,因此会导致较大的误差。

所以检验设计PCB罗氏线圈的精度,通常在自积分电路下进行检测。如表1所示,在10kHz~50kHz的条件下,自积分PCB罗氏线圈所测电压与FLUKE公司A40B分流器所测电压的对比。

表1 自积分PCB罗氏线圈与分流器测量电流对比

表1中,PCB罗氏线圈最大误差为0.89%。在不同频率下自积分PCB罗氏线圈测量的电流均小于分流器测量的电流,其原因是采样电阻为非理想元器件,实际阻值略大于理论阻值。因此,设计的PCB罗氏线圈精度优于0.89%。

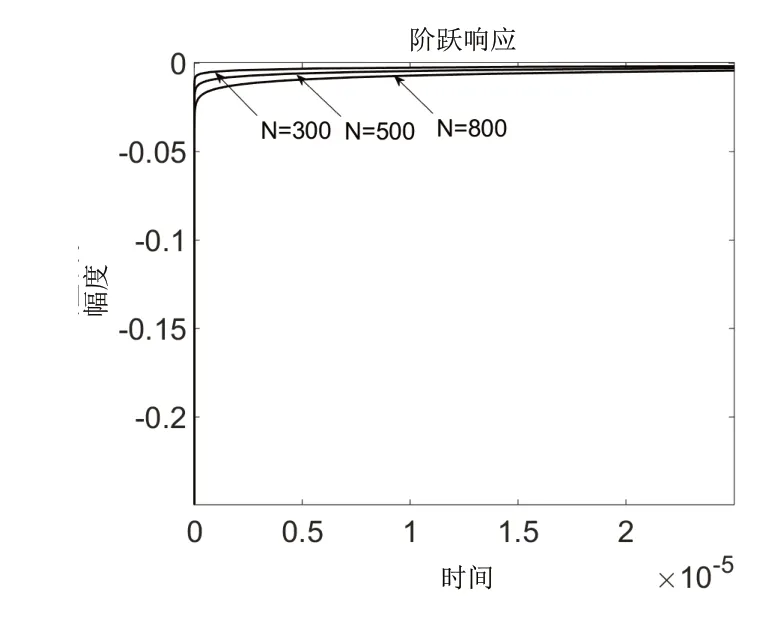

由于本文需要测量的频带范围为10Hz~10kHz。因此,需要选择外积分电路进行测量。对外积分PCB罗氏线圈进行幅频特性分析,如图6所示。

图6 外积分PCB罗氏线圈幅频特性

可以看出,外积分PCB罗氏线圈可测量的带宽范围大致为3Hz~30kHz,能够满足10Hz~10kHz的测量要求。

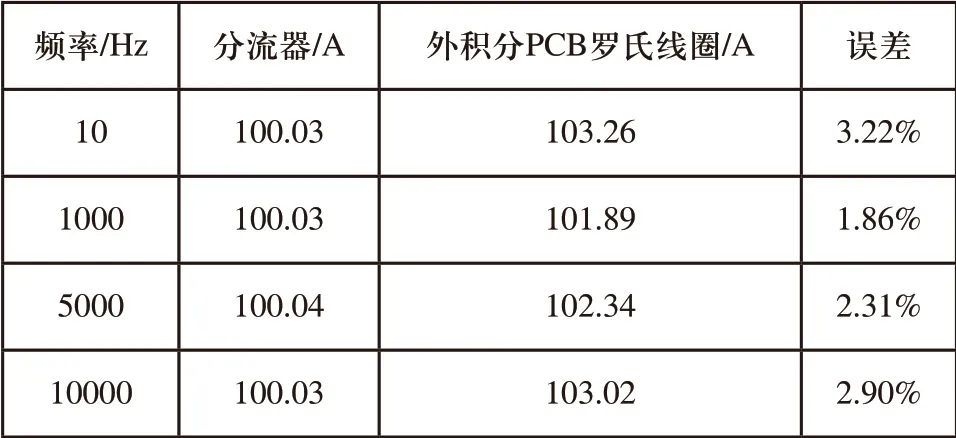

如表2所示,在10Hz~10kHz的条件下,外积分PCB罗氏线圈所测电流与FLUKE公司A40B分流器所测电流的对比。

表2 外积分PCB罗氏线圈与分流器测量电流对比

尽管PCB罗氏线圈进行了优化设计,但是由于外积分电路中非理想元器件较多,因此表中最大误差达到了3.22%。

外积分电路引起的误差通常采用补偿积分电路的方法进行补偿,但是精度提高有限,难以达到千分级的高精度。因此,本文采用刻度因子曲线校准的方法进行校准,该方法有效规避了由外积分电路引起的误差。

2 PCB罗氏线圈的校准

PCB罗氏线圈抗干扰性强,测量精度高。但是在外积分电路中,有较大的精度损失。为了解决由罗氏线圈外积分电路引起的误差,本文通过建立罗氏线圈输出电压与实际被测电流之间的关系,规避了罗氏线圈外积分电路引起的误差,大幅提高了罗氏线圈的测量精度。

2.1 校准平台的搭建

PCB罗氏线圈是空芯绕制,不存在磁饱和的问题,理论上PCB罗氏线圈具有很好的线性度。因此,可以使用精度高的小电流进行标定,其标定结果可以线性放大。

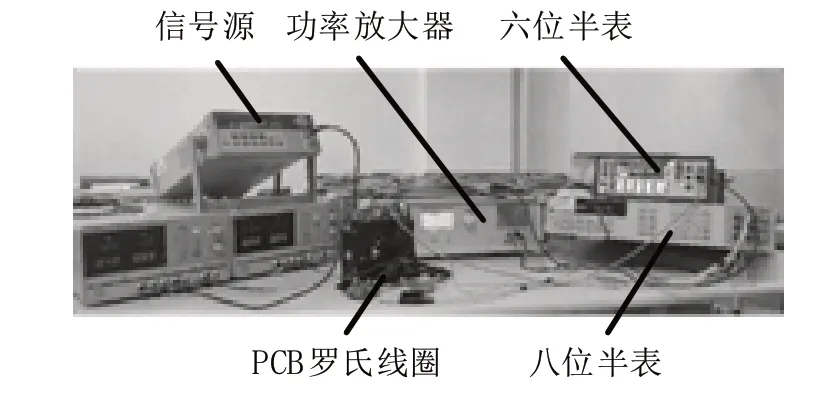

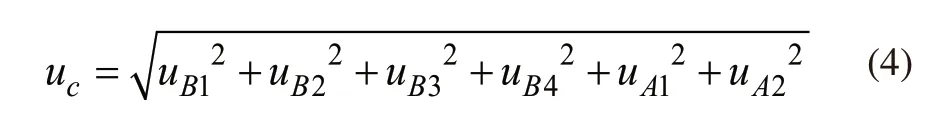

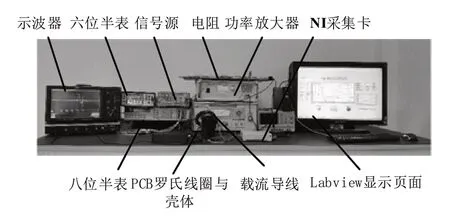

针对PCB罗氏线圈的校准需求,本文搭建了一套百安级精密校准平台,如图7所示。通过SP-F05信号发生器产生10Hz~10kHz的精密信号源,信号发生器产生的电压经过安泰 ATA-3090精密功率放大器放大,施加在低温漂精密电阻上产生电流,通过多匝缠绕线圈的方式增大产生的电流幅值。通过泰克DM650六位半数字万用表和测量校准平台的一次放大电压和低温漂精密电阻阻值,通过惠普3485A八位半数字万用表测量PCB罗氏线圈输出电压。表3为校准平台的不确定度评定表。校准平台的合成不确定度为:

表3 校准平台的不确定度评定表

图7 校准平台搭建

计算得校准平台不确定度为0.12%,达到了千分级的精度。因此,搭建的校准平台能够满足对PCB罗氏线圈校准的要求。

2.2 刻度因子曲线校准法

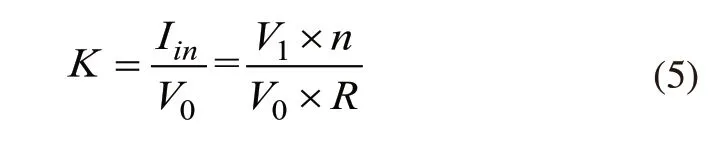

为了更好表示被测电流与PCB罗氏线圈输出电压之间的关系,引入刻度因子K。

Iin为输入电流,V0为PCB罗氏线圈输出电压,V1为负载上输入电压,n为导线绕过PCB罗氏线圈的匝数,R为低温漂精密负载电阻阻值。

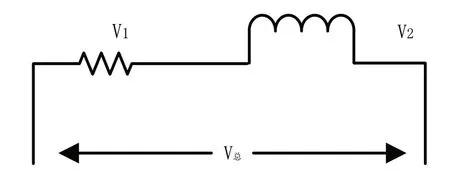

由于本文的校准平台采用增加导线匝数的方式获得大电流。因此,多匝缠绕的导线等效于电感,导致导线上电压V2会因频率的变大而变大,由于经功率放大器放大后的总输出电压V总不变,所以负载电阻的电压V1减小,示意图如图8所示。根据式(5)可以得出,刻度因子K会随着负载电阻的电压V1减小而减小,由此可以推导出刻度因子K会随着频率的增加而减小。

图8 校准平台分压示意图

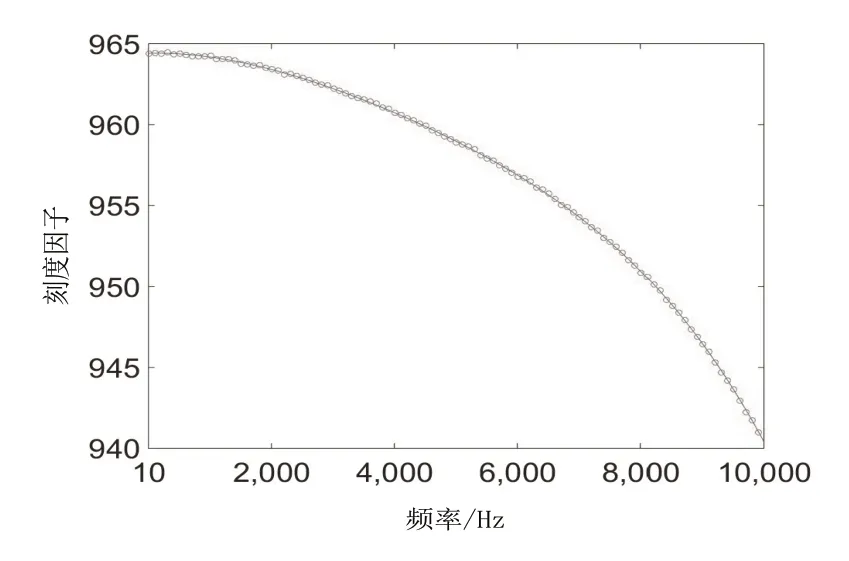

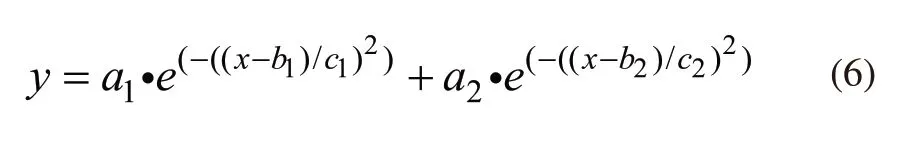

利用本文搭建的校准平台,在电流100A的条件下,对10Hz~10kHz的频率进行标定。根据刻度因子求解公式计算不同频率下的刻度因子。基于MATLAB软件构建拟合曲线[8]。如图9所示,PCB罗氏线圈外积分电路的刻度因子K与电流频率之间的关系。

图9 外积分PCB罗氏线圈刻度因子拟合曲线

通过分析外积分PCB罗氏线圈刻度因子曲线可知:在10Hz~10kHz频率范围内,刻度因子随着频率增加而减小,与推理的结果一致。对该曲线进行拟合,得到曲线方程如下:

式中:a1=962.1,b1=-1067,c1=4.051×104,a2=56.03,b2=1.311×104,c2=7651。

3 实验验证

精密信号源经过功率放大器,将电压施加到精密电阻上。PCB罗氏线圈通过测量多匝载流导线来达到对千安级电流的测量的目的。其中功率放大器采用安泰公司的ATA-2126型,其最大输出电压1600V,放大频带范围为DC~150kHz,实验平台如图10所示。

图10 实验平台搭建

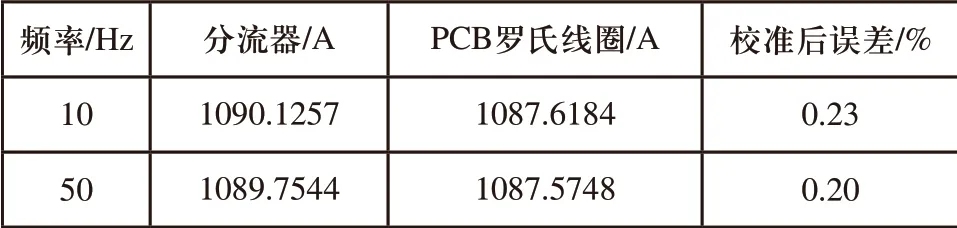

在电流输出1000A的条件下,分别用FLUKE公司A40B分流器与PCB罗氏线圈在10Hz~10kHz条件对比测量。

如表4所示,在10Hz~10kHz范围内,经过校准后的PCB罗氏线圈最大误差为0.23%,相比于校准之前3.22%的误差,大幅提高了PCB罗氏线圈的精度。

表4 校准后外积分PCB罗氏线圈与分流器测量电流对比

表4(续)

4 结语

本文设计了PCB罗氏线圈,并分析了其性能参数对测量结果的影响。采用曲线拟合的方法对PCB罗氏线圈的刻度因子进行校准。校准后,在10Hz~10kHz的频带范围内,对1000A电流的测量达到了0.3%的精度。由于PCB罗氏线圈具有无磁饱和的特性,因此,可以将结果外推至更高等级的电流。本文较好的解决了在10Hz~10kHz频带范围内脉冲大电流测量精度不高的问题,为实际应用中对脉冲大电流的精确测量打下了基础。